ATV Arctic Cat 2001 Line. Service Manual - part 17

Fig. 4-45

CH022D

Fig. 4-46

CH023D

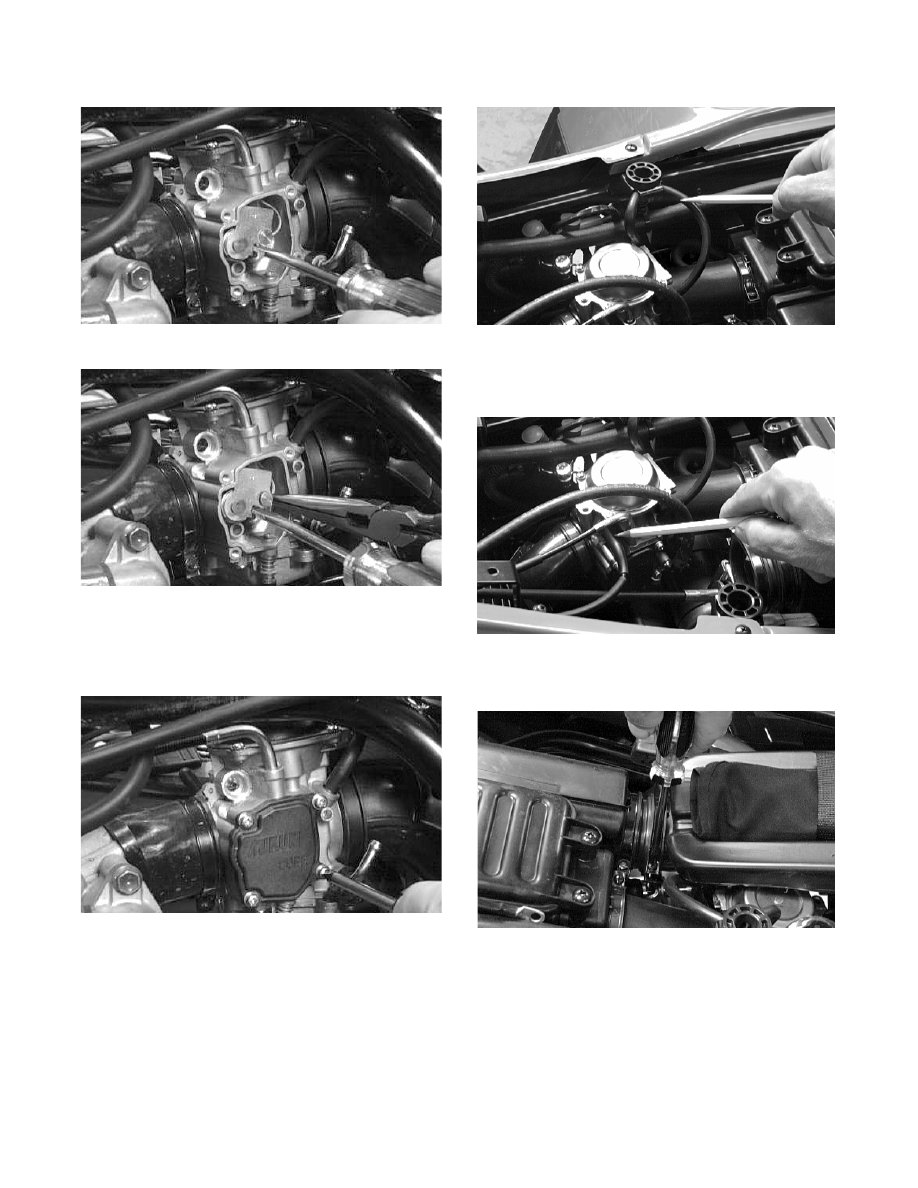

3. Place the throttle actuator cover into place and

secure with the four Phillilps-head screws (with

washer and lock washer).

Fig. 4-47

CH021D

4. Route the two vent hoses through the slots in the

frame.

Fig. 4-48

CH043D

5. Place the choke cable into position and install the

choke cable housing.

Fig. 4-49

CH042D

6. On the 250 cc, secure the air-intake snorkel.

Fig. 4-50

CH041D

4-12