ATV Arctic Cat 2001 Line. Service Manual - part 18

4. Install the oil pump into the engine (see Right-Side

Components in Section 3).

Testing Oil Pump

Pressure

NOTE: The engine must be warmed up to

operating temperature for this test.

1. Connect the Arctic Cat Engine Tachometer (p/n

0644-275) to the engine.

2. Connect the Oil Pressure Gauge (p/n 0444-039) to

the oil filter drain plug.

NOTE: Some oil seepage may occur when

installing the oil pressure gauge. Wipe up oil

residue with a cloth.

3. Start the engine and run at the specified RPM.

4. The oil pressure gauge must read as specified.

250/300 cc

OIL PRESSURE @ 1275 RPM

0.7-2.8 kg/cm

2

(10-40 psi)

Oil Temperature-60°C (140°F)

400/500 cc ( Manual Transmission)

OIL PRESSURE @ 1275 RPM

1.3-1.7 kg/cm

2

(18-24 psi)

Oil Temperature-60°C (140°F)

500 cc (Automatic Transmission)

OIL PRESSURE @ 3000 RPM

1.9-2.5 kg/cm

2

(27-36 psi)

Oil Temperature-60°C (140°F)

NOTE: If the oil pressure is lower than specified,

check for an oil leak, damaged oil seal, or a defective

oil pump.

NOTE: If the oil pressure is higher than specified,

check for too heavy engine oil weight (see

Section 2), clogged oil passage, clogged oil filter, or

improper installation of the oil filter.

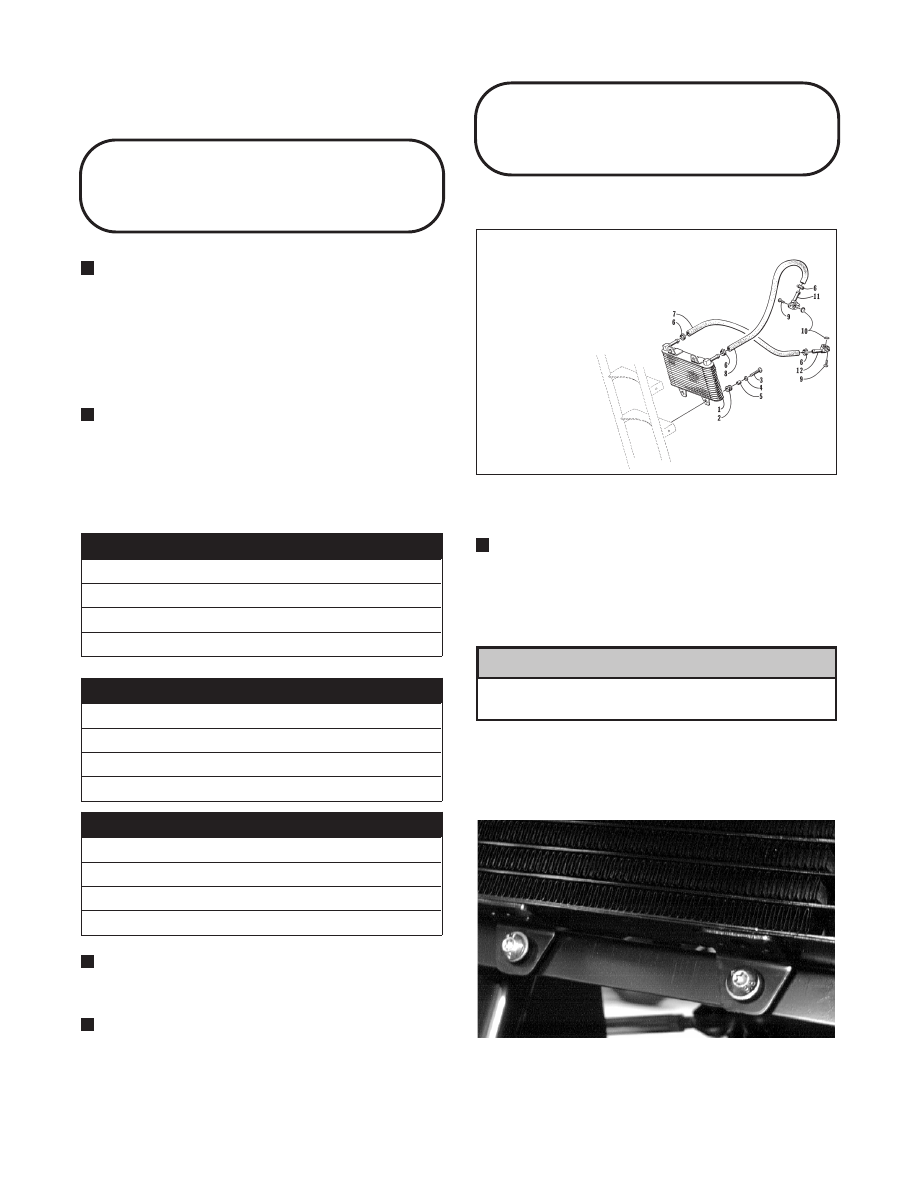

Oil Cooler

(250/300 cc)

Fig. 4-114

0733-727

REMOVING

NOTE: It is not necessary to drain the engine oil

for this procedure.

1. Remove the input and output hoses from the fittings

on the cooler.

Elevate and secure the hoses to avoid oil

spillage.

2. Remove the torx-head screws securing the oil

cooler to the frame. Account for grommets, collars,

and washers.

Fig. 4-115

AL651D

3. Remove the oil cooler from the frame.

KEY

1. Oil Cooler

2. Grommet

3. Cap Screw

4. Washer

5. Collar

6. Hose Clamp

7. Hose (Output)

8. Hose (Input)

9. Cap Screw

10. O-Ring

11. Fitting (Angled)

12. Fitting

! CAUTION

4-28