содержание .. 4 5 6 7 ..

ГОСТ 32601-2019 (ISO 13709:2009, MOD) - часть 6

77

6.10

Подшипники и корпуса подшипников

6.10.1

Подшипники

6.10.1.1

Каждый

вал

должен

поддерживаться

двумя

радиальными

подшипниками и одним упорным (осевым) подшипником двунаправленного действия,

который допускается комбинировать с одним из радиальных подшипников.

Допускаются конфигурации подшипников в одном из следующих вариантов:

– подшипники качения радиальные и упорные;

– подшипники гидродинамические радиальные и подшипники качения упорные;

– подшипники гидродинамические радиальные и упорные.

Если заказчиком не требуется иное, то тип и конфигурация подшипников должны

выбираться в соответствии с требованиями, приведенными в таблице 10.

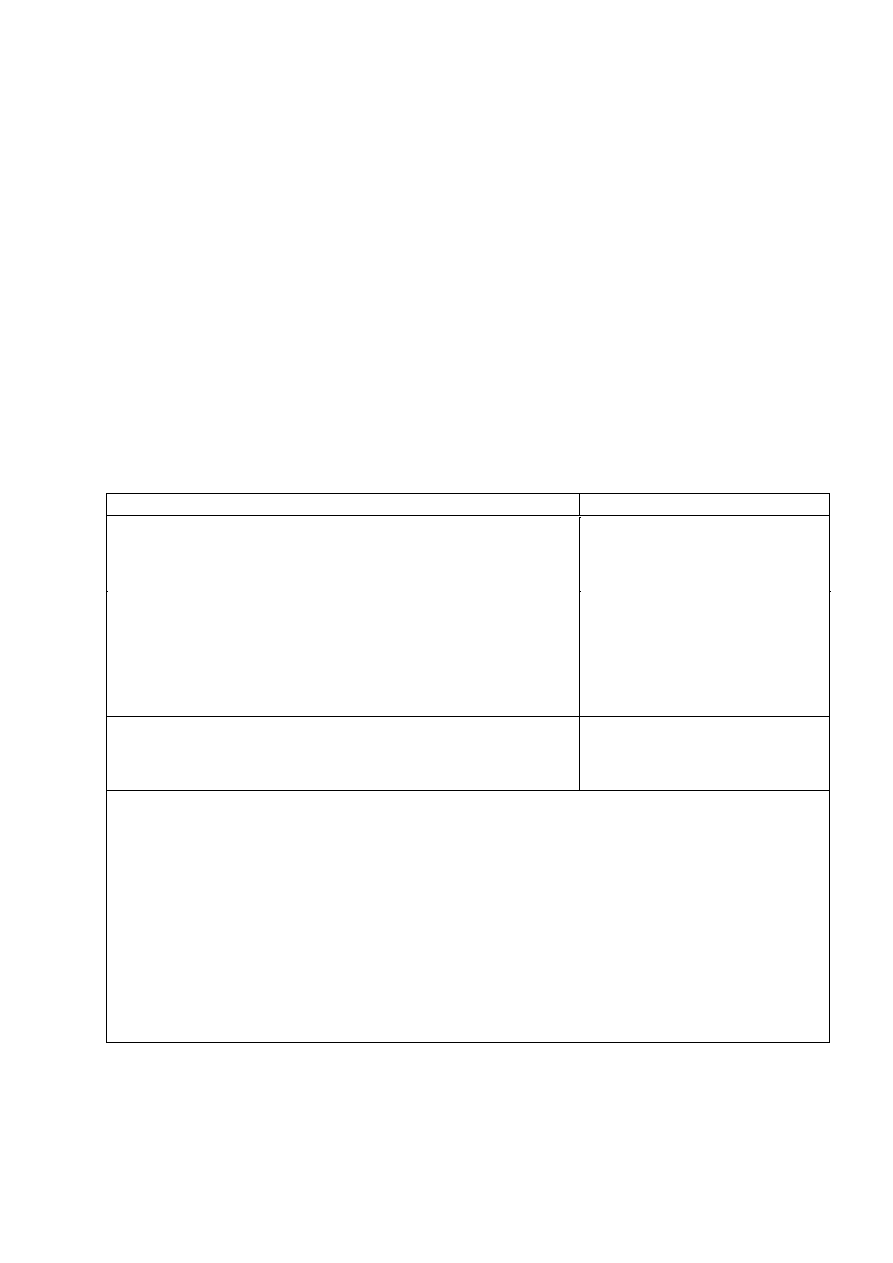

Т а б л и ц а 1 0 — Выбор подшипников

Условие

Тип допускаемых подшипников

Частота вращения

1)

и расчетный срок службы

2)

радиальных и

упорного подшипников находится в допускаемых пределах,

установленных для подшипников качения и при этом плотность

энергии

3)

насоса ниже предельного значения

4)

.

Подшипники

качения,

радиальный и упорный

Частота вращения

1)

и/или расчетный срок службы

2)

радиальных

подшипников находится за пределами допускаемых значений,

установленных для подшипников качения, но при этом частота

вращения и расчетный срок службы упорного подшипника

находятся в рамках предельных значений, установленных для

подшипников качения, а также плотность энергии насоса ниже

предельного значения

4)

.

Радиальные гидродинамические

подшипники

и

упорный

подшипник качения

или

радиальные

и

упорный

гидродинамические подшипники

Частота вращения

1)

или расчетный срок службы

2)

радиальных и

упорного подшипников находятся вне предельных значений,

установленных для подшипников качения и/или плотность

энергии насоса выше предельного значения

4)

.

Радиальные

и

упорный

гидродинамические подшипники.

1)

Частота вращения для всех типов подшипников качения не должна превышать ограничения,

установленные изготовителем подшипника. Кроме того, для шариковых подшипников произведение n∙d

m

не

должно превышать 500000 при масляной смазке и 350000 при консистентной смазке. В приведенном

произведении: d

m

— средний диаметр подшипника [(d + D)/2)], выраженный в мм; n — частота вращения,

выраженная в об/мин.

2)

Срок службы подшипников качения определяется по 6.10.1.5 или, если оговорено договором,

по 6.10.1.6.

3)

Плотность энергии — это произведение номинальной мощности насоса в кВт (л.с.) и номинальной

частоты вращения ротора об/мин.

4)

Гидродинамические радиальные и упорные подшипники должны применяться, если плотность энергии

равна или превышает 4,0·10

6

кВт/мин. (5,44·10

6

л.с./мин).

П р и м е ч а н и е 1 — Ограничения по температуре подшипника, установленные в 6.10.2.4, могут

дополнительно ограничить произведение n∙d

m

до еще более низких величин.

П р и м е ч а н и е 2 — Роликовые и сферические подшипники, как правило, имеют более жесткие

ограничения по допускаемой частоте вращения, чем шариковые подшипники.

6.10.1.2

Упорные подшипники должны быть подобраны для непрерывной работы

во всех установленных режимах, включая максимальный перепад давления, и

соответствовать следующим требованиям:

●