содержание .. 7 8 9 10 ..

Конструирование подшипниковых узлов - часть 9

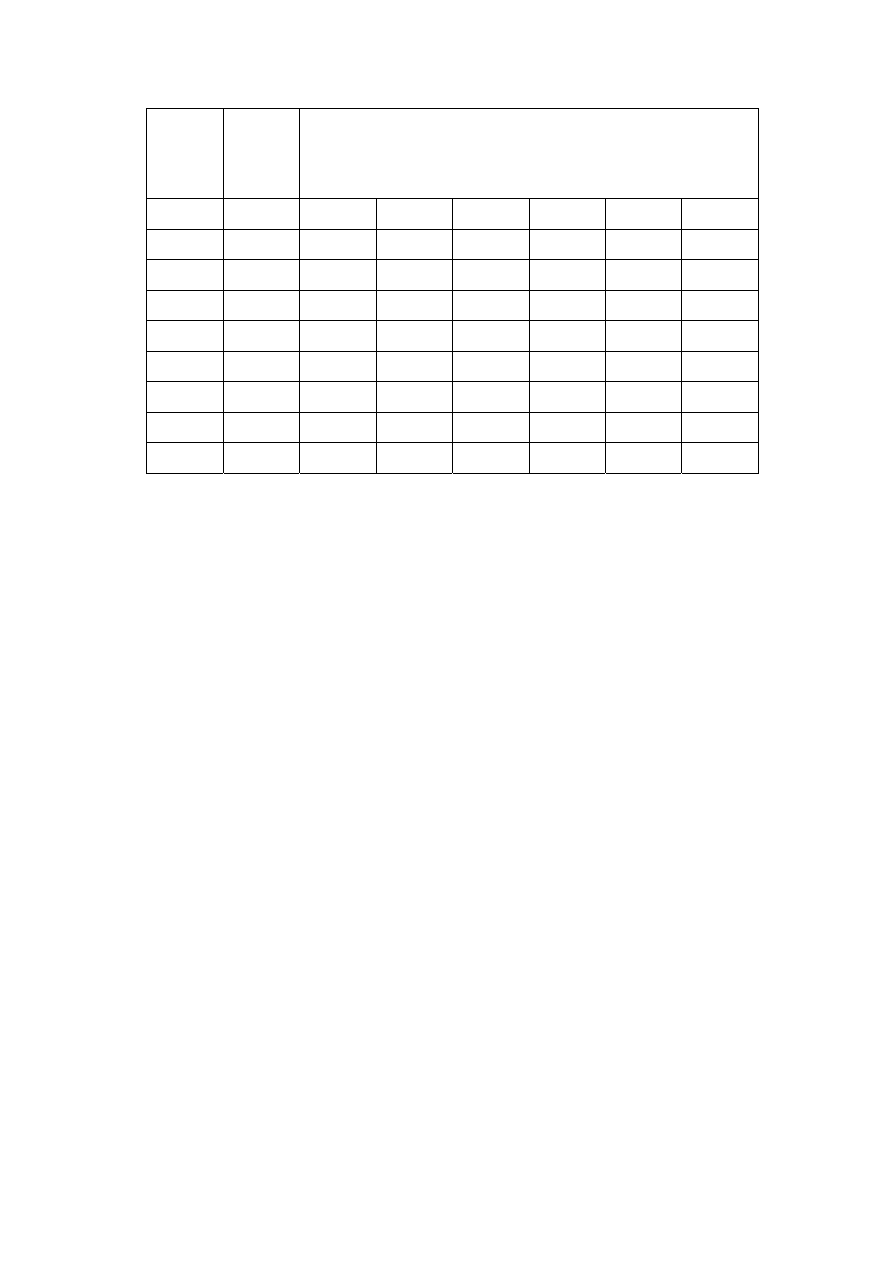

193

Поле

допус-

ка вала

Откло-

нение

вала

Интервал номинальных размеров основных

отверстий, мм

h6 es/

ei 0/9 0/11 0/13 0/16 0/19 0/22

h7 es/

ei 0/15 0/18 0/21 0/25 0/30 0/35

h8 es/

ei 0/22 0/27 0/33 0/39 0/46 0/54

h9 es/

ei 0/36 0/43 0/52 0/62 0/74 0/87

h10 es/

ei 0/58 0/70 0/84 0/100 0/120 0/140

h11 es/

ei 0/90 0/110 0/130 0/160 0/190 0/220

h12 es/

ei 0/150 0/180 0/210 0/250 0/300 0/350

h13 es/

ei 0/220 0/270 0/330 0/390 0/460 0/540

h14 es/

ei 0/360 0/430 0/520 0/620 0/740 0/870

Контрольные вопросы

1. Какие размеры называют номинальными, фактиче-

скими, предельными?

2. Что такое предельное отклонение и поле допуска?

3. Что такое квалитет, сколько их установлено в ЕСДП?

4. Как определяется допуск квалитета?

5. Что такое размерная цепь? Какие различают звенья в

размерной цепи?

6. Как решается прямая и обратная задача с помощью

теории размерных цепей?

10. Компоновка механизмов подач

10.1. Общие правила конструирования

Конструирование механизма подачи ведется на основе

общей компоновки станка, расчетных размеров деталей и