содержание .. 3 4 5 6 ..

Конструирование подшипниковых узлов - часть 5

177

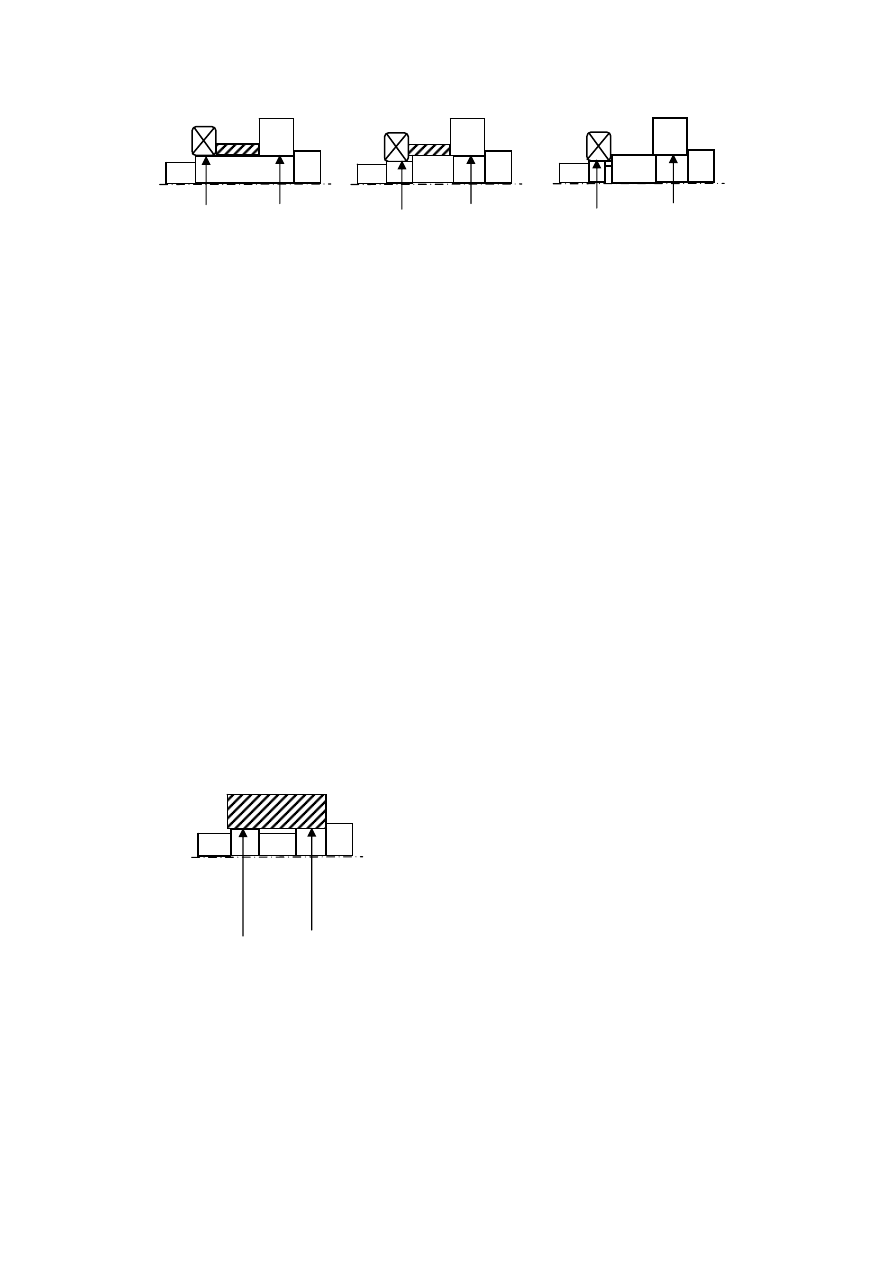

При установке деталей на гладкий участок вала (рис.

54, а) сборка узла затруднена. Путь запрессовки колеса

большой, что делает сборку и разборку трудоемкой и приво-

дит к искажению посадочной поверхности отверстия колеса.

Кроме того, колесо деформирует поверхность вала и ослаб-

ляет посадку подшипника.

Вал, показанный на рис. 54, б, имеет для каждой дета-

ли свой участок. До места посадки детали свободно переме-

щаются вручную и не деформируют другие участки. Однако

вал получается многоступенчатым, изготовление его трудо-

емко.

При исполнении вала по рис. 54, в колесо и подшип-

ник упираются в буртики. В этом случае от распорной втул-

ки можно отказаться и упростить конструкцию. Однако на

посадочной поверхности под подшипник необходимо вы-

полнить канавку для выхода шлифовального круга.

Если на вал устанавливается с натягом длинная втулка

(рис. 55), то выполнять шейки вала

разного диаметра нежелательно из-

за неизбежной несоосности поса-

дочных мест вала и втулки и значи-

тельных деформаций поверхностей

при сборке. В этом случае обе шей-

ки вала следует выполнить одного

диаметра и ослабить натяг на первой

по направлению сборки шейке.

8.6.3. Учет металлоемкости конструкции

а

d

п

d

к

б

d

п

d

к

в

d

к

d

п

Рис. 54. Варианты установки деталей на вал

d

...

Н

7/k

6

d

...

Н

7/n

6

Рис. 55. Установки

длинной

втулки на вал