поиск по сайту правообладателям

|

|

|

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

Тема 7. Передмонтажна ревізія обладнання. Монтаж трубопроводів і запірної арматури. Матеріали для станційних трубопроводів. Виготовлення вузлів трубопроводів. Збирання і монтаж трубопроводів. Монтаж допоміжних механізмів. Монтаж обертових механізмів (млинів, димотягів, вентиляторів, насосів, турбоприводів).

Монтаж трубопроводів і запірної арматури Монтаж трубопроводів слід проводити готовими вузлами і блоками, що з них збираються, максимально використовуючи засоби механізації. До початку монтажу трубопроводів необхідно виконати наступні підготовчі роботи: 1) перевірити встановлення опорних конструкцій для кріплення трубопроводів, наявність отворів в будівельних конструкціях; 2) прийняти від будівельної організації під монтаж трубопроводів будівлі, будівельні споруди, конструкції, естакади і траншеї; 3) перевірити відповідність кресленням розмірів і розташування штуцерів устаткування, до яких приєднуються трубопроводи, точність його установки в осях і по відмітках; 4) підготувати місця для складування вузлів трубопроводів, труб і інших виробів поблизу від місць монтажу, а також майданчика для укрупнюючого збирання трубопроводів. Під час приймання в монтаж вузлів, секцій, труб, арматури, компенсаторів, опор, підвісок і інших виробів необхідно перевіряти їх комплектність, відповідність вимогам проекту і умовам постачання. Вузли трубопроводів і інші вироби слід складувати, комплектуючи їх по лініях трубопроводів і блоках, розташовуючи так, щоб були забезпечені вільний підхід і під'їзд до них. Укрупнююче збирання вузлів і елементів трубопроводів в монтажні блоки перед встановленням трубопроводів в проектне положення рекомендується проводити в тих випадках, якщо це передбачено проектом виробництва робіт і якщо це технічно доцільно в конкретних умовах монтажу. Габаритні розміри і маса монтажних блоків трубопроводів, а також типи механізмів і пристосувань для їх збирання повинні визначатися проектом виробництва робіт, а при його відсутності - умовами монтажу. Укрупнююче збирання трубопроводів рекомендується проводити на стелажах із застосуванням спеціальних приспосіблень. Трубопроводи, що прокладаються по стінах будівель, не повинні перетинати віконні і дверні отвори. При прокладці вздовж зовнішніх стін будівель трубопроводи слід розміщувати не менш ніж на 0,5 м вище або нижче за віконні отвори. При монтажі трубопровідної арматури, що не увійшла до монтажних вузлів, необхідно дотримувати наступних вимог: 1) трубопровідну арматуру потрібно розміщувати в місцях, доступних для зручного і безпечного її обслуговування і ремонту; 2) ручний привід арматури слід розташовувати на висоті не більше 1,8 м, а при частому використанні арматури - на висоті не більше 1,6 м від підлоги приміщення або обслуговуючого майданчика; 3) вентилі з ручним приводом необхідно встановлювати шпінделем вгору (вертикально) або горизонтально, або в межах верхнього півкола. Встановлення арматури шпінделем вниз не допускається. Кутові вентилі з електро- або гідроприводом встановлюють лише вертикально (приводом вгору) або горизонтально; 4) на горизонтальних трубопроводах засувки встановлюють переважно маховиком вгору (шпіндель вертикально), на вертикальних трубопроводах - в положення на ребро (шпіндель горизонтально). Засувки з вертикальним електроприводом встановлювати приводом вгору, а якщо електропривід в горизонтальному положенні - в положення на ребро. Під час встановлення трубопровідної арматури напрям вказівної стрілки на її корпусі повинен відповідати напряму руху середовища в трубопроводі. Не слід розміщувати арматуру над дверними отворами і над проходами для обслуговування устаткування. До пуску трубопроводу в роботу змонтована арматура регулюючого типу повинна знаходитися в закритому стані, а запірного типу - у відкритому. Рухомі опори (рис. 1) і їх деталі, а також тяги підвісок (рис. 2) слід встановлювати з врахуванням теплового розширення кожної ділянки трубопроводу. В зв'язку з чим опори і їх деталі необхідно зміщувати від осі опорної поверхні вбік протилежний видовження трубопроводу, на величину яка рівна повному температурному розширенню даної ділянки трубопроводу.

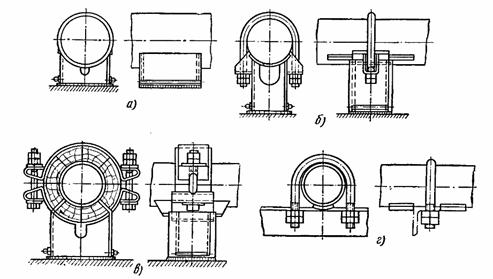

Рис. 1. Конструкції рухомих опор трубопроводів а – ковзна приварна, б – ковзна хомутова, в – ковзна хомутова двохкаткова, г – ковзна хомутова для трубопроводів з холодоагентом, д – направляюча

Рис. 2. Підвіски трубопроводів

Найбільші відстані, що допускаються, між опорами трубопроводу залежно від середовища, що транспортується і ухилу трубопроводу строго регламентуються. Опори повинні щільно прилягати до опорних конструкцій за всією площею контакту без перекосу. Ролики і катки повинні вільно обертатися не випадаючи з гнізд. Допустиме відхилення опор від проектного положення не більш ±5 мм для трубопроводів, що прокладаються всередині приміщень і не більш ±10 мм для зовнішніх трубопроводів, відхилення по ухилу не більше +0,001. При необхідності регулювання положення трубопроводу у вертикальній площині і для забезпечення його проектного ухилу під підошви опор можна встановлювати металеві прокладки відповідної товщини, які приварюють до опорних конструкцій. Встановлення таких прокладок між трубопроводами і опорами не допускається. Зварні стики трубопроводів повинні знаходитися на відстані не менше 50 мм від опор, а для трубопроводів пари і гарячої води які підконтрольні Держохоронпраці, - на відстані не менше 200 мм. Нерухомі опори (рис. 3) необхідно приварювати до опорних конструкцій і надійно закріплювати на трубі за допомогою хомутів, встановлюючи контргайки. Подушка і хомут опори повинні щільно прилягати до труби. Щоб уникнути зрушення труби в нерухомій опорі до труби потрібно приварити упори, які повинні впиратись в торці хомутів. У трубопроводах з легованої сталі між трубою і опорою або хомутом з вуглецевої сталі слід встановлювати тонкі алюмінієві прокладки.

Рис. 3. Конструкції нерухомих опор трубопроводів а – приварна, б – хомутова, в - хомутова для трубопроводів з холодоагентом, г – без корпусна

Трубопроводи, що прокладаються через стіни, перекриття і інші елементи будівельних споруд необхідно вкладати в патрони (гільзи) відповідно до вказівок в проекті. За відсутності вказівок в проекті як патрони рекомендується використовувати відрізки труб діаметром на 10-20 мм більше зовнішнього діаметру вкладеного в них трубопроводу, які виступають на 50-100 мм з обох боків елементу споруди, що перетинає трубопровід. Ділянки трубопроводів, що поміщенні в патрони, не повинні мати стиків. Зазор між трубопроводом і патроном слід заповнювати азбестом або іншим негорючим матеріалом, що допускає переміщення трубопроводу в патроні. Компенсатори є відповідальною частиною трубопроводів від правильної установки яких залежить тривалість експлуатації. Перед встановленням компенсатори мають бути розтягнуті або стислі в холодному стані на проектну величину компенсації температурного видовження або скорочення ділянки трубопроводу. П-подібні компенсатори (рис. 4) рекомендується встановлювати разом з розтягуючими або стискуючими приспосібленями які видаляють після закріплення трубопроводів на нерухомих опорах.

Рис. 4. П-подібні компенсатори а – гнуті з цільної труби, б – гнуті з двох частин, в – гнуті з трьох частин, г – із застосуванням гнутих обводів, д – із застосуванням зварних секційних обводів

Розтяжка лінзових компенсаторів (рис. 5) проводиться після приварювання або приєднання їх на фланцях до закріпленої ділянки трубопроводу шляхом утягування найближчого до компенсатора монтажного стику, який передбачається при монтажі трубопроводу.

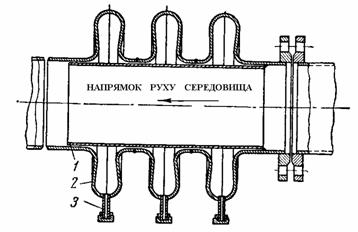

Рис. 5. Лінзовий компенсатор 1 – сорочка, 2 – півлінза, 3 – дренажний штуцер

Хвилясті компенсатори (рис. 6) встановлюють так само як і лінзові.

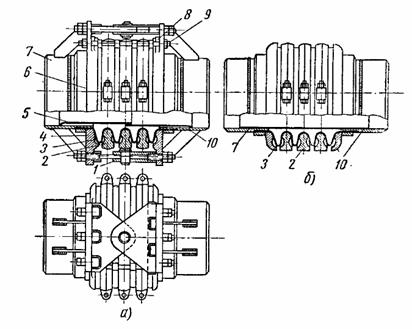

Рис. 6. Хвилясті компенсатори а – універсальний шарнірний, б – осевий 1 – шарнір, 2 – обмежувальне півкільце, 3 – гнучкий елемент, 4 – опорне кільце, 5 – конічна обичайка, 6 – бандажне кільце, 7 – патрубок, 8 – приставка, 9 – шпилька, 10 – циліндрична обичайка

Сальникові компенсатори (рис. 7) необхідно встановлювати строго співвісно з трубопроводом без перекосів, щоб уникнути заїдання рухомих частин і пошкодження набивки компенсатора. Перед встановленням сальникового компенсатора слід зменшити його довжину.

Рис. 7. Сальниковий компенсатор 1 – грунтбукса, 2 – сальникове ущільнення, 3 – фасонний патрубок, 4 – патрубок, 5 – опорне кільце

Матеріали для станційних трубопроводів Найбільш широке використання для станційних трубопроводів знайшли труби з вуглецевих і легованих сталей завдяки їх міцності і термічної стійкості. Труби з вуглецевої сталі застосовують в технологічних трубопроводах для транспортування неагресивних, мало агресивних і середньо агресивних продуктів при температурі не більш 450°С. Труби з легованих і високолегованих сталей використовують для транспортування агресивних продуктів. Сортамент сталевих труби включає труби діаметром від 1 до 1620 мм з товщиною стінок від десятих доль до 75 мм. За способом виготовлення сталеві труби розділяються на зварні і безшовні. Безшовні труби є найбільш якісними, тому їх використовують переважно для трубопроводів відповідального призначення, що працюють під середнім і високим тиском. Зварні труби застосовують для трубопроводів, що працюють під низьким і середнім тиском. Безшовні гарячекатані, холоднокатані і холоднотягнуті труби виготовляють з вуглецевої сталі звичайної якості марок Ст.2, Ст.3 і ін., з якісної сталі марки сталь 10, сталь 20 і ін., з низьколегованої і легованої сталі марки 10Г2, 20Х, 30ХГСА, 15ХМ. Труби безшовні для трубопроводів високого тиску випускають з якісної сталі 20, з низьколегованої сталі 14ХГС, з легованої сталі 18ХГ, 30ХМА, 15ХФ і з високолегованої сталі 1Х8ВФ, 18Х3МВ, 20ХМВФ. Труби безшовні з нержавіючої сталі виготовляють марок 1X13, Х17, Х18Н10Т, Х17Н13М2Т і ін. Електрозварні труби із зовнішнім діаметром від 8 до 530 мм прямошовні, із стінками завтовшки не більше 10 мм і електрозварні холоднотягнуті і холоднокатані виготовляють із сталі звичайної якості Ст. 2, Ст. 3, Ст. 4, ВСт. 3, ВСт. 4, ВКСт. 3, ВКСт. 4; з якісної сталі марки 08, 10, 15, 20, 10кп, 15кп, 20кп. Електрозварні труби із спіральним швом виготовляють із сталі звичайної якості Ст. 2, Ст. 3, МСт. 2кп, МСт. 3, МСт. 3кп, ВСт. 2кп, ВСт. 3 і з двостороннім зварним швом з низьколегованої сталі 10Г2СД. Труби з алюмінію і його сплавів застосовуються в хімічній, харчовій і інших галузях промисловості. Вони мають малу питому масу (2,7 г/см3) і відносно високу стійкість проти корозії при кімнатній температурі. З підвищенням температури хімічна стійкість і міцність цих труб різко знижується. Гранично допустима температура продуктів, що транспортується, для алюмінієвих трубопроводів 200-250 °С. Мідні труби зважаючи на їх порівняно високу вартість в технологічних трубопроводах використовуються лише в особливих випадках і по можливості замінюються трубами з легованої сталі або з неметалічних матеріалів. Латунні труби в технологічних трубопроводах застосовуються для транспортування інертних газів при низьких температурах, використання їх для транспортування агресивних продуктів обмежено внаслідок можливого розтріскування труб в результаті корозії. Свинцеві труби володіють дуже високою корозійною стійкістю і їх застосовують переважно для транспортування сірчаної кислоти різної концентрації (холодною - до 80%, гарячою - до 40%), слабкої (до 10%) соляної кислоти, хлору. У технологічних трубопроводах свинцеві труби використовують порівняно рідко лише в тих випадках коли їх не можна замінити трубами з легованих сталей, скла, пластмас. Труби і деталі трубопроводів з неметалічних матеріалів (пластмас, графіту, скла, ситалу, фарфору, кераміки) застосовують для транспортування різних агресивних середовищ,що руйнують сталь. Використання неметалічних матеріалів дозволяє понизити витрату легованої сталі, підвищити термін служби трубопроводів. Неметалічні матеріали не потребують забарвлення для захисту від корозії. Останніми роками для технологічних трубопроводів все ширше застосовуються труби з пластичних мас (поліетилен, вініпласт, фторопласт-4, поліпропілен, фаоліт, склопластики).

Виготовлення вузлів трубопроводів Виготовлення вузлів трубопроводів повинно проводитись централізовано потоковим методом на спеціалізованому устаткуванні, яке встановлене в певній технологічній послідовності і зв'язане між собою засобами для міжопераційного транспортування виробів. При централізованому виготовленні вузлів трубопроводів необхідно дотримуватись наступних основних положень: 1) технологічний процес повинен розподілятися на операції, що виконуються на постійних робочих місцях і на спеціалізованому устаткуванні; 2) деталі, труби і вироби в процесі виробництва повинні переміщатися механізовано в одному напрямі без зустрічних вантажопотоків; 3) кількість устаткування для виконання кожної операції слід встановлювати з врахуванням його продуктивності; 4) технологічний процес виготовлення повинен забезпечувати можливість широкого застосування механізованих установок для збирання і автоматичної зварки стиків трубопроводів. Ступінь укрупнення елементів у вузли, тобто габарити вузлів, необхідно встановлювати виходячи з умов їх транспортування до місця монтажу

Збирання і монтаж трубопроводів Збирання деталей трубопроводів в блоки і укрупнення заводських блоків проводиться на спеціальних стендах які обладнані каретками з пристроями, що дозволяють переміщати стикуємі деталі у вертикальному, горизонтальному і поперечному напрямах. Опорні пристрої розміщуються не далі ніж 1 м з обох сторін від стику, що збирається. За відсутності кареток збирання стиків проводиться за допомогою центрувальних приспосіблень, що закріплюються на трубі хомутами і забезпечують співвісне стикування труб і можливість вільної усадки шва при зварювані стику. Приварювання монтажних приспосіблень до труб з легованих сталей не допускається. Перед збиранням зварного стику перевіряють перпендикулярність площини зрізу до осі труби. Підгинання може проводитися: - труб з вуглецевих сталей марок 15ГС і 10ГС з товщиною стінки до 20 мм в холодному стані, а більше 20 мм при нагріві до 650-680° С; - труб з хроммолібденових і хроммолібденовованадієвих сталей незалежно від товщини стінки з нагрівом до 710-740° С. Із з повільним охолоджуванням без подальшої термообробки. Підгинання труб з товщиною стінки до 10 мм з високолегованої сталі на кут не більш 15° проводиться в холодному стані без наступної термообробки. Перед збиранням фаски і прилеглі до них зовнішні і внутрішні поверхні труб на ширині не менше 10 мм очищають від бруду, масла і іржі до металевого блиску. Для поперечних стиків, що не підлягають ультразвуковому контролю або місцевій термообробці, відстань між сусідніми зварними швами на прямих ділянках трубопроводу має бути не менш триразової товщини стінки труби але не менше 100 мм, а для трубопроводів 4-ої категорії - не менше 50 мм. Для поперечних стиків, що підлягають ультразвуковому контролю, довжина вільної прямої ділянки труби від зварного шва до найближчого поперечного шва приймається залежно від номінальної товщини стінки Sн не менш наступних величин: при Sн до 15 мм - 100 мм, при Sн від 15 до 30 мм -5Sн+25 мм, при Sн від 30 до 36 - 175 мм, при Sн понад 36 мм - 4Sн+30 мм. Для поперечних стиків, що підлягають місцевій термообробці, ця відстань має бути не меншe:

але не менше 100 мм. де Dн - номінальний зовнішній діаметр труби, мм. При приварюванні гнутих і штампозварних колін (відведень) допускається розташування зварного шва у початку закруглення. При збиранні стиків труб з подовжнім і спіральним швом труби, що з’єднуються, повинні розташовуватися із зсувом подовжніх швів на відстань не менше триразової товщини стінки труб, але не менше ніж на 100 мм. Не допускається приєднання трубопроводів до насосів, стопорному і регулюючому клапанам турбін і підігрівачів з натягом або перекосом. До початку монтажу технологічних трубопроводів ТЕС мають бути закінчені усі будівельні конструкцій пов'язані з прокладанням і кріпленням трубопроводів, опори і підвіски, отвори а також побудовані естакади, канали і траншеї для прокладання зовнішніх трубопроводів. Будівельні конструкції, металеві заставні частини і отвори для проходу труб через перекриття і стіни приймаються по акту монтажною організацією після перевірки відповідності їх проекту. Розмітка траси трубопроводу виконується по робочих кресленнях даного вузла з замірами відстані між будівельними конструкціями і встановленим обладнанням. При розмітці траси необхідно дотримувати ухилів осі трубопроводу, величина і напрям якого вказуються в робочих кресленнях. Ухил паропроводу зазвичай направлений у бік руху пари, що забезпечує стік і видалення конденсату. Ухил трубопроводу води направлений у зворотній бік від руху води для забезпечення видалення повітря, що може викликати утворення повітряних мішків і гідравлічних ударів в трубопроводі. Перед підійманням блоків необхідно провірити закінченість складальних і зварювальних робіт, встановлення на них штуцерів, передбачених проектом, намітити місця розташуванні опор і підвісок, слід перевірити чистоту внутрішньої поверхні труб. Монтаж трубопроводів можна здійснювати від фіксованої нерухомої точки, тобто від обладнання, від двох нерухомих точок назустріч один одному, а також по трасі з подальшим відгалуженням для приєднання до обладнання. Насамперед доцільно монтувати трубопроводи великого діаметру, а потім малого. При розміщенні трубопроводів на загальних кронштейнах в декілька рядів по висоті спочатку слід монтувати трубопроводи,що розташовані нижче. Монтаж багатониткових паропроводів слід вести паралельними ділянками, систематично здійснюючи перевірку дотримання проектної відстані між трубами. При перервах в роботі вільні кінці монтажних блоків або ділянок трубопроводу закриваються пробками або заглушками. Блоки які підняті до місця монтажу повинні укладатися на постійні опори і підвіски і тимчасово закріплюватися до розстроповування. При монтажі навантаження від блоку не повинно передаватися на обладнання, якщо це не обумовлено в кресленні. Підняті і укладені в проектне положення блоки підлягають стикуванню, для цього необхідно перевірити їх співвісність, при не співвісності кінців суміжних блоків їх положення регулюється шляхом зміни висоти тяги або встановленням підкладок під опори при цьому необхідно дотримувати проектний ухил. Приєднання змонтованої ділянки до трубопроводу повинно виконуватися без натягу і перекосу у фланцях. У змонтованому трубопроводі перевіряють його положення на опорах: на нерухомій опорі труба повинна щільно прилягати до подушки без зазорів, а хомут - до тіла труби; нерухомі опори не повинні перешкоджати вільному переміщенню трубопроводів при його тепловому видовженні; у них не повинно бути перекосів і заїдань рухомих частин. Слід перевірити відсутність затискань змонтованого трубопроводу в місцях проходу через стіни, перекриття, майданчики і можливість переміщення при тепловому видовженні. Дренажі мають бути змонтовані відповідно до проекту в нижніх точках трубопроводу, а також на його тупикових ділянках. Вентилі і крани для випуску повітря встановлюють у верхніх точках трубопроводу. При необхідності в трубах додаткових отворів свердління виконують не на проектний розмір отворів, а на діаметр, менший на 2-3 мм. Далі бобишку або штуцер приварюють до труби, після чого проводять отвір розсвердлюють на проектний діаметр. На паропроводі, що працює при температурі пари 450° С і вище в місцях передбачених проектом приварюють репери для виміру залишкових деформацій в результаті тривалої роботи в області високих температур. Якщо в кресленнях трубопроводу передбачено виконання холодної витяжки, то її проводять після зварювання і термообробки всіх монтажних стиків. В стик, який залишений для холодної витяжки, тимчасово вставляють металеве кільце шириною яка відповідає величині холодної витяжки. Після видалення вставки ділянка трубопроводу лебідкою підтягається на величину холодного натягу. При холодній витяжці П-подібного компенсатора збирання трубопроводу здійснюють разом з компенсатором, в одному з монтажних стиків залишають зазор, рівний заданій величині витяжки компенсатора. Щоб уникнути перекосу не слід використовувати для витяжки стик, безпосередньо прилеглий до компенсатора. Холодну витяжку компенсатора слід виконувати після закріплення трубопроводу в нерухомих опорах. Після закінчення монтажу трубопроводу проводять по вузлове приймання при якому провіряють: відповідність положення трубопроводу проекту з врахуванням заданого ухилу; закінченість зварювання, термообробки і контролю якості зварних стиків; наявність дренажних і зливних ліній, правильність їх прокладки і приєднання до основних трубопроводів і баків; наявність воздушників і правильність їх розміщення; наявність штуцерів, бобишок для виміру повзучості і реперів для виміру теплових розширень трубопроводу; відповідність проекту місця розташування і типу опор і підвісок, правильність їх закріплення; наявність зазорів між трубопроводами, будівельними конструкціями і обладнанням який необхідний для вільного теплового розширення трубопроводів. Повузлове приймання трубопроводів оформляють актом. Гідравлічному випробуванню тиском 1,25·Рроб піддають всі змонтовані трубопроводи за винятком вихлопних. Для напірних живильних трубопроводів за робочий тиск береться тиск який можуть розвинути живильні насоси при закритій засувці на нагнітальній лінії. Для головних паропроводів за робочий тиск береться номінальний тиск на виході з котла (за пароперегрівачем). Гідравлічне випробування трубопроводів проводиться при позитивній температурі навколишнього повітря. Пробний тиск витримується протягом 5 хв після чого знижують до робочого при якому оглядають трубопровід з обстукуванням зварних швів молотком масою не більше 1,5 кг Результати гідравлічного випробування вважаються за задовільні, якщо під час випробування не спостерігалося падіння тиску по контрольному манометру а в зварних швах, трубах, корпусах арматури і фасонних частинах не виявлено ознак розриву, течі і запотівання а також видимих залишкових деформацій.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

|

|

|