Engine Iveco C10/C13/C78/Cursor 13/Cursor 78. Manual - part 69

73535

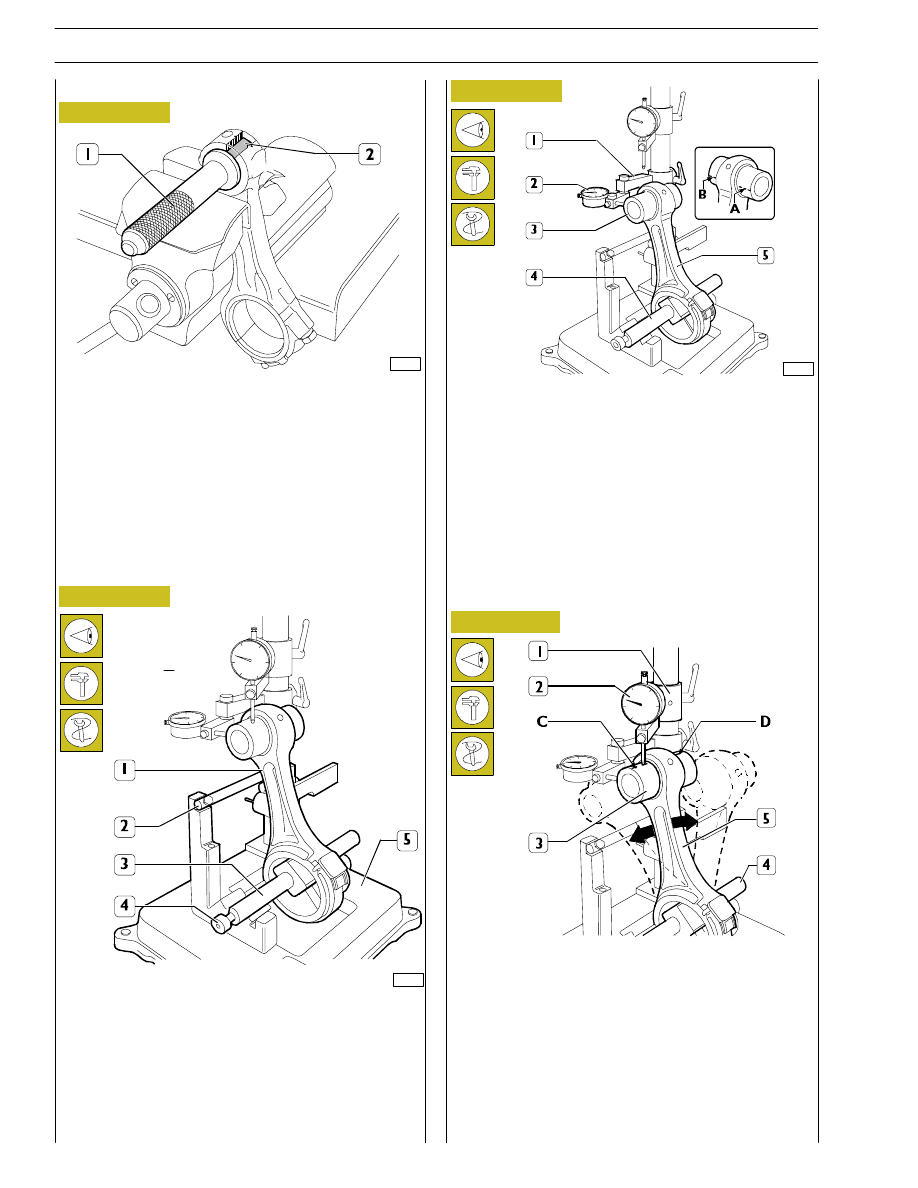

Figure 62

Figure 63

Check the bushing in the small end has not come loose and

shows no sign of scoring or seizure; replace it if it does.

The bushing (2) is removed and fitted with a suitable drift (1).

When driving it in, make absolutely sure that the holes for the

oil to pass through in the bushing and small end coincide.

Using a boring machine, rebore the bushing so as to obtain

a diameter of 50.019 — 50.035.

Checking connecting rods

61696

Checking axis alignment

Check the alignment of the axes of the connecting rods (1)

with device 99395363 (5), proceeding as follows:

Fit the connecting rod (1) on the spindle of the tool

99395363 (5) and lock it with the screw (4).

Set the spindle (3) on the V-prisms, resting the connecting

rod (1) on the stop bar (2).

Check the torsion of the connecting rod (5) by comparing

two points (A and B) of the pin (3) on the horizontal plane

of the axis of the connecting rod.

Position the mount (1) of the dial gauge (2) so that this

pre-loads by approx. 0.5 mm on the pin (3) at point A and

zero the dial gauge (2). Shift the spindle (4) with the

connecting rod (5) and compare any deviation on the

opposite side B of the pin (3): the difference between A and

B must be no greater than 0.08 mm.

Figure 64

61694

Check the bending of the connecting rod (5) by comparing

two points C and D of the pin (3) on the vertical plane of the

axis of the connecting rod.

Position the vertical mount (1) of the dial gauge (2) so that

this rests on the pin (3) at point C.

Swing the connecting rod backwards and forwards seeking

the highest position of the pin and in this condition zero the

dial gauge (2).

Shift the spindle (4) with the connecting rod (5) and repeat

the check on the highest point on the opposite side D of the

pin (3). The difference between point C and point D must be

no greater than 0.08 mm.

Figure 65

Checking bending

Bushings

34

SECTION 4 - OVERHAUL AND TECHNICAL SPECIFICATIONS