Dodge Dakota (R1). Manual - part 684

The selective snap ring thicknesses are:

• 0.107 - 0.109 in.

• 0.098 - 0.100 in.

• 0.095 - 0.097 in.

• 0.083 - 0.085 in.

• 0.076 - 0.078 in.

• 0.071 - 0.073 in.

• 0.060 - 0.062 in.

(16) Coat rear clutch thrust washer with petro-

leum jelly and install washer over input shaft and

into clutch retainer (Fig. 233). Use enough petroleum

jelly to hold washer in place.

(17) Set rear clutch aside for installation during

final assembly.

REAR SERVO

DESCRIPTION

The rear (low/reverse) servo consists of a single

stage or diameter piston and a spring loaded plug.

The spring is used to cushion the application of the

rear (low/reverse) band.

OPERATION

While in the de-energized state (no pressure

applied), the piston is held up in its bore by the pis-

ton spring. The plug is held down in its bore, in the

piston, by the plug spring. When pressure is applied

to the top of the piston, the plug is forced down in its

bore, taking up any clearance. As the piston moves, it

causes the plug spring to compress, and the piston

moves down over the plug. The piston continues to

move down until it hits the shoulder of the plug and

fully applies the band. The period of time from the

initial application, until the piston is against the

shoulder of the plug, represents a reduced shocking

of the band that cushions the shift.

DISASSEMBLY

(1) Remove small snap-ring and remove plug and

spring from servo piston (Fig. 234).

(2) Remove and discard servo piston seal ring.

CLEANING

Remove and discard the servo piston seal ring (Fig.

235). Then clean the servo components with solvent

and dry with compressed air. Replace either spring if

collapsed, distorted or broken. Replace the plug and

piston if cracked, bent, or worn. Discard the servo

snap-rings and use new ones at assembly.

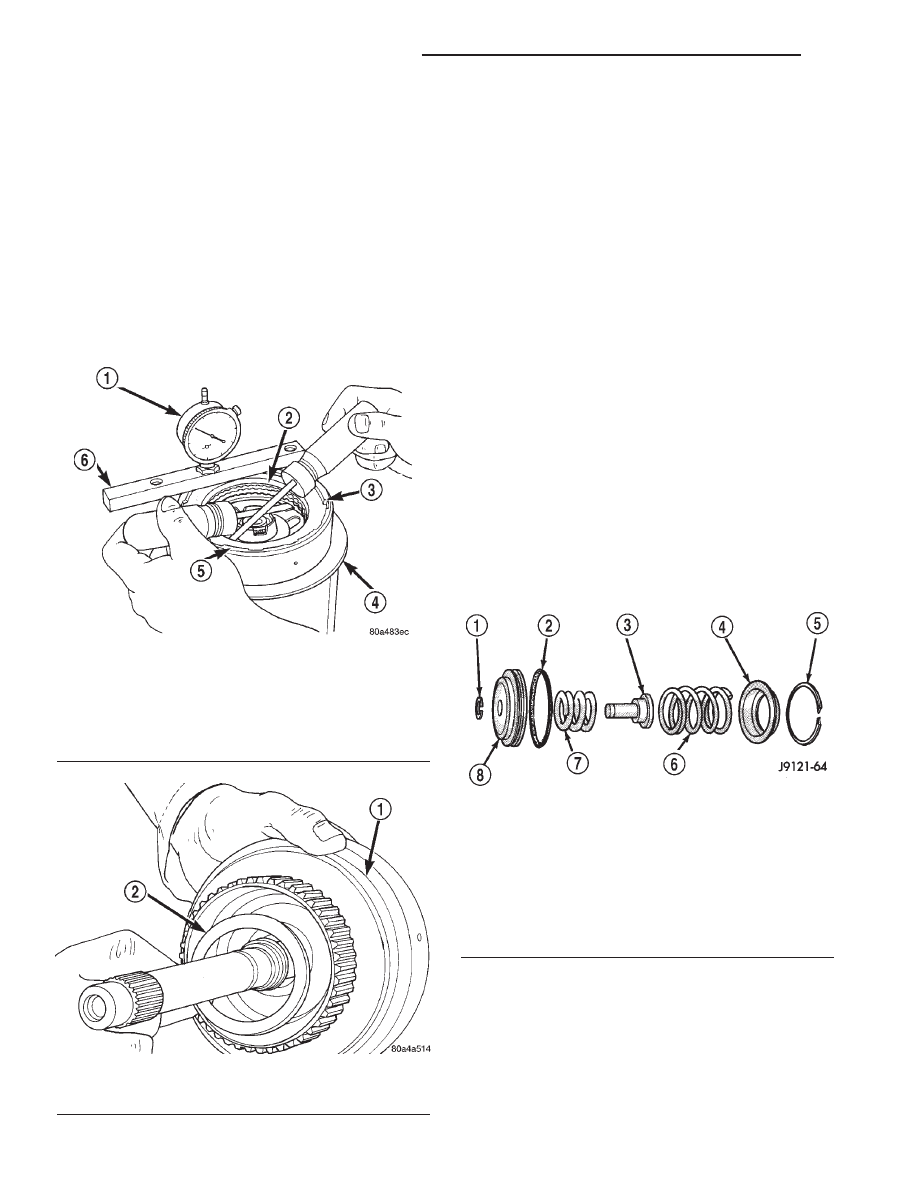

Fig. 232 Checking Rear Clutch Pack Clearance

1 - DIAL INDICATOR

2 - PRESSURE PLATE

3 - SNAP-RING

4 - STAND

5 - REAR CLUTCH

6 - GAUGE BAR

Fig. 233 Installing Rear Clutch Thrust Washer

1 - REAR CLUTCH RETAINER

2 - REAR CLUTCH THRUST WASHER

Fig. 234 Rear Servo Components

1 - SNAP-RING

2 - PISTON SEAL

3 - PISTON PLUG

4 - SPRING RETAINER

5 - SNAP-RING

6 - PISTON SPRING

7 - CUSHION SPRING

8 - PISTON

21 - 380

AUTOMATIC TRANSMISSION - 46RE

AN

REAR CLUTCH (Continued)