Dodge Dakota (R1). Manual - part 592

can be smoothed off with 320/400 grit emery cloth

followed by polishing with crocus cloth. Replace the

shift shaft bushing or bearing if damaged.

Replace the shaft lever and bushing if either part

is deformed, or worn. Do not attempt to salvage these

parts as shift fork binding will occur. Replace the roll

pin that secures the lever to the shaft.

FRONT/REAR HOUSINGS AND BEARING

RETAINERS

Clean the gears, shafts, shift components and

transmission housings with a standard parts clean-

ing solvent. Do not use acid or corrosive base sol-

vents. Dry all parts except bearings with compressed

air.

Clean the shaft bearings with a mild solvent such

as Mopar® degreasing solvent, Gunk or similar sol-

vents. Do not dry the bearings with compressed air.

Allow the bearings to either air dry or wipe them dry

with clean shop towels.

Inspect the housings carefully. Look for cracks,

stripped threads, scored mating surfaces, damaged

bearing bores or worn dowel pin holes. Minor nicks

on mating surfaces can be dressed off with a fine file

or emery cloth. Damaged threads can be renewed by

either re-tapping or installing Helicoil inserts.

NOTE: The front housing contains the countershaft

front bearing race. The rear housing contains the

countershaft rear bearing race. If a countershaft

bearing failure results, the bearing races must be

replaced also.

Inspect input shaft bearing retainer. Be sure the

release bearing slide surface of the retainer is in

good condition. Minor nicks on the surface can be

smoothed off with 320/420 grit emery cloth and final

polished with oil coated crocus cloth. Replace the

retainer seal if necessary.

Inspect output shaft bearing retainer. Be sure the

U-shaped retainer is flat and free of distortion.

Replace the retainer if the threads are damaged or if

the retainer is bent or cracked.

COUNTERSHAFT BEARINGS AND RACES

The countershaft bearings are standard tapered

roller bearings with matching races. The races are

pressed into the front and rear housings. Inspect

countershaft bearings and races for abnormal wear

or damage.

REVERSE IDLER COMPONENTS

Inspect idler gear, bearing, shaft, thrust washer

and support for excessive wear or failure (Fig. 34).

Replace bearing if any of the needle bearing rollers

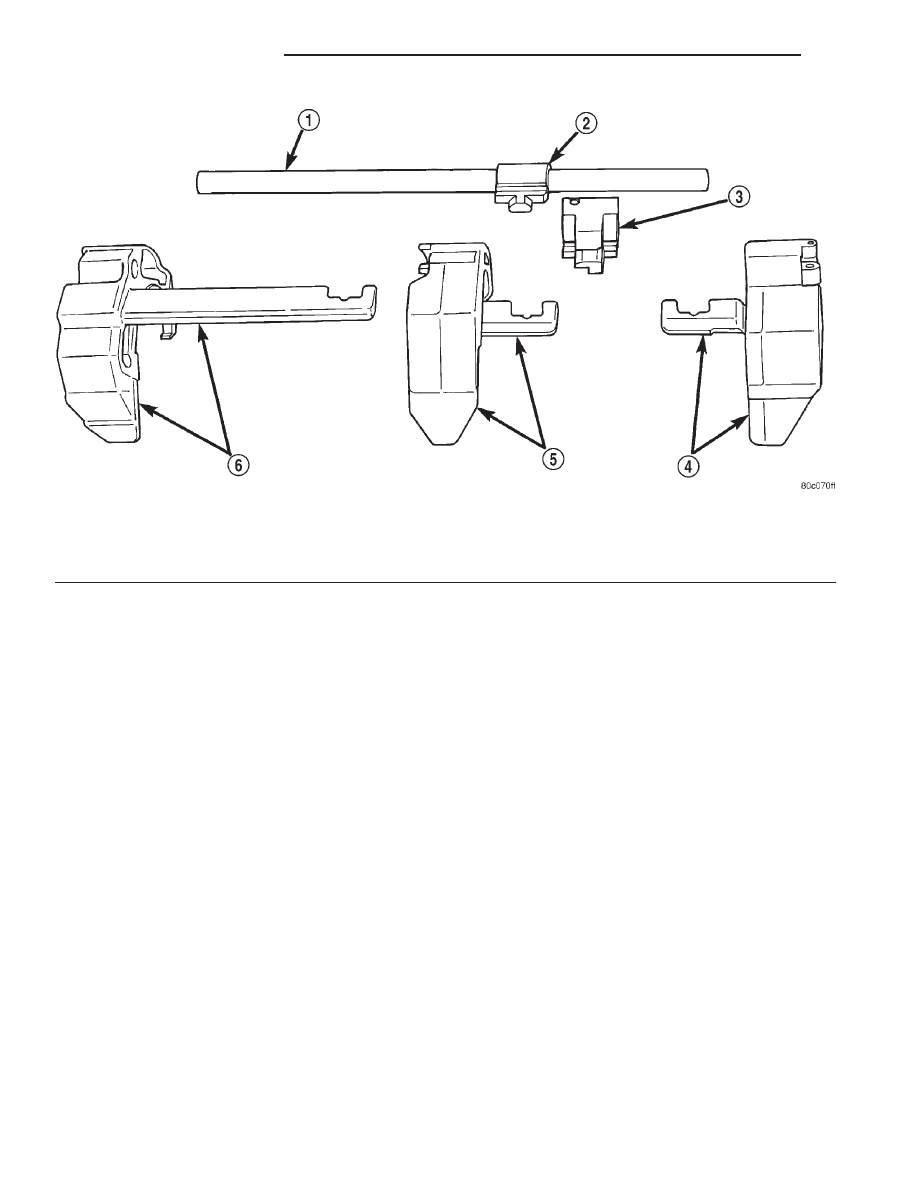

Fig. 33 SHIFT FORKS AND SHAFT

1 - SHIFT SHAFT

2 - SHAFT LEVER

3 - SHAFT LEVER BUSHING

4 - 3-4 SHIFT FORK

5 - 1-2 SHIFT FORK

6 - FIFTH-REVERSE SHIFT FORK

21 - 12

MANUAL - NV1500

AN

MANUAL - NV1500 (Continued)