Dodge Dakota (R1). Manual - part 565

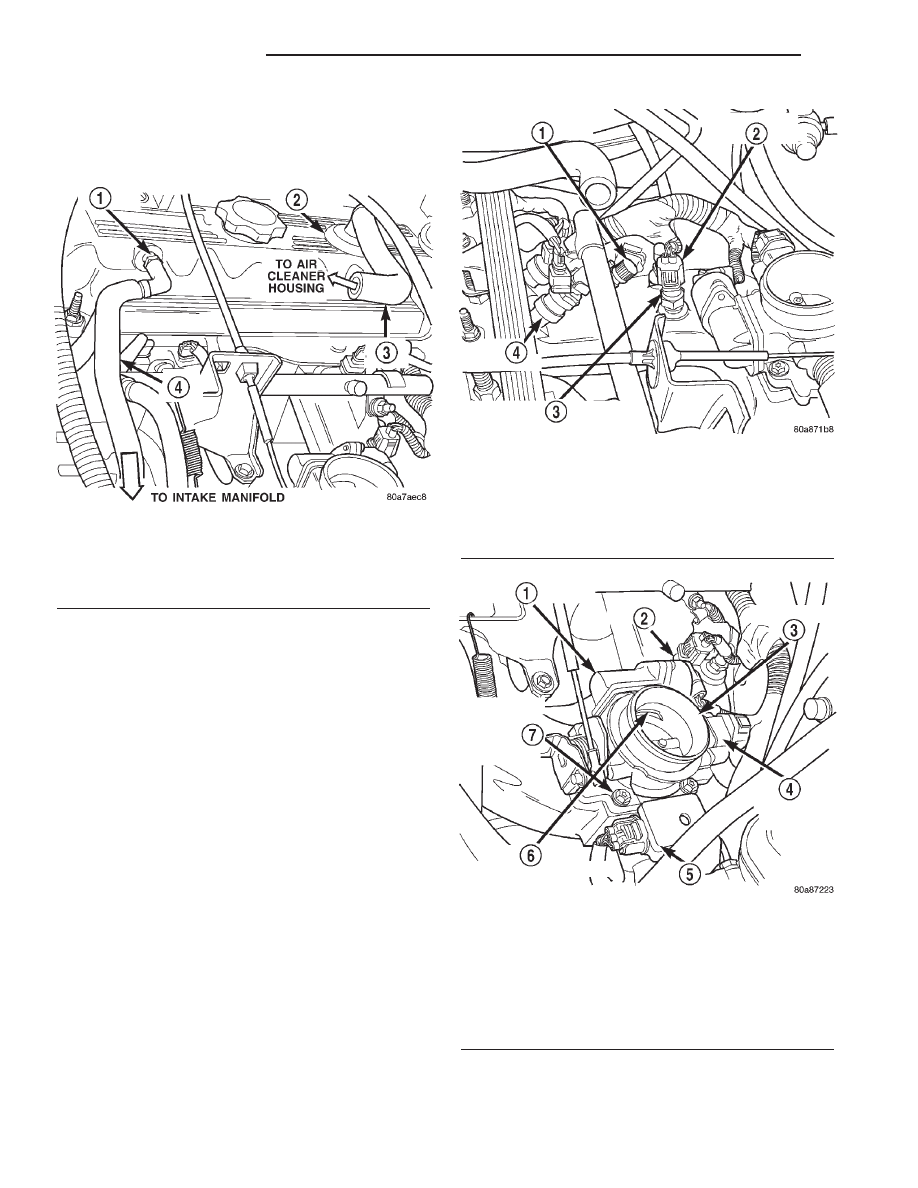

(8) Verify Crankcase Ventilation (CCV) system

operation. Verify CCV system hoses and fixed orifice

fitting are firmly connected (Fig. 16). Refer to 25,

Emission Control System for additional information.

(9) Inspect fuel tube quick-connect fitting-to-fuel

rail connections.

(10) Verify hose connections to all ports of vacuum

fittings on intake manifold are tight and not leaking.

(11) Inspect accelerator cable and throttle cable.

Check their connections to throttle arm of throttle

body for any binding or restrictions.

(12) If equipped with vacuum brake booster, verify

vacuum booster hose is firmly connected to fitting on

intake manifold. Also check connection to brake vac-

uum booster.

(13) Inspect air cleaner inlet and air cleaner ele-

ment for dirt or restrictions.

(14) Inspect radiator grille area, radiator fins and

air conditioning condenser for restrictions.

(15) Verify intake manifold air temperature sensor

wire connector is firmly connected to harness connec-

tor (Fig. 17).

(16) Verify MAP sensor electrical connector is

firmly connected to MAP sensor (Fig. 18). Also verify

rubber L-shaped fitting from MAP sensor to throttle

body is firmly connected.

(17) Verify fuel injector wire harness connectors

are firmly connected to injectors in the correct order.

Each harness connector is numerically tagged with

injector number (INJ 1, INJ 2 etc.) of its correspond-

ing fuel injector and cylinder number.

(18) Verify harness connectors are firmly con-

nected to idle air control (IAC) motor, throttle posi-

Fig. 16 CCV System—2.5L Engine

1 - FIXED ORIFICE FITTING

2 - AIR INLET FITTING

3 - CCV TUBE

4 - CCV TUBE

Fig. 17 Intake Manifold Air Temperature Sensor—

2.5L Engine

1 - FUEL PRESSURE TEST PORT

2 - ELECTRICAL CONNECTOR

3 - INTAKE MANIFOLD AIR TEMPERATURE SENSOR

4 - FUEL INJECTOR

Fig. 18 Sensor Location—2.5L Engine

1 - IDLE AIR CONTROL MOTOR

2 - IAT SENSOR

3 - THROTTLE BODY

4 - THROTTLE POSITION SENSOR

5 - MAP SENSOR

6 - IDLE AIR CONTROL PASSAGE INLET

7 - THROTTLE BODY MOUNTING BOLTS (4)

14 - 32

FUEL INJECTION

AN

FUEL INJECTION (Continued)