Dodge Dakota (R1). Manual - part 563

(c) Inspect fitting connector body, plastic retainer

ring and fuel system component for damage.

Replace as necessary.

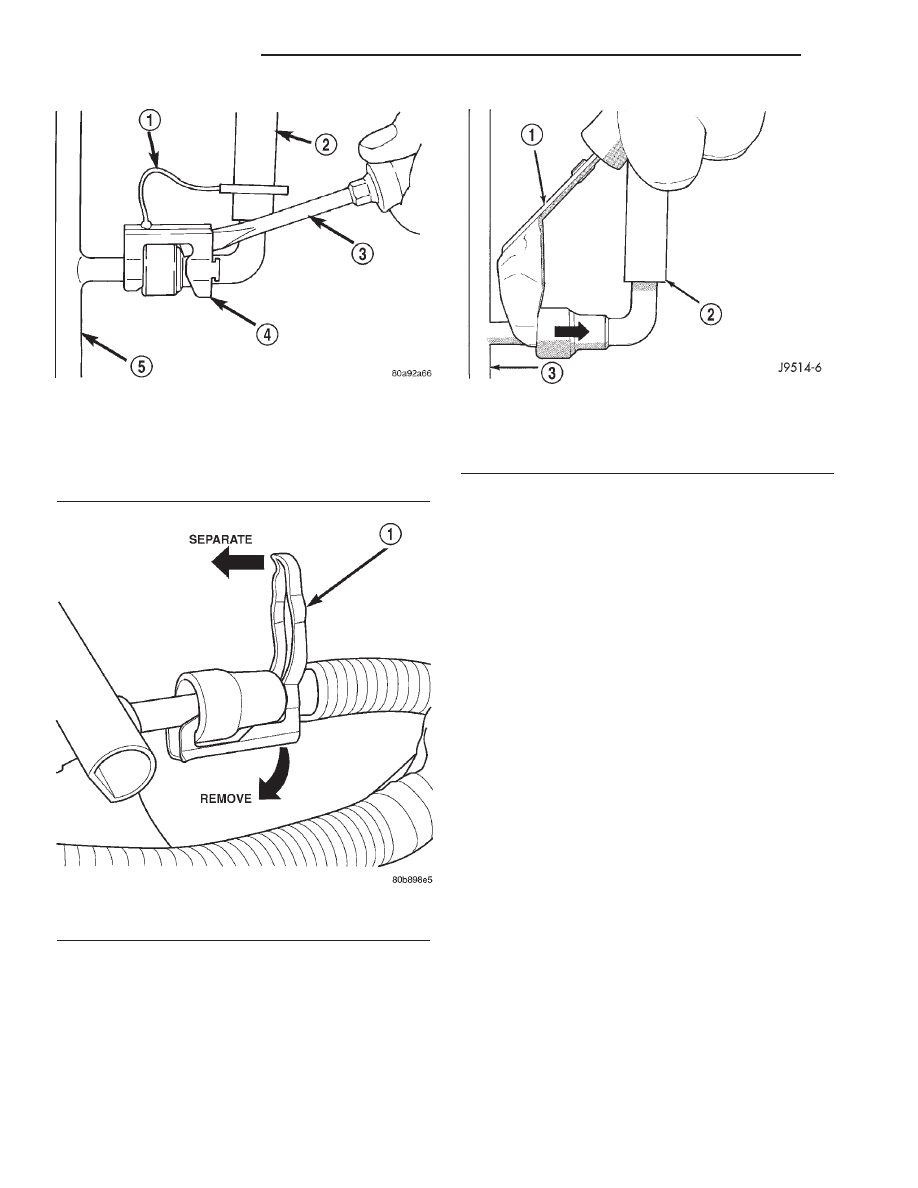

(7) Latch Clips: Depending on vehicle model and

engine, 2 different types of safety latch clips are used

(Fig. 38) or (Fig. 39). Type-1 is tethered to fuel line

and type-2 is not. A special tool will be necessary to

disconnect fuel line after latch clip is removed. The

latch clip may be used on certain fuel line/fuel rail

connection, or to join fuel lines together.

(a) Type 1: Pry up on latch clip with a screw-

driver (Fig. 38).

(b) Type 2: Separate and unlatch 2 small arms

on end of clip (Fig. 39) and swing away from fuel

line.

(c) Slide latch clip toward fuel rail while lifting

with screwdriver.

(d) Insert special fuel line removal tool (Snap-On

number FIH 9055-1 or equivalent) into fuel line

(Fig. 40). Use tool to release locking fingers in end

of line.

(e) With special tool still inserted, pull fuel line

from fuel rail.

(f) After

disconnection,

locking

fingers

will

remain within quick-connect fitting at end of fuel

line.

(8) Disconnect quick-connect fitting from fuel sys-

tem component being serviced.

CONNECTING

(1) Inspect quick-connect fitting body and fuel sys-

tem component for damage. Replace as necessary.

(2) Prior to connecting quick-connect fitting to

component being serviced, check condition of fitting

and component. Clean parts with a lint-free cloth.

Lubricate with clean engine oil.

(3) Insert quick-connect fitting into fuel tube or

fuel system component until built-on stop on fuel

tube or component rests against back of fitting.

(4) Continue pushing until a click is felt.

(5) Single-tab type fitting: Push new tab down

until it locks into place in quick-connect fitting.

Fig. 38 Latch Clip—Type 1

1 - TETHER STRAP

2 - FUEL LINE

3 - SCREWDRIVER

4 - LATCH CLIP

5 - FUEL RAIL

Fig. 39 Latch Clip—Type 2

1 - LATCH CLIP

Fig. 40 Fuel Line Disconnection Using Special Tool

1 - SPECIAL FUEL LINE TOOL

2 - FUEL LINE

3 - FUEL RAIL

14 - 24

FUEL DELIVERY

AN

QUICK CONNECT FITTING (Continued)