Dodge Dakota (R1). Manual - part 508

(6) Record the compression pressure on the third

revolution. Continue the test for the remaining cylin-

ders.

(Refer to 9 - ENGINE - SPECIFICATIONS) for the

correct engine compression pressures.

DIAGNOSIS AND TESTING—CYLINDER

COMBUSTION PRESSURE LEAKAGE

The combustion pressure leakage test provides an

accurate means for determining engine condition.

Combustion pressure leakage testing will detect:

• Exhaust and intake valve leaks (improper seat-

ing)

• Leaks between adjacent cylinders or into water

jacket

• Any causes for combustion/compression pressure

loss

WARNING: DO NOT REMOVE THE RADIATOR CAP

WITH THE SYSTEM HOT AND UNDER PRESSURE.

SERIOUS

BURNS

FROM

HOT

COOLANT

CAN

OCCUR.

Check the coolant level and fill as required. DO

NOT install the radiator cap.

Start and operate the engine until it attains nor-

mal operating temperature, then turn OFF the

engine.

Remove the spark plugs.

Remove the oil filler cap.

Remove the air cleaner.

Calibrate the tester according to the manufactur-

er’s instructions. The shop air source for testing

should maintain 483 kPa (70 psi) minimum, 1,379

kPa (200 psi) maximum and 552 kPa (80 psi) recom-

mended.

Perform the test procedure on each cylinder accord-

ing to the tester manufacturer’s instructions. While

testing, listen for pressurized air escaping through

the throttle body, tailpipe or oil filler cap opening.

Check for bubbles in the radiator coolant.

All gauge pressure indications should be equal,

with no more than 25% leakage.

FOR EXAMPLE: At 552 kPa (80 psi) input pres-

sure, a minimum of 414 kPa (60 psi) should be main-

tained in the cylinder.

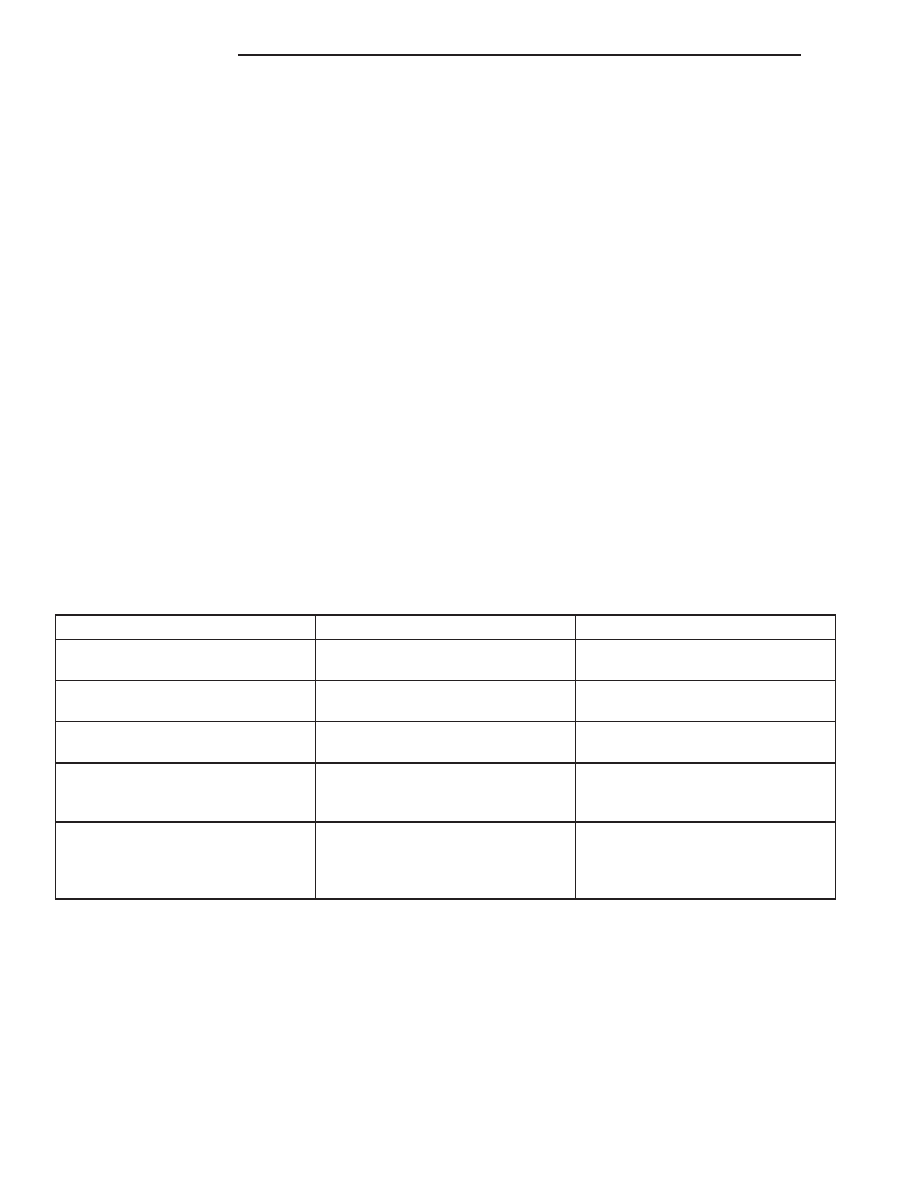

Refer to CYLINDER COMBUSTION PRESSURE

LEAKAGE DIAGNOSIS CHART below

CYLINDER COMBUSTION PRESSURE LEAKAGE DIAGNOSIS CHART

CONDITION

POSSIBLE CAUSE

CORRECTION

AIR ESCAPES THROUGH

THROTTLE BODY

Intake valve bent, burnt, or not

seated properly

Inspect valve and valve seat.

Reface or replace, as necessary

AIR ESCAPES THROUGH

TAILPIPE

Exhaust valve bent, burnt, or not

seated properly

Inspect valve and valve seat.

Reface or replace, as necessary

AIR ESCAPES THROUGH

RADIATOR

Head gasket leaking or cracked

cylinder head or block

Remove cylinder head and inspect.

Replace defective part

MORE THAN 50% LEAKAGE

FROM ADJACENT CYLINDERS

Head gasket leaking or crack in

cylinder head or block between

adjacent cylinders

Remove cylinder head and inspect.

Replace gasket, head, or block as

necessary

MORE THAN 25% LEAKAGE AND

AIR ESCAPES THROUGH OIL

FILLER CAP OPENING ONLY

Stuck or broken piston rings;

cracked piston; worn rings and/or

cylinder wall

Inspect for broken rings or piston.

Measure ring gap and cylinder

diameter, taper and out-of-round.

Replace defective part as necessary

9 - 220

ENGINE 5.9L

AN

ENGINE 5.9L (Continued)