Dodge Dakota (R1). Manual - part 461

(20) Install the radiator or radiator and condenser,

if equipped with A/C.

(21) Fill the cooling system (Refer to 7 - COOLING

- STANDARD PROCEDURE).

(22) Connect negative cable to battery.

CONNECTING ROD BEARINGS

STANDARD PROCEDURE CONNECTING ROD

BEARING - FITTING

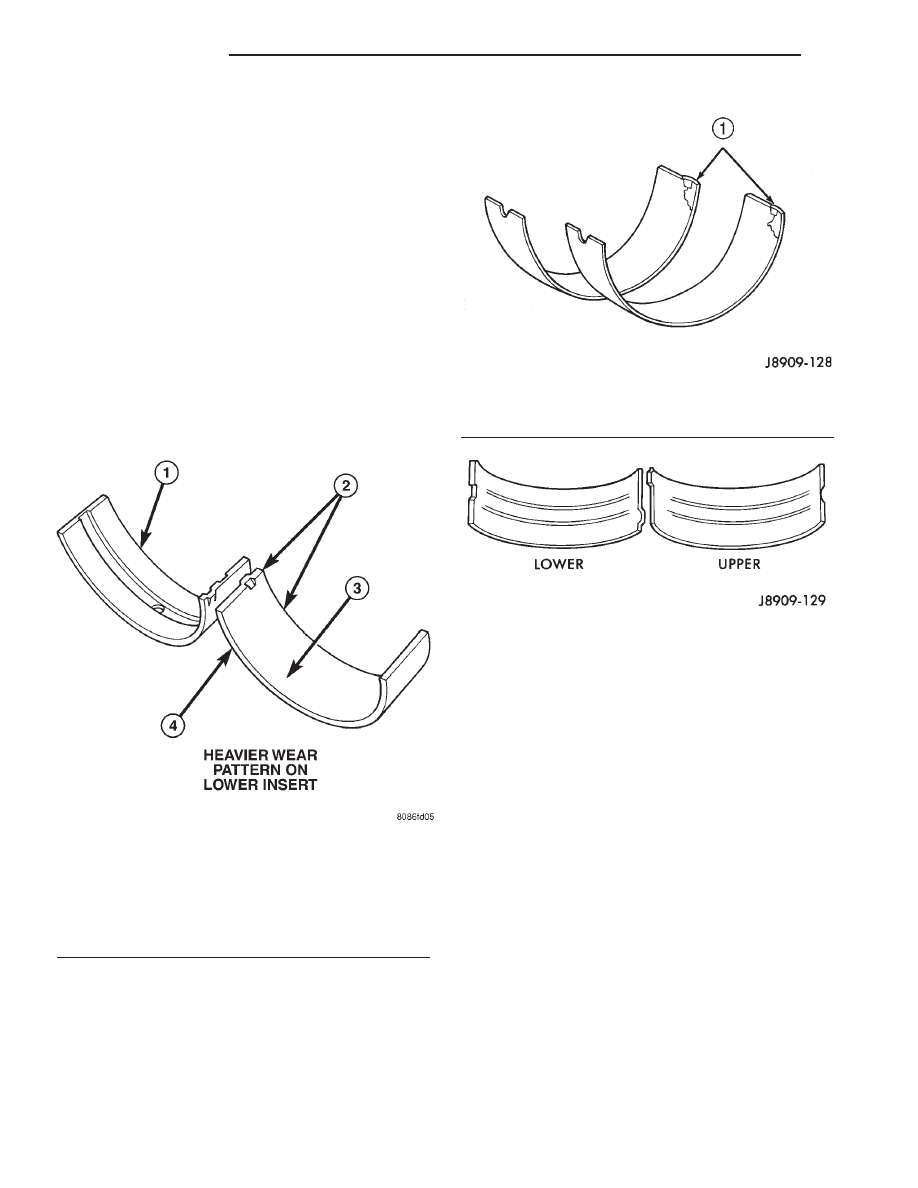

Inspect the connecting rod bearings for scoring and

bent alignment tabs (Fig. 30) (Fig. 31). Check the

bearings for normal wear patterns, scoring, grooving,

fatigue and pitting (Fig. 32) . Replace any bearing

that shows abnormal wear.

Inspect the connecting rod journals for signs of

scoring, nicks and burrs.

Misaligned or bent connecting rods can cause

abnormal wear on pistons, piston rings, cylinder

walls, connecting rod bearings and crankshaft con-

necting rod journals. If wear patterns or damage to

any of these components indicate the probability of a

misaligned connecting rod, inspect it for correct rod

alignment. Replace misaligned, bent or twisted con-

necting rods.

(1) Wipe the oil from the connecting rod journal.

(2) Use short rubber hose sections over rod bolts

during installation.

(3) Lubricate the upper bearing insert and install

in connecting rod.

(4) Use piston ring compressor to install the rod

and piston assemblies. The oil squirt holes in the

rods must face the camshaft. The arrow on the piston

crown should point to the front of the engine (Fig.

33). Verify that the oil squirt holes in the rods face

the camshaft and that the arrows on the pistons face

the front of the engine.

(5) Install the lower bearing insert in the bearing

cap. The lower insert must be dry. Place strip of Plas-

tigage across full width of the lower insert at the cen-

ter of bearing cap. Plastigage must not crumble in

use. If brittle, obtain fresh stock.

(6) Install bearing cap and connecting rod on the

journal and tighten nuts to 45 N·m (33 ft. lbs.)

torque. DO NOT rotate crankshaft. Plastigage will

smear, resulting in inaccurate indication.

(7) Remove the bearing cap and determine amount

of bearing-to-journal clearance by measuring the

width of compressed Plastigage (Fig. 34). (Refer to 9 -

ENGINE - SPECIFICATIONS) for the proper clear-

ance. Plastigage should indicate the same clear-

Fig. 30 Connecting Rod Bearing Inspection

1 - UPPER BEARING HALF

2 - MATING EDGES

3 - GROOVES CAUSED BY ROD BOLTS SCRATCHING

JOURNAL DURING INSTALLATION

4 - WEAR PATTERN — ALWAYS GREATER ON UPPER

BEARING

5 - LOWER BEARING HALF

Fig. 31 Locking Tab Inspection

1 - ABNORMAL CONTACT AREA CAUSED BY LOCKING TABS

NOT FULLY SEATED OR BEING BENT

Fig. 32 Scoring Caused by Insufficient Lubrication

9 - 32

ENGINE 2.5L

AN

CAMSHAFT & BEARINGS (IN BLOCK) (Continued)