Dodge Dakota (R1). Manual - part 246

(5) Insert clutch alignment tool (Fig. 3) through

clutch disc and into pilot bearing.

(6) Position clutch cover over the disc and on the

flywheel (Fig. 4).

(7) Install clutch cover bolts finger tight (Fig. 4).

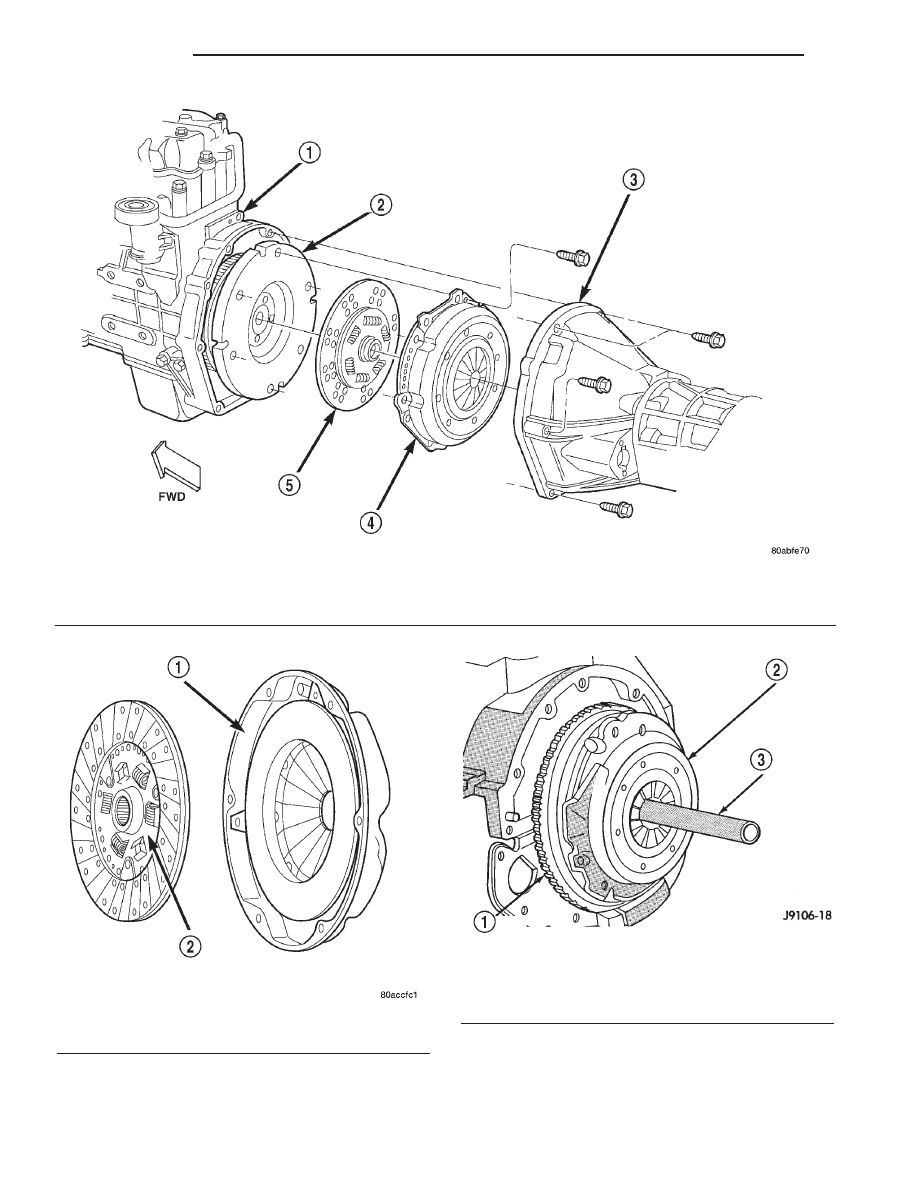

Fig. 1 Clutch Components (VM Diesel)

1 - ENGINE BLOCK

2 - FLYWHEEL

3 - CLUTCH HOUSING AND TRANSMISSION

4 - CLUTCH COVER

5 - CLUTCH DISC

Fig. 2 Clutch Disc Position

1 - INSPECT THIS SURFACE

2 - “FLYWHEEL SIDE” STAMPED ON THIS SURFACE

Fig. 3 Clutch Disc Alignment – Typical

1 - FLYWHEEL

2 - CLUTCH COVER AND DISC

3 - CLUTCH DISC ALIGNMENT TOOL

6a - 2

CLUTCH

R1

CLUTCH DISC (Continued)