Dodge Dakota (R1). Manual - part 217

(8) Slide the dial indicator probe across the gap

between the pinion height block and the arbor bar

with the scooter block against the pinion height block

(Fig. 8). When the dial probe contacts the arbor bar,

the dial pointer will turn clockwise. Continue moving

the dial probe to the crest of the arbor bar and record

the highest reading. If the dial indicator can not

achieve the zero reading, the rear bearing cup or the

pinion depth gauge set is not installed correctly.

(9) Select a shim equal to the dial indicator read-

ing plus the drive pinion gear depth variance number

marked on the shaft of the pinion. For example, if

the depth variance is –2, add +0.002 in. to the dial

indicator reading.

DIFFERENTIAL BEARING PRELOAD AND GEAR

BACKLASH

The following must be considered when adjusting

bearing preload and gear backlash:

• The maximum ring gear backlash variation is

0.003 inch (0.076 mm).

• Mark the gears so the same teeth are meshed

during all backlash measurements.

• Maintain the torque while adjusting the bearing

preload and ring gear backlash.

• Excessive adjuster torque will introduce a high

bearing load and cause premature bearing failure.

Insufficient adjuster torque can result in excessive

differential case free-play and ring gear noise.

• Insufficient adjuster torque will not support the

ring gear correctly and can cause excessive differen-

tial case free-play and ring gear noise.

NOTE: The differential bearing cups will not always

immediately follow the threaded adjusters as they

are moved during adjustment. To ensure accurate

bearing cup responses to the adjustments:

• Maintain the gear teeth engaged (meshed) as

marked.

• The bearings must be seated by rapidly rotating

the pinion gear a half turn back and forth.

• Do this five to ten times each time the threaded

adjusters are adjusted.

(1) Use Wrench C-4164 to adjust each threaded

adjuster inward until the differential bearing free-

play is eliminated (Fig. 9). Allow some ring gear

backlash

(approximately

0.25

mm

/

0.01

inch)

between the ring and pinion gear. Seat the bearing

cups with the procedure described above.

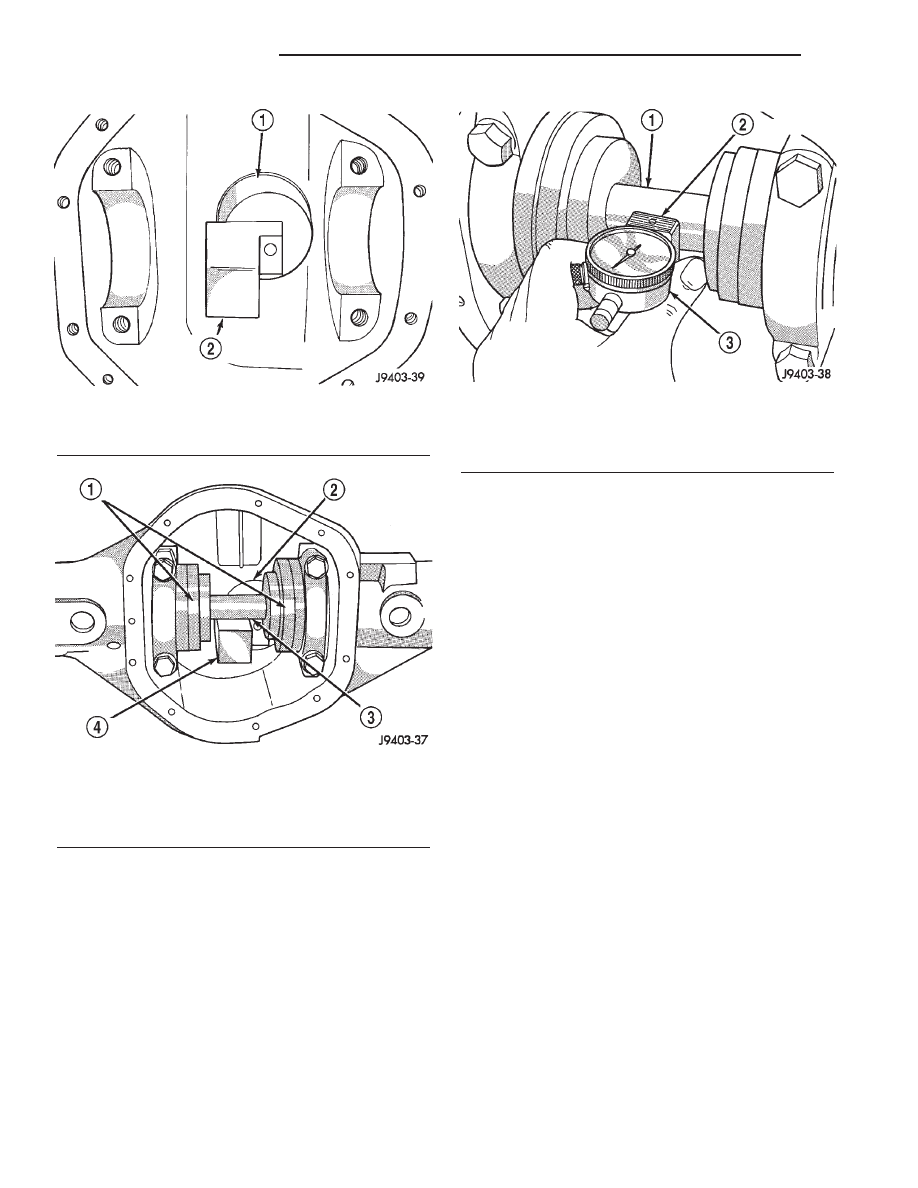

Fig. 6 Pinion Height Block

1 - PINION BLOCK

2 - PINION HEIGHT BLOCK

Fig. 7 Pinion Depth Tools

1 - ARBOR DISC

2 - PINION BLOCK

3 - ARBOR

4 - PINION HEIGHT BLOCK

Fig. 8 Pinion Gear Depth Measurement

1 - ARBOR

2 - SCOOTER BLOCK

3 - DIAL INDICATOR

3 - 86

REAR AXLE - 9 1/4

AN

REAR AXLE - 9 1/4 (Continued)