Dodge Dakota (R1). Manual - part 216

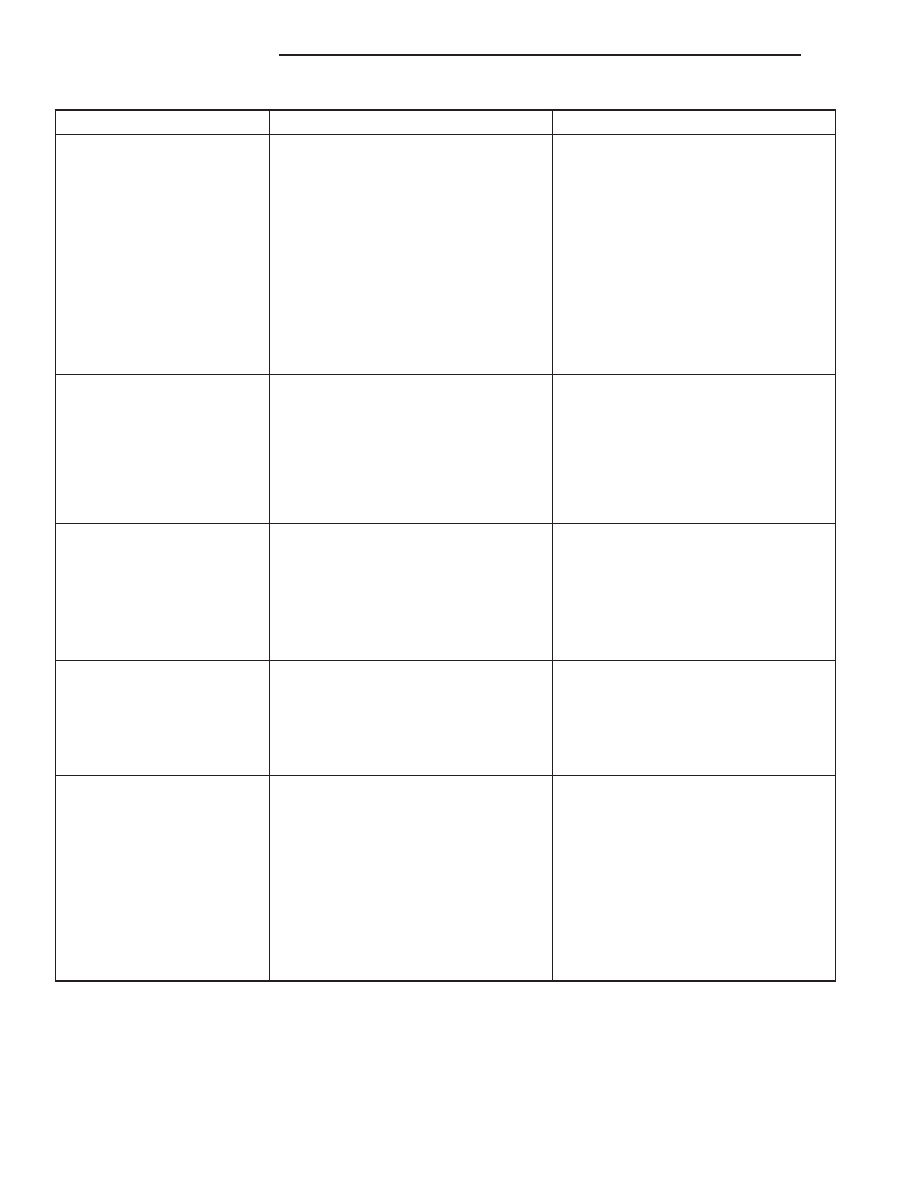

Condition

Possible Causes

Correction

Differential Cracked

1. Improper adjustment of the

differential bearings.

1. Replace case and inspect gears and

bearings for further damage. Set

differential bearing pre-load properly.

2. Excessive ring gear backlash.

2. Replace case and inspect gears and

bearings for further damage. Set ring

gear backlash properly.

3. Vehicle overloaded.

3. Replace case and inspect gears and

bearings for further damage. Avoid

excessive vehicle weight.

4. Erratic clutch operation.

4. Replace case and inspect gears and

bearings for further damage. Avoid

erratic use of clutch.

Differential Gears Scored

1. Insufficient lubrication.

1. Replace scored gears. Fill differential

with the correct fluid type and quantity.

2. Improper grade of lubricant.

2. Replace scored gears. Fill differential

with the correct fluid type and quantity.

3. Excessive spinning of one

wheel/tire.

3. Replace scored gears. Inspect all

gears, pinion bores, and shaft for

damage. Service as necessary.

Loss Of Lubricant

1. Lubricant level too high.

1. Drain lubricant to the correct level.

2. Worn axle shaft seals.

2. Replace seals.

3. Cracked differential housing.

3. Repair as necessary.

4. Worn pinion seal.

4. Replace seal.

5. Worn/scored yoke.

5. Replace yoke and seal.

6. Axle cover not properly sealed.

6. Remove, clean, and re-seal cover.

Axle Overheating

1. Lubricant level low.

1. Fill differential to correct level.

2. Improper grade of lubricant.

2. Fill differential with the correct fluid

type and quantity.

3. Bearing pre-loads too high.

3. Re-adjust bearing pre-loads.

4. Insufficient ring gear backlash.

4. Re-adjust ring gear backlash.

Gear Teeth Broke

1. Overloading.

1. Replace gears. Examine other gears

and bearings for possible damage.

2. Erratic clutch operation.

2. Replace gears and examine the

remaining parts for damage. Avoid

erratic clutch operation.

3. Ice-spotted pavement.

3. Replace gears and examine

remaining parts for damage.

4. Improper adjustments.

4. Replace gears and examine

remaining parts for damage. Ensure

ring gear backlash is correct.

3 - 82

REAR AXLE - 9 1/4

AN

REAR AXLE - 9 1/4 (Continued)