содержание .. 17 18 19 20 ..

Dadi / Derways Shuttle. Руководство - часть 19

Внимание: Будьте осторожны, чтобы трубка не соскочила со штуцера про-

качки, потому что жидкость горячая (80ºС) и находится под высоким давлением.

Проверьте, чтобы жидкость в расширительном бачке не была вспенена или

мутной и ее уровень не поднимался выше максимальной метки при выключении дви-

гателя.

Проверка давления рабочей жидкости.

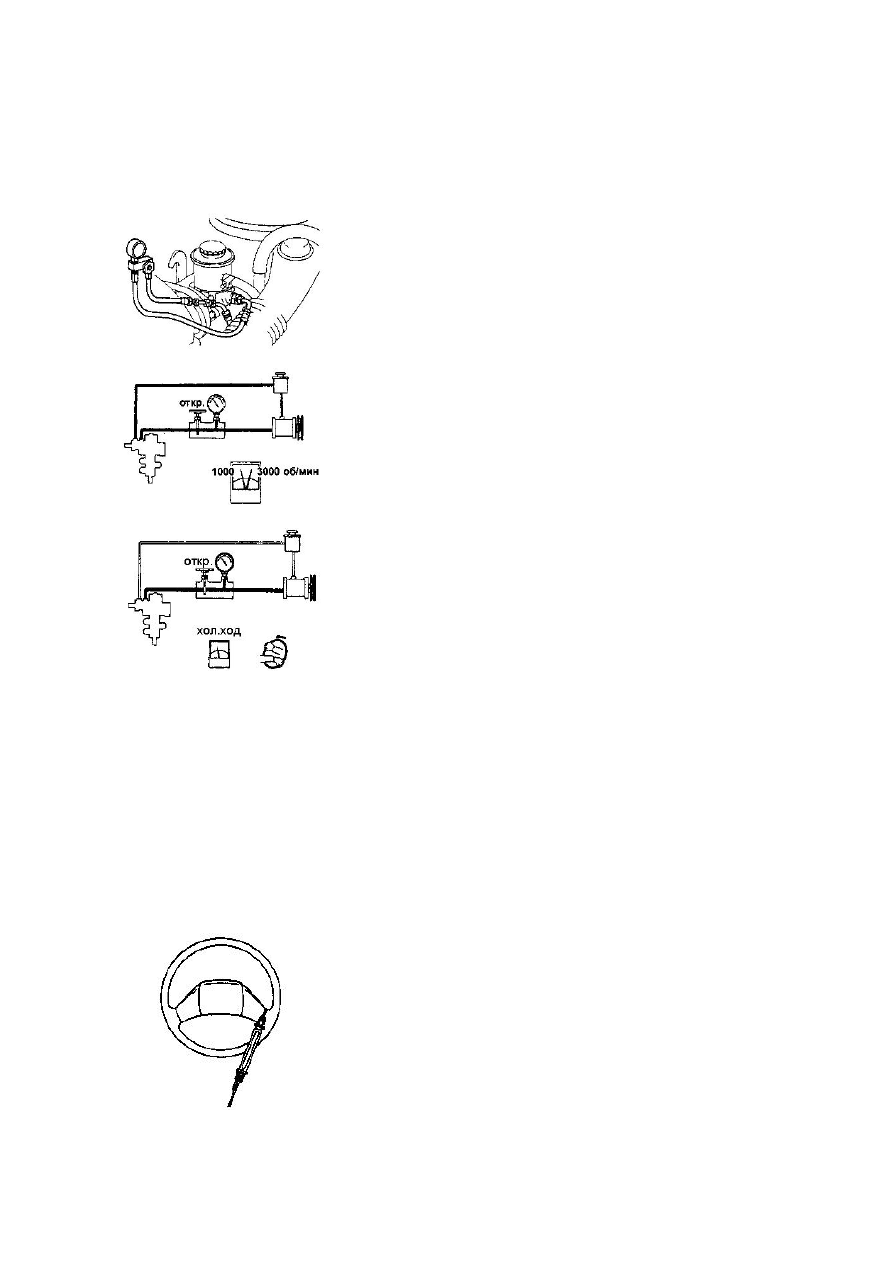

Рис. 5-8.

Рис. 5-9.

Рис. 5-10.

Для проверки давления рабочей жидкости гид-

роусилителя рулевого управления подсоедините ма-

нометр как показано на рис. 5-8.

Отсоедините трубопровод подачи от насоса

гидроусилителя. Подсоедините на вход манометра на-

сос усилителя рулевого управления, а на выход мано-

метра трубопровод подачи.

Прокачайте систему гидроусилителя рулевого

управления.

Запустите двигатель и проверьте, чтобы темпе-

ратура рабочей жидкости бола не менее 80ºС.

Закройте клапан и снимите показания маномет-

ра. Минимальное допустимое давление – 7 355 кПа.

Примечание: Запрещается держать клапан за-

крытым более 10 секунд.

Если давление низкое, отремонтируйте или за-

мените насос гидроусилителя рулевого управления.

Проверьте, что разность давления рабочей

жидкости при частоте вращения двигателя 1

000

об/мин и 3 000 об/мин не превышает 490 кПа (рис. 5-

9.).

Примечание: Не поворачивайте рулевое коле-

со.

Если разность больше, то замените клапан

управления расходом насоса гидроусилителя рулевого управления.

Проверьте давление при повороте рулевого колеса в крайнее положение (рис.

5-10.), при этом убедитесь, что клапан манометра открыт полностью и двигатель ра-

ботает на холостом ходу. Минимальное давление при этом не должно быть менее

7 355 кПа.

Примечание: Не удерживайте рулевое колесо в крайнем положении более 10

секунд.

Если давление низкое, то необходимо отремонтировать или заменить рулевой

механизм.

Отсоедините манометр и прокачайте систему гидроусилителя рулевого

управления.

Рис. 5-11.

Проверьте усилие на рулевом колесе.

- установите рулевое колесо в центральное по-

ложение, запустите двигатель и выведите его на ре-

жим холостого хода;

- используя манометр (см. рис. 5-11.) измерьте

усилие на ободе рулевого колеса в обоих направлени-

ях.

Максимальное значение при этом не должно

превышать 39 Н.

Если усилие больше максимально допустимого, отремонтируйте гидроусили-

тель рулевого управления.