Snowmobile Ski Doo REV SERIES (2004 year). Manual - part 34

Section 04 ENGINE

Subsection 02 (ENGINE LEAK TEST AND DIMENSION MEASUREMENT)

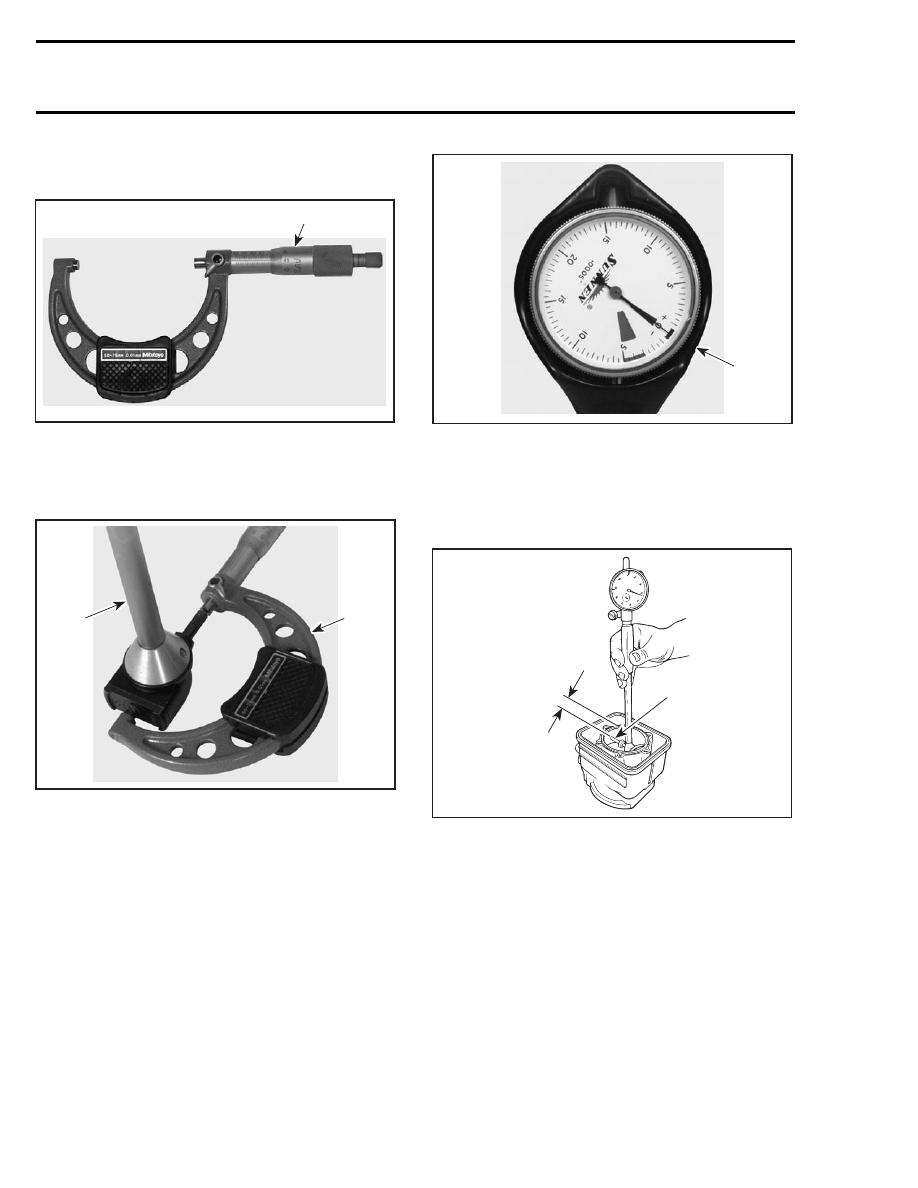

Adjust and lock a micrometer to the specified

value on the piston dome.

F00B08A

1

1. Micrometer set to the piston dimension

With the micrometer set to the piston dimension,

adjust a cylinder bore gauge to the micrometer

dimension and set the indicator to 0.

F00B09A

1

2

1. Use the micrometer to set the cylinder bore gauge

2. Dial bore gauge

F00B0AA

1

1. Indicator set to 0 (zero)

IMPORTANT: Always remove cylinders from

crankcase before measuring.

Position the dial bore gauge at 16 mm (5/8 in) be-

low cylinder top edge.

F01D0KA

1

A

1. Measuring perpendicularly (90°) to piston pin axis

A. 16 mm (5/8 in)

Read the measurement on the cylinder bore

gauge. The result is the exact piston/cylinder

wall clearance. If clearance exceeds specified

tolerance, replace cylinder or rebore and install

oversize piston depending on engine type. Refer

to TECHNICAL DATA.

NOTE: Make sure the cylinder bore gauge indica-

tor is set exactly at the same position as with the

micrometer, otherwise the reading will be false.

IMPORTANT: The total piston/cylinder clearance

(actual cylinder diameter minus actual piston skirt

diameter) should be within 0.30 mm (.012 in).

118

mmr2004-Rev