Snowmobile Polaris High Performance (2001 year). Manual - part 27

ENGINE

2.54

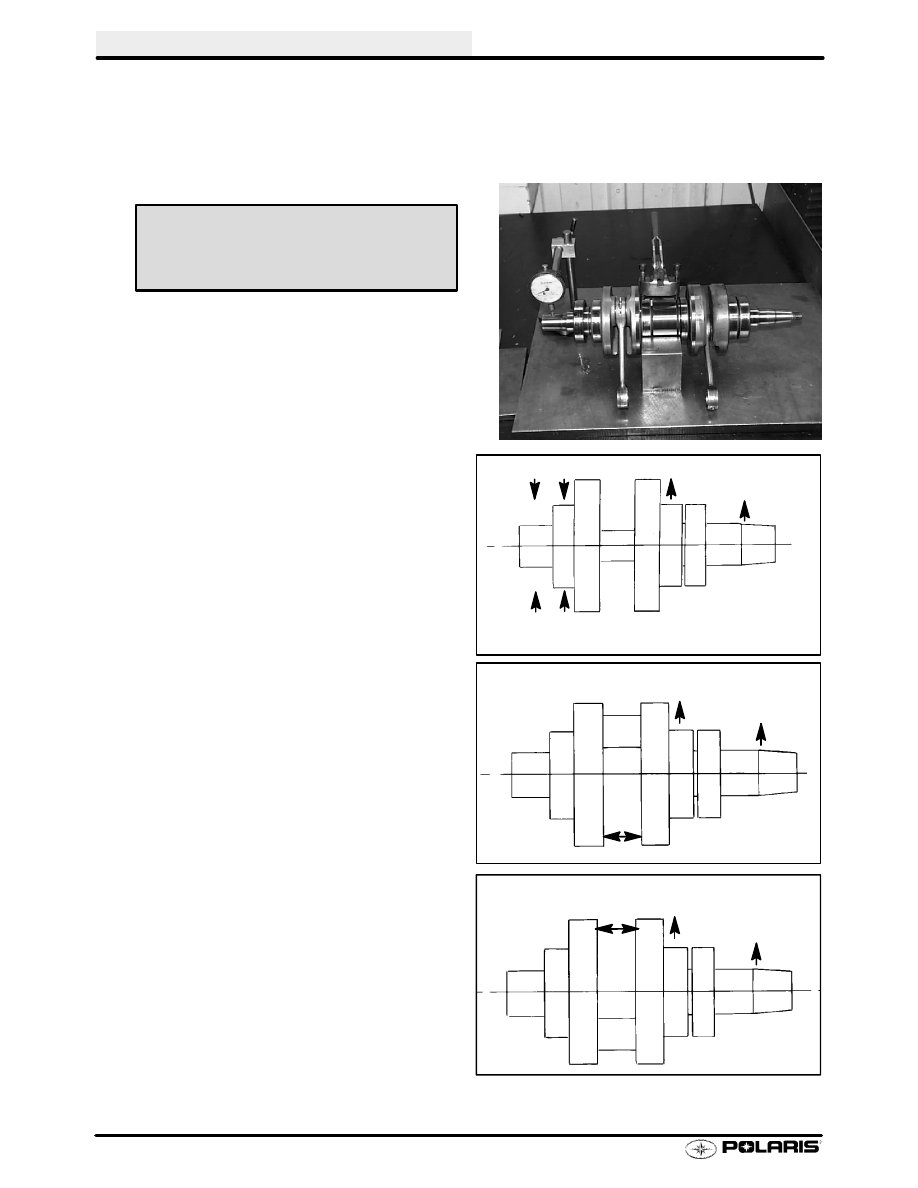

Crankshaft Straightening

Lubricate the bearings and clamp the crankshaft securely in the holding fixture. On three cylinder crankshafts,

straighten one of the ends (Magneto or PTO) and then straighten the center section. Place the center section

in the holding fixture and then straighten the remaining end. If truing the crankshaft requires striking with a

hammer, always be sure to re-check previously straightened areas to verify truing. Refer to the illustrations below.

NOTE: The rod pin position in relation to the dial indi-

cator position tells you what action is required to

straighten the shaft.

5.

To correct a situation like the one shown in the

illustration at right, strike the shaft at point A with a

brass hammer.

NOTE: The rod pin position in relation to the dial indi-

cator position tells you what action is required to

straighten the shaft.

6.

To correct a situation like the one shown in the

illustration at right, squeeze the crankshaft at

point A. (Use tool from alignment kit).

7.

If the crank rod pin location is 180

_

from the dial

indicator (opposite that shown above), it will be

necessary to spread the crankshaft at the A

position as shown in the illustration at right. When

rebuilding

and

straightening

a

crankshaft,

straightness is of utmost importance.

Runout

must be as close to zero as possible.

NOTE: Maximum allowable runout is .004

I

(.1 mm).

Crankshaft Alignment Fixture

PN 2870569

A

B

HIGH .004 (.1mm)

HIGH .004 (.1mm)

SUPPORT CRANKSHAFT

AT THESE TWO BEARINGS

A

A

HIGH .002 (.05mm)

HIGH .005 (.13mm)

A

HIGH .002 (.05mm)

HIGH .005 (.13mm)

A