Nissan Primera P11. Manual - part 428

4.

Measure outside diameter “Dp” of crankshaft pin journal.

5.

Calculate connecting rod bearing clearance.

Connecting rod bearing clearance = C − Dp

Standard:

0.031 - 0.055 mm (0.0012 - 0.0022 in)

I

If it exceeds the limit, replace the bearing.

I

If crankshaft pin journal is worn or shows any abnormality,

regrind crank pin and use undersized bearings to maintain the

specified oil clearance.

I

Refer to SDS for regrinding diameter of crankshaft pin and

available service parts (EM-200).

I

When regrinding crankshaft pin, do not grind fillet-roll.

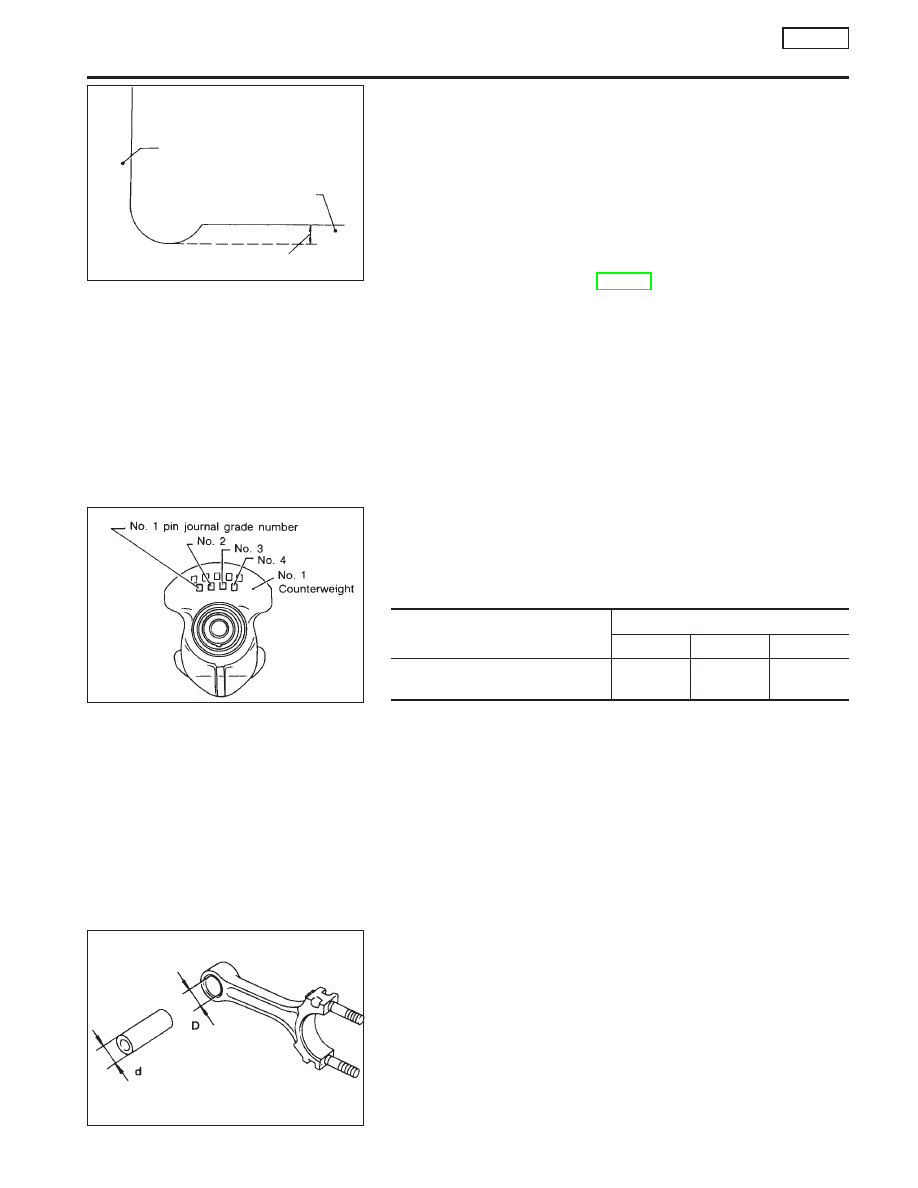

Selective connecting rod bearing

I

If either bearings or crankshaft are being replaced with new

ones, select connecting rod bearings according to the follow-

ing table. Grade numbers are punched in either Arabic or

Roman numerals.

Crankshaft pin journal grade number

0

1

2

Connecting rod bearing grade

number

0

1

2

Identification color

Grade 0: Black

Grade 1: Yellow

Grade 2: Blue

CONNECTING ROD AND PISTON PIN CLEARANCE

(Small end)

Clearance (D − d):

0.025 - 0.044 mm (0.0010 - 0.0017 in)

I

If clearance exceeds the specifications, replace the bearing.

SEM361D

Counter weight

Pin journal

.

Maintain more than 0.13 mm (0.051 in)

SEM705D

SEM575B

Clearance = D − d

CYLINDER BLOCK

CD20T

Inspection (Cont’d)

EM-171