Nissan Primera P11. Manual - part 400

4.

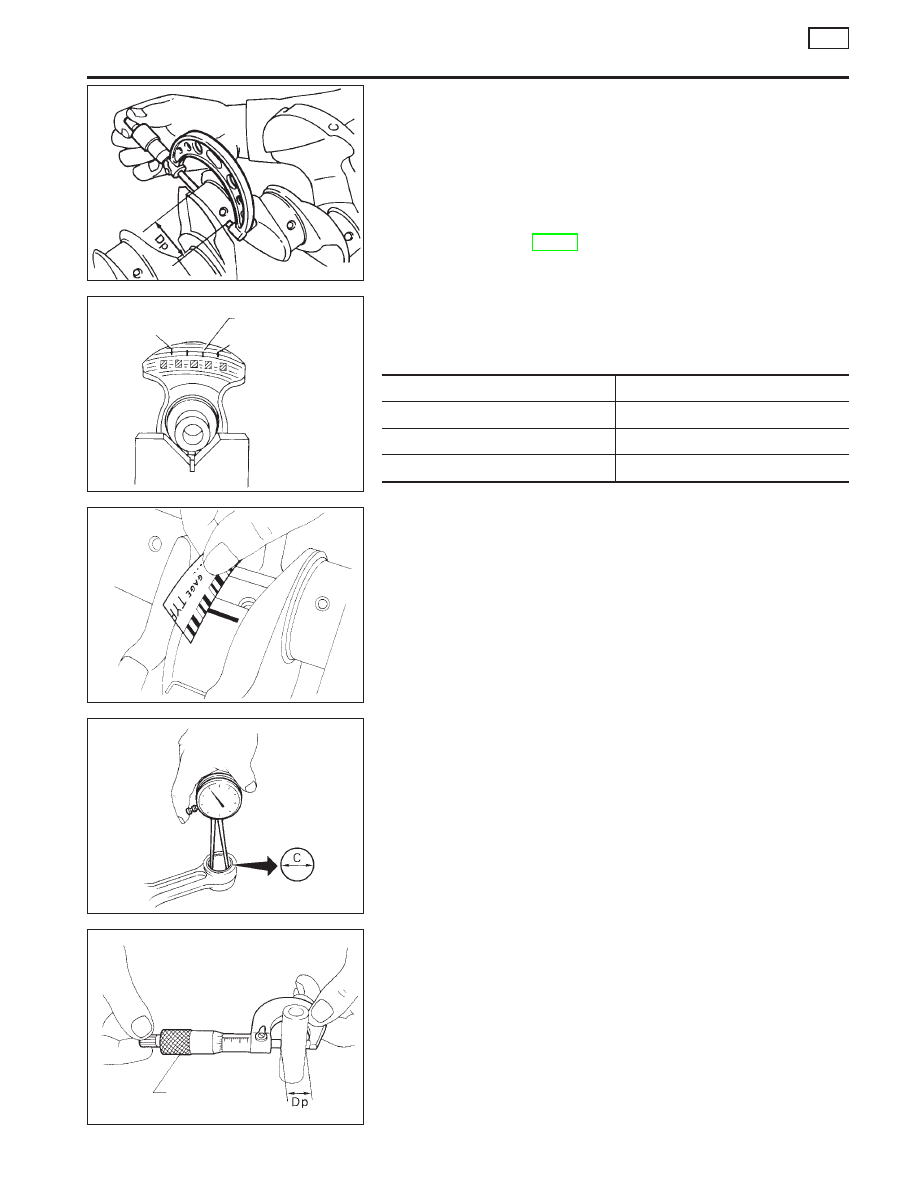

Measure outer diameter “Dp” of each crankshaft pin journal.

5.

Calculate connecting rod bearing clearance.

Connecting rod bearing clearance = C − Dp

Standard: 0.014 - 0.039 mm (0.0006 - 0.0015 in)

Limit: 0.1 mm (0.004 in)

If it exceeds the limit, replace bearing.

If clearance cannot be adjusted using any standard bearing

grade, grind crankshaft journal and use undersized bearing.

Refer to step 5, EM-57.

I

If a new bearing, crankshaft or connecting rod is replaced,

select connecting rod bearing according to the following table.

Connecting rod bearing grade number:

These numbers are punched in either Arabic or Roman numerals.

Crankshaft pin journal grade number

Connecting rod bearing grade color

0

—

1

Brown

2

Green

Method B (Using Plastigage)

CAUTION:

I

Do not turn crankshaft or connecting rod while Plastigage

is being inserted.

I

If incorrect bearing clearance exists, use a thicker or

undersized main bearing to ensure specified clearance.

CONNECTING ROD BUSHING CLEARANCE (Small end)

NCEM0026S09

1.

Measure inner diameter “C” of bushing.

2.

Measure outer diameter “Dp” of piston pin.

3.

Calculate connecting rod bushing clearance.

Connecting rod bushing clearance = C − Dp

Standard:

0.005 - 0.017 mm (0.0002 - 0.0007 in)

Limit:

0.023 mm (0.0009 in)

If it exceeds the limit, replace connecting rod assembly or

connecting rod bushing and/or piston pin.

AEM028

SEM437CA

Crankshaft pin journal

grade number

No. 1

No. 4

EM142

AEM029

AEM030

Micrometer

CYLINDER BLOCK

QG

Inspection (Cont’d)

EM-59