Jeep Grand Cherokee WJ. Manual - part 23

(12) Install differential assembly.

RING GEAR

NOTE: The ring gear and pinion are serviced as a

matched set. Do not replace the ring gear without

replacing the pinion.

REMOVAL

(1) Remove differential from axle housing.

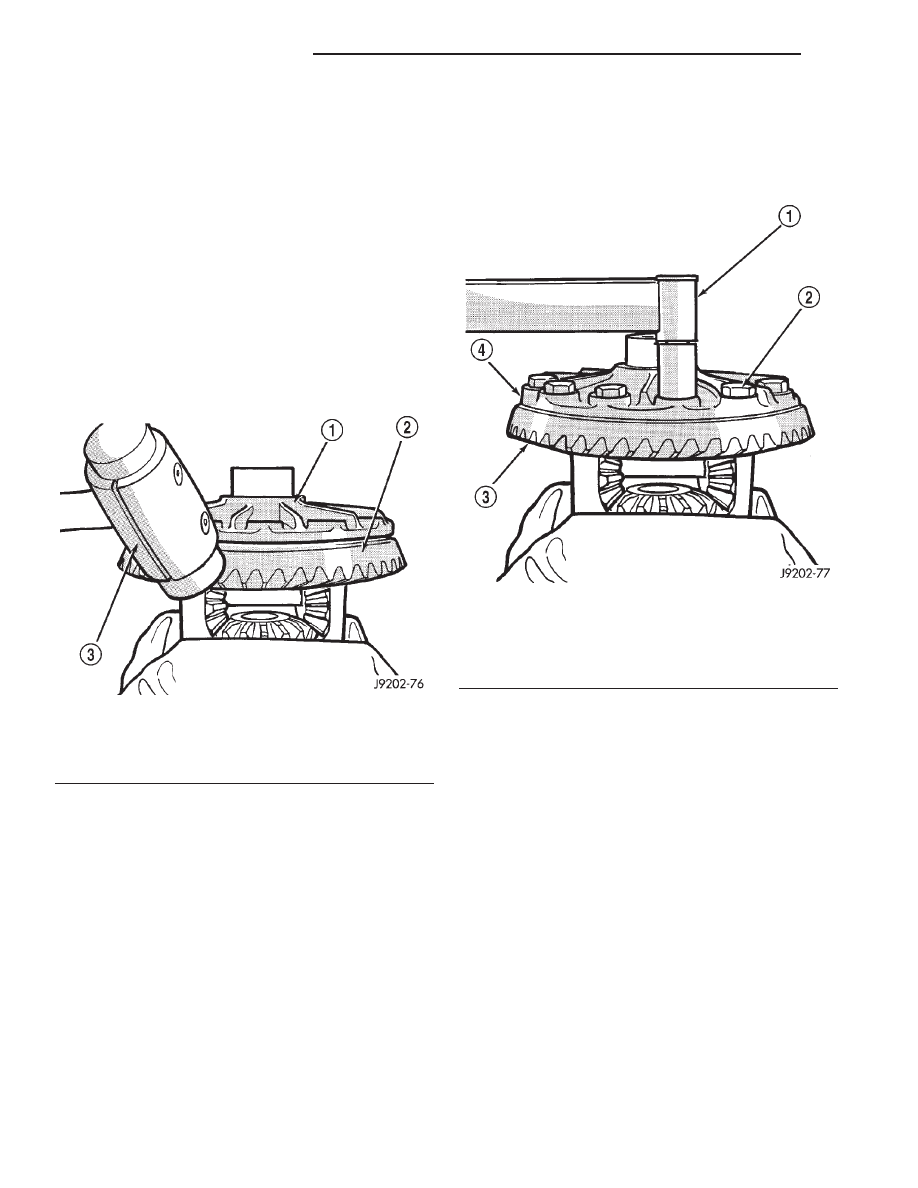

(2) Place differential case in a suitable vise with

soft metal jaw protectors. (Fig. 51)

(3) Remove bolts holding ring gear to differential

case.

(4) Using a soft hammer, drive ring gear from dif-

ferential case (Fig. 51).

INSTALLATION

CAUTION: Do not reuse the bolts that held the ring

gear to the differential case. The bolts can fracture

causing extensive damage.

(1) Invert the differential case and start two ring

gear bolts. This will provide case-to-ring gear bolt

hole alignment.

(2) Invert the differential case in the vise.

(3) Install new ring gear bolts and alternately

tighten to 95–122 N·m (70–90 ft. lbs.) torque (Fig.

52).

(4) Install differential in axle housing and verify

gear mesh and contact pattern.

DISASSEMBLY AND ASSEMBLY

STANDARD DIFFERENTIAL

DISASSEMBLY

(1) Remove the ring gear.

(2) Using a suitable roll pin punch, drive out the

roll pin holding pinion gear mate shaft in the differ-

ential case (Fig. 53).

(3) Remove the pinion gear mate shaft from the

differential case and the pinion mate gears.

(4) Rotate differential side gears and remove the

pinion mate gears and thrust washers (Fig. 54).

(5) Remove the differential side gears and thrust

washers.

Fig. 51 Ring Gear Removal

1 – CASE

2 – RING GEAR

3 – RAWHIDE HAMMER

Fig. 52 Ring Gear Bolt Installation

1 – TORQUE WRENCH

2 – RING GEAR BOLT

3 – RING GEAR

4 – CASE

3 - 38

TUBE AND 186 FBI AXLE

WJ

REMOVAL AND INSTALLATION (Continued)