Jaguar X-Type Sedan and Estate (Wagon). Manual - part 13

Re - enter the radio receiver/cassette player/mini disc player and compact disc player keycodes and preset' frequencies, if known.

Following reconnection of the battery, the engine should be allowed to idle until it has reached normal operating temperature as the stored

idle and drive values contained within the ECM have been lost. Allow the vehicle to idle for a further three minutes. Drive the vehicle at

constant speeds of approximately 48 km/h (30 mph), 64 km/h (40 mph), 80 km/h (50 mph), 96 km/h (60 mph) and 112 km/h (70 mph) for

three minutes each. This may cause a driveability concern if the procedure is not carried out. This will allow the ECM to relearn idle values.

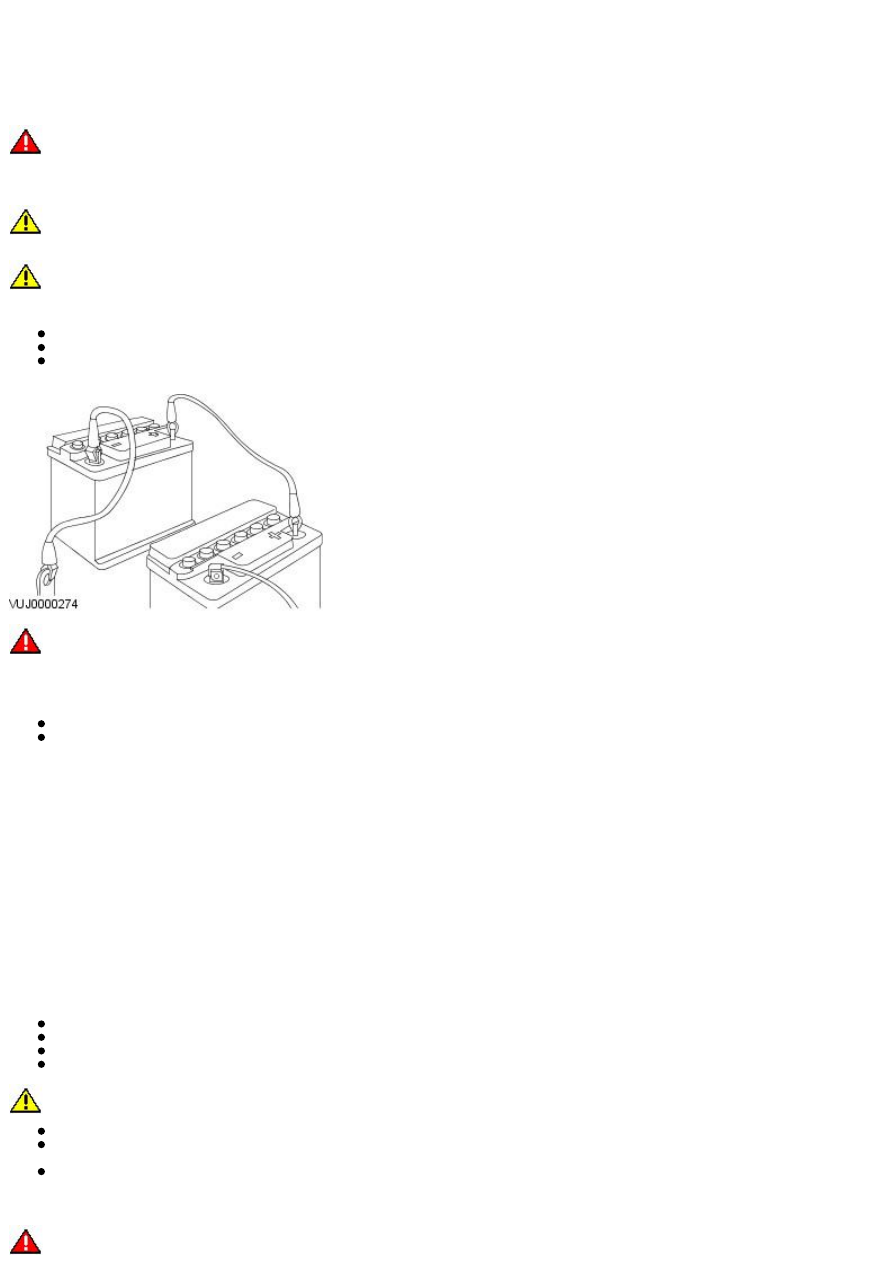

Connecting a Slave Battery Using Jump Leads

WARNING: If the slave battery has recently been charged and is gassing, cover the vent plugs or covers with a damp cloth to reduce

the risk of explosion should arcing occur when connecting the jump leads.

• CAUTIONS:

A flat battery condition may have been caused by an electrical short circuit. If this condition exists there will be an apparently live

circuit on the vehicle even when all normal circuits are switched off. This can cause arcing when the jump leads are connected.

W hilst it is not recommended that the vehicle is jump started, it is recognized that this may occasionally be the only practical way to

mobilize a vehicle. In such an instance the discharged battery must be recharged immediately after jump starting to avoid permanent

damage.

Always make sure that the jump leads are adequate for the task. Heavy duty cables must be used.

Always make sure that the slave battery is of the same voltage as the vehicle battery. The batteries must be connected in parallel.

Always make sure that switchable electric circuits are switched off before connecting jump leads. This reduces the risk of sparks

occurring when the final connection is made.

WARNING: Make sure that the ends of the jump leads do not touch each other or ground against the vehicle body at any time while

the leads are attached to the battery. A fully charged battery, if shorted through jump leads, can discharge at a rate well above 1000 amps

causing violent arcing and very rapid heating of the jump leads and terminals, and can even cause the battery to explode.

Always connect the jump leads in the following sequence.

Slave battery positive first then vehicle battery positive.

Slave battery negative next and then vehicle ground at least, 300 mm (12 in) from the battery terminal e.g. engine lifting bracket.

Always reduce the engine speed to idle before disconnecting the jump leads.

Before removing the jump leads from the vehicle that had the discharged battery, switch on the heater blower (high) or the heated rear

screen, to reduce the voltage peak when the leads are removed.

Always disconnect the jump leads in the reverse order to the connecting sequence and take great care not to short the ends of the leads.

Do not rely on the alternator to restore a discharged battery. For an alternator to recharge a battery, it would take in excess of 8 hours

continuous driving with no additional loads placed on the battery.

Component Cleaning

To prevent ingress of dirt, accumulations of loose dirt and greasy deposits should be removed before disconnecting or dismantling

components or assemblies.

Components should be thoroughly cleaned before inspection prior to reassembly.

Cleaning Methods:

Dry Cleaning

Removal of loose dirt with soft or wire brushes.

Scraping dirt off with a piece of metal or wood.

Wiping off with a rag.

CAUTION: Compressed air is sometimes wet so use with caution, especially on hydraulic systems.

Blowing dirt off with compressed air. (Eye protection should be worn when using this method).

Removal of dry dust using vacuum equipment. This method should always be used to remove friction lining material dust (asbestos

particles).

Steam Cleaning

Calibration of Essential Measuring Equipment

WARNING: Failure to comply may result in personal injury or damage to components.