Dodge Caliber. Manual - part 96

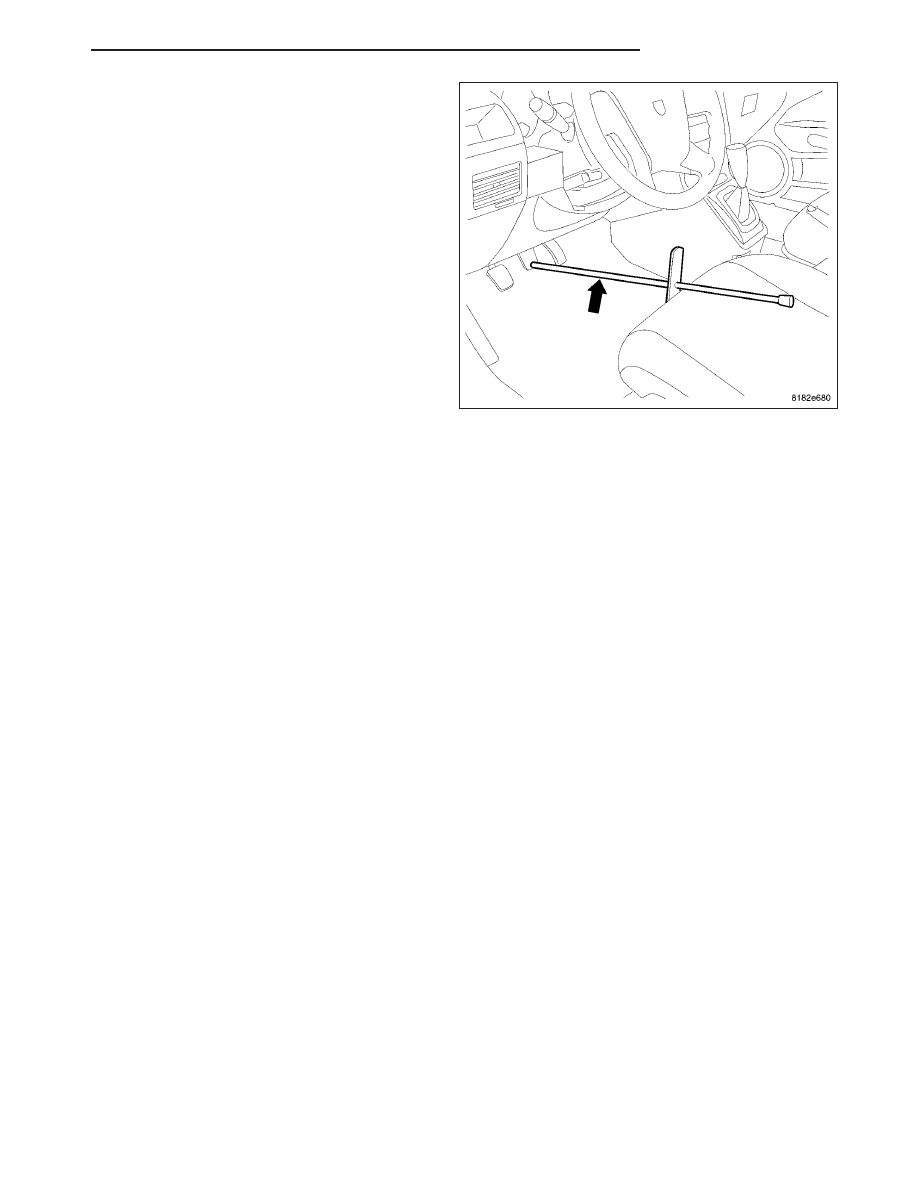

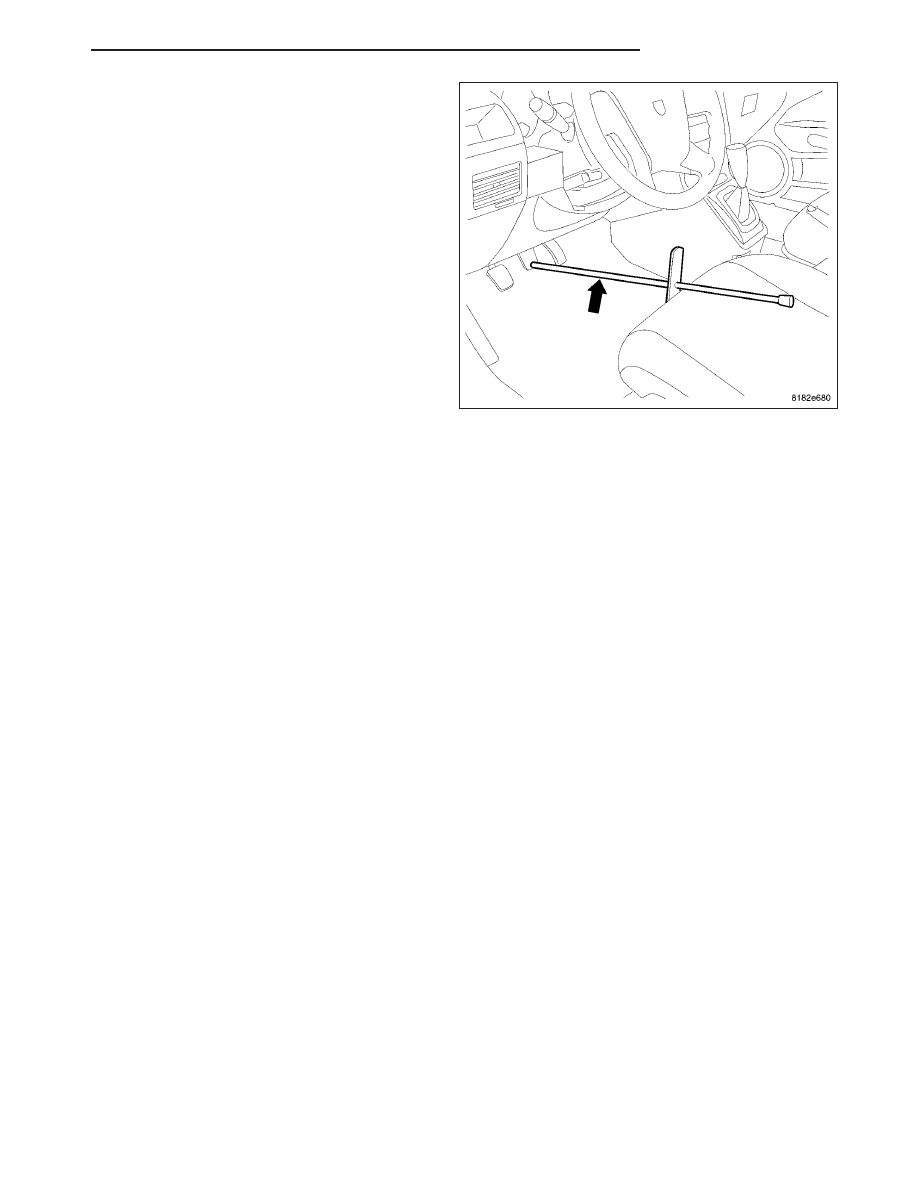

3. Remove the brake pedal holder.

4. Bleed the affected brake line(s). (Refer to 5 -

BRAKES - STANDARD PROCEDURE)

5. Road test the vehicle to ensure proper operation of

the brakes.

PM

BRAKES - BASE

5 - 85

|

|

|

3. Remove the brake pedal holder. 4. Bleed the affected brake line(s). (Refer to 5 - BRAKES - STANDARD PROCEDURE) 5. Road test the vehicle to ensure proper operation of the brakes. PM BRAKES - BASE 5 - 85 |