Dodge Durango (DN). Manual - part 255

ACCESSORY DRIVE BELT DIAGNOSIS

VISUAL DIAGNOSIS

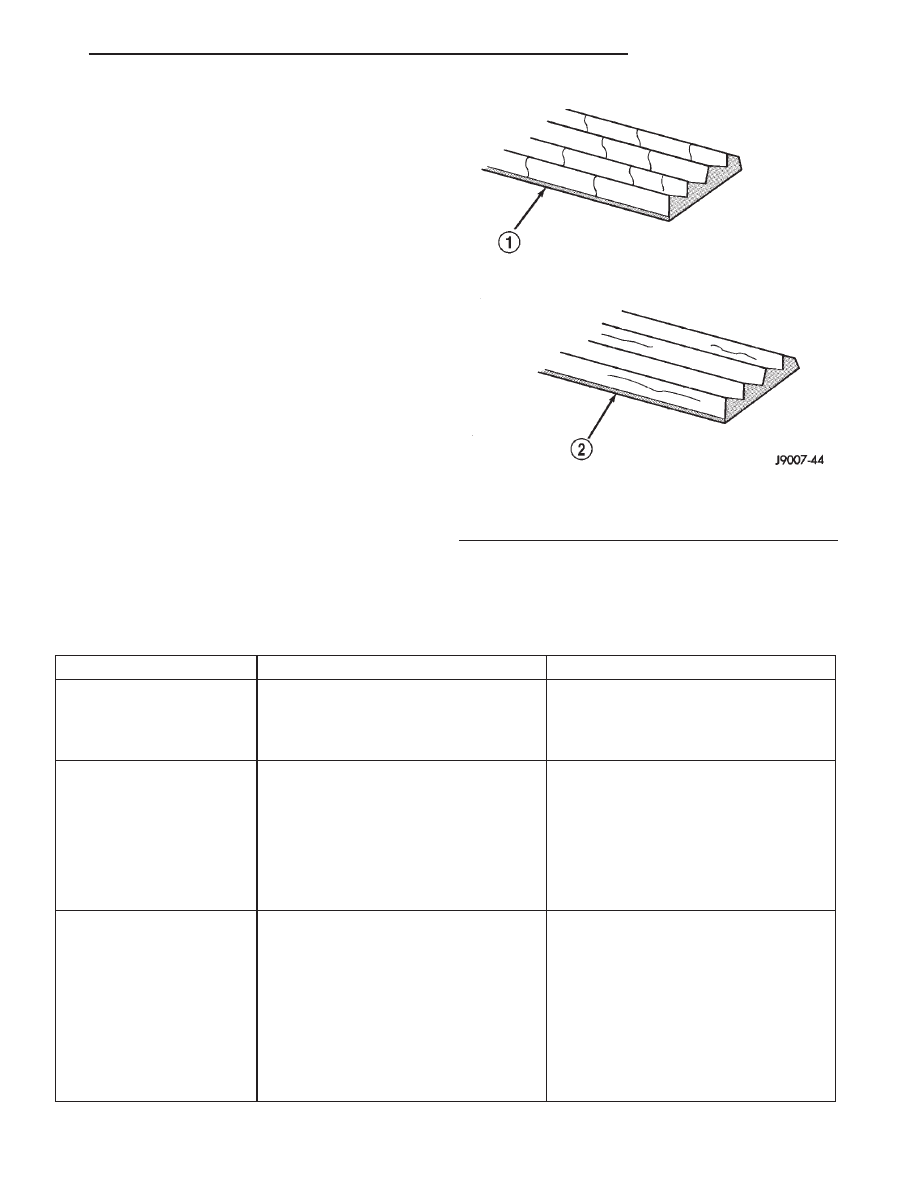

When diagnosing serpentine accessory drive belts,

small cracks that run across the ribbed surface of the

belt from rib to rib (Fig. 23), are considered normal.

These are not a reason to replace the belt. However,

cracks running along a rib (not across) are not nor-

mal. Any belt with cracks running along a rib must

be replaced (Fig. 23). Also replace the belt if it has

excessive wear, frayed cords or severe glazing.

Refer to the Accessory Drive Belt Diagnosis charts

for further belt diagnosis.

NOISE DIAGNOSIS

Noises generated by the accessory drive belt are

most noticeable at idle. Before replacing a belt to

resolve a noise condition, inspect all of the accessory

drive pulleys for alignment, glazing, or excessive end

play.

ACCESSORY DRIVE BELT DIAGNOSIS CHART

CONDITION

POSSIBLE CAUSES

CORRECTION

RIB CHUNKING (One or

more ribs has separated

from belt body)

1. Foreign objects imbedded in pulley

grooves.

1. Remove foreign objects from pulley

grooves. Replace belt.

2. Installation damage

2. Replace belt

RIB OR BELT WEAR

1. Pulley misaligned

1. Align pulley(s)

2. Abrasive environment

2. Clean pulley(s). Replace belt if

necessary

3. Rusted pulley(s)

3. Clean rust from pulley(s)

4. Sharp or jagged pulley groove tips

4. Replace pulley. Inspect belt.

5. Belt rubber deteriorated

5. Replace belt

BELT SLIPS

1. Belt slipping because of insufficient

tension

1. Inspect/Replace tensioner if

necessary

2. Belt or pulley exposed to substance

that has reduced friction (belt dressing,

oil, ethylene glycol)

2. Replace belt and clean pulleys

3. Driven component bearing failure

(seizure)

3. Replace faulty component or bearing

4. Belt glazed or hardened from heat

and excessive slippage

4. Replace belt.

Fig. 23 Belt Wear Patterns

1 – NORMAL CRACKS BELT OK

2 – NOT NORMAL CRACKS REPLACE BELT

DN

COOLING SYSTEM

7 - 19

DIAGNOSIS AND TESTING (Continued)