Content .. 1078 1079 1080 1081 ..

Chrysler Town, Dodge Caravan. Manual - part 1080

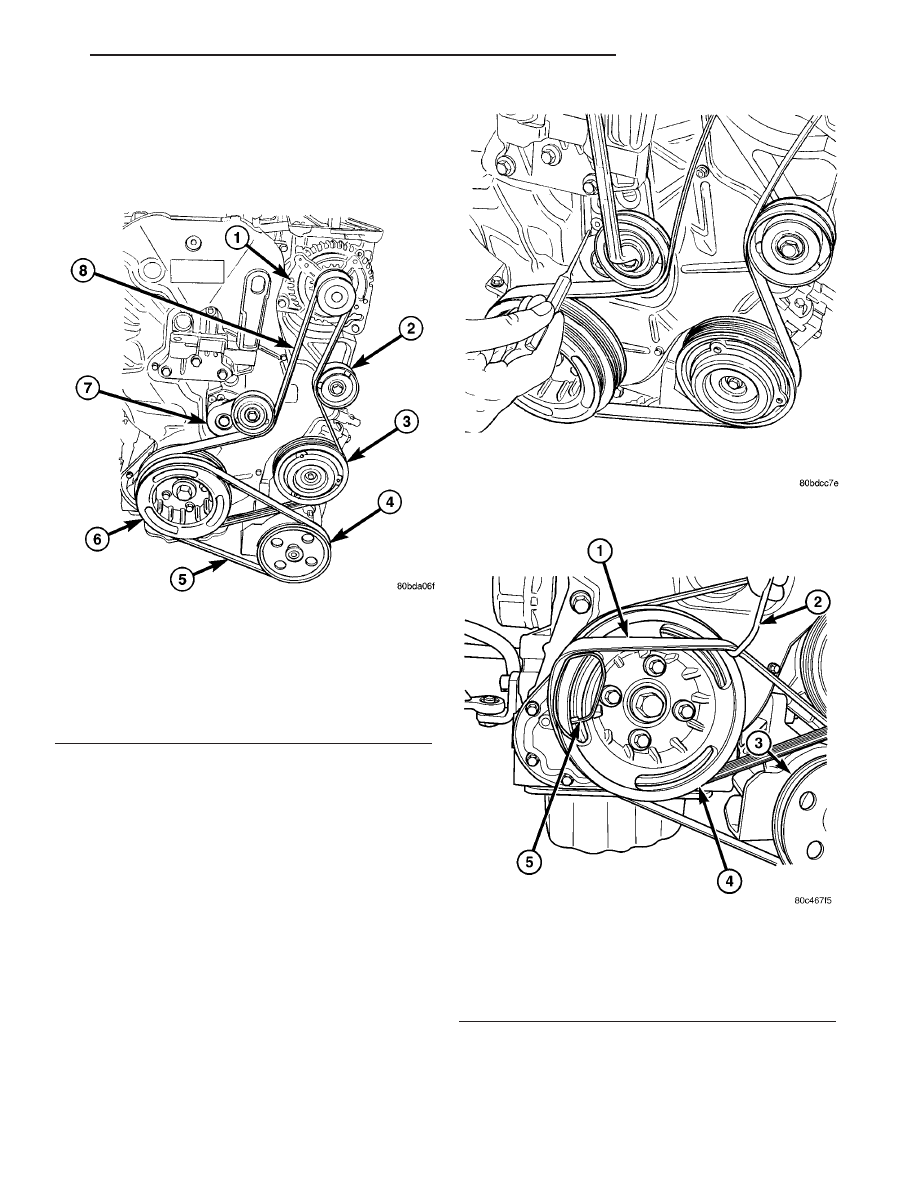

INSTALLATION

INSTALLATION-ACCESSORY DRIVE BELT

(1) Install the accessory drive belt in proper popsi-

tion (Fig. 8).

(2) Unlock belt tensioner by removing punch and

apply tension to accessory drive belt (Fig. 9).

(3) Install the power steering belt (Refer to 7 -

COOLING/ACCESSORY

DRIVE/DRIVE

BELTS

-

INSTALLATION).

INSTALLATION-POWER STEERING BELT

(1) Install power steering belt installation tool

(Fig. 10).

(2) Install power steering belt on crankshaft and

rotate

crankshaft

clockwise

until

belt

is

fully

installed on crankshaft (Fig. 10).

(3) Remove installation tool from crankshaft.

(4) Install right front fender inner splash shield.

(5) Lower vehicle from hoist.

Fig. 8 ACCESSORY DRIVE BELT ROUTING

1 - GENERATOR

2 - IDLER PULLEY

3 - A/C COMPRESSOR CLUTCH

4 - POWER STEERING PUMP PULLEY

5 - POWER STEERING BELT

6 - CRANKSHAFT DAMPER/PULLEY

7 - BELT TENSIONER

8 - ACCESSORY DRIVE BELT

Fig. 9 LOCKING/UNLOCKING BELT TENSIONER

Fig. 10 POWER STEERING BELT INSTALLATION

1 - POWER STEERING BELT

2 - HOLDING HOOK

3 - POWER STEERING PUMP PULLEY

4 - VIBRATION DAMPER

5 - POWER STEERING BELT INSTALLATION TOOL

RG

ACCESSORY DRIVE

7 - 13

DRIVE BELTS (Continued)