Chrysler Town, Dodge Caravan. Manual - part 50

(7) Remove the screw fastening the proportioning

valve actuator rod bracket to the rear axle. Raise the

actuator lever to the full-upward position and hold it

there.

(8) With the aid of a helper, apply pressure to the

brake pedal until a pressure of 6895 kPa (1000 psi) is

obtained on the proportioning valve inlet gauge.

Then, based on the type of brake system the vehicle

is equipped with and the pressure specification

shown on the following table, compare the pressure

reading on the outlet gauge to the specification. If

outlet pressure at the proportioning valve is not

within specification when required inlet pressure is

obtained, replace the proportioning valve. (Refer to 5

-

BRAKES/HYDRAULIC/MECHANICAL/PROPOR-

TIONING VALVE - REMOVAL)

CAUTION: Do not attempt to adjust the height sens-

ing proportioning valve. If found to be defective,

replace the valve.

(9) Remove the pressure test fittings and pressure

gauges from the proportioning valve.

(10) Install the chassis brake lines in the correct

ports of the proportioning valve. Tighten all tube

nuts to 17 N·m (145 in. lbs.).

(11) If necessary, repeat the above steps on the

remaining side of the proportioning valve which con-

trol the other rear wheel brake.

(12) Attach the actuator lever and bracket to the

rear axle.

(13) Bleed rear brakes. (Refer to 5 - BRAKES -

STANDARD PROCEDURE)

(14) Road test vehicle.

PROPORTIONING VALVE SPECIFICATIONS

WHEEL

BASE

DRIVE

TRAIN

SALES CODE

BRAKE SYSTEM

SPLIT

POINT

SLOPE

INLET

PRESSURE

PSI

OUTLET

PRESSURE

PSI

SWB

FWD

BRB-BGF

15

9

DISC/DRUM

W/O ANTILOCK

VAR.

.59

1000 PSI

675-875 PSI

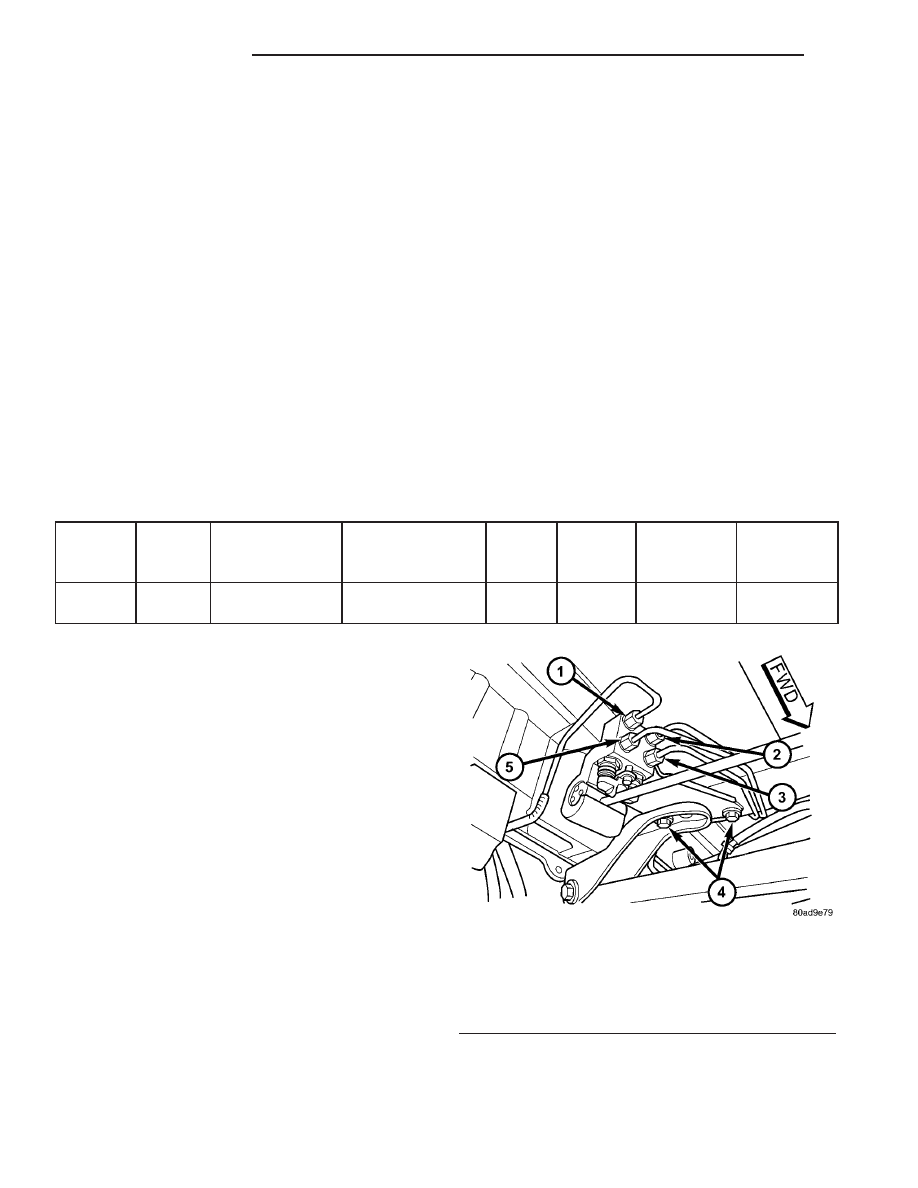

REMOVAL - PROPORTIONING VALVE (HEIGHT

SENSING)

(1) Using a brake pedal depressor, move and lock

the brake pedal to a position past its first 1 inch of

travel. This will prevent brake fluid from draining

out of the master cylinder when the brake tubes are

removed from the proportioning valve.

(2) Raise vehicle. (Refer to LUBRICATION &

MAINTENANCE/HOISTING - STANDARD PROCE-

DURE).

CAUTION: Before removing the brake tubes from

the proportioning valve, the proportioning valve and

the brake tubes must be thoroughly cleaned. This is

required to prevent contamination from entering the

proportioning valve or the brake tubes.

(3) Remove the four brake tubes from the inlet and

outlet ports of the proportioning valve (Fig. 73).

(4) Remove the two bolts attaching the proportion-

ing valve and bracket to the vehicle (Fig. 73).

(5) Slide the bracket out from under rear track bar

bracket. Lower the valve down enough to pull its

actuator rod out of the axle bracket and remove the

proportioning valve from the vehicle.

Fig. 73 PROPORTIONING VALVE MOUNTING

1 - LEFT REAR OUTLET TUBE

2 - RIGHT REAR OUTLET TUBE

3 - RIGHT REAR INLET TUBE

4 - MOUNTING BOLTS

5 - LEFT REAR INLET TUBE

5 - 50

BRAKES - BASE

RS

PROPORTIONING VALVE (Continued)