Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 314

REMOVAL

(1) Drain cooling system refer to Cooling System

Group 7 for procedure and disconnect negative battery

cable.

Remove intake manifold, and throttle body. Refer to

Group 11 Exhaust System and Intake Manifold.

(2) Disconnect coil wires, sending unit wire, heater

hoses and by-pass hose.

(3) Remove closed ventilation system, evaporation

control system and cylinder head covers.

(4) Remove exhaust manifolds.

(5) Remove rocker arm and shaft assemblies. Re-

move push rods and identify to insure installation

in original locations.

(6) Remove the 9 head bolts from each cylinder head

and remove cylinder heads (Fig. 7).

INSPECTION

(1) Before cleaning, check for leaks, damage and

cracks.

(2) Clean cylinder head and oil passages.

(3) Check cylinder head for flatness (Fig. 8).

(4) Inspect all surfaces with a straightedge if there is

any reason to suspect leakage. If out of flatness exceeds

.019mm (.00075 inch). times the span length in inches

in any direction, either replace head or lightly machine

the head surface. As an example, if a 12 inch span is

1mm (.004 inch) out of flat, allowable is 12 x .019mm

(.00075 inch) equals .22mm (.009 in.) This amount of

out of flat is acceptable.

*Maximum of 0.2 mm (.008 inch) for grinding is

permitted.

CAUTION: This is a combined total dimension of

stock removal from cylinder head and block top

surface.

INSTALLATION

(1) Clean all surfaces of cylinder block and cylinder

heads.

(2) Install new gaskets on cylinder block (Fig. 9).

The Cylinder head bolts are torqued using the

torque yield method, they should be examined

BEFORE reuse. If the threads are necked down,

the bolts should be replaced (Fig. 10).

Necking can be checked by holding a scale or straight

edge against the threads. If all the threads do not

contact the scale the bolt should be replaced.

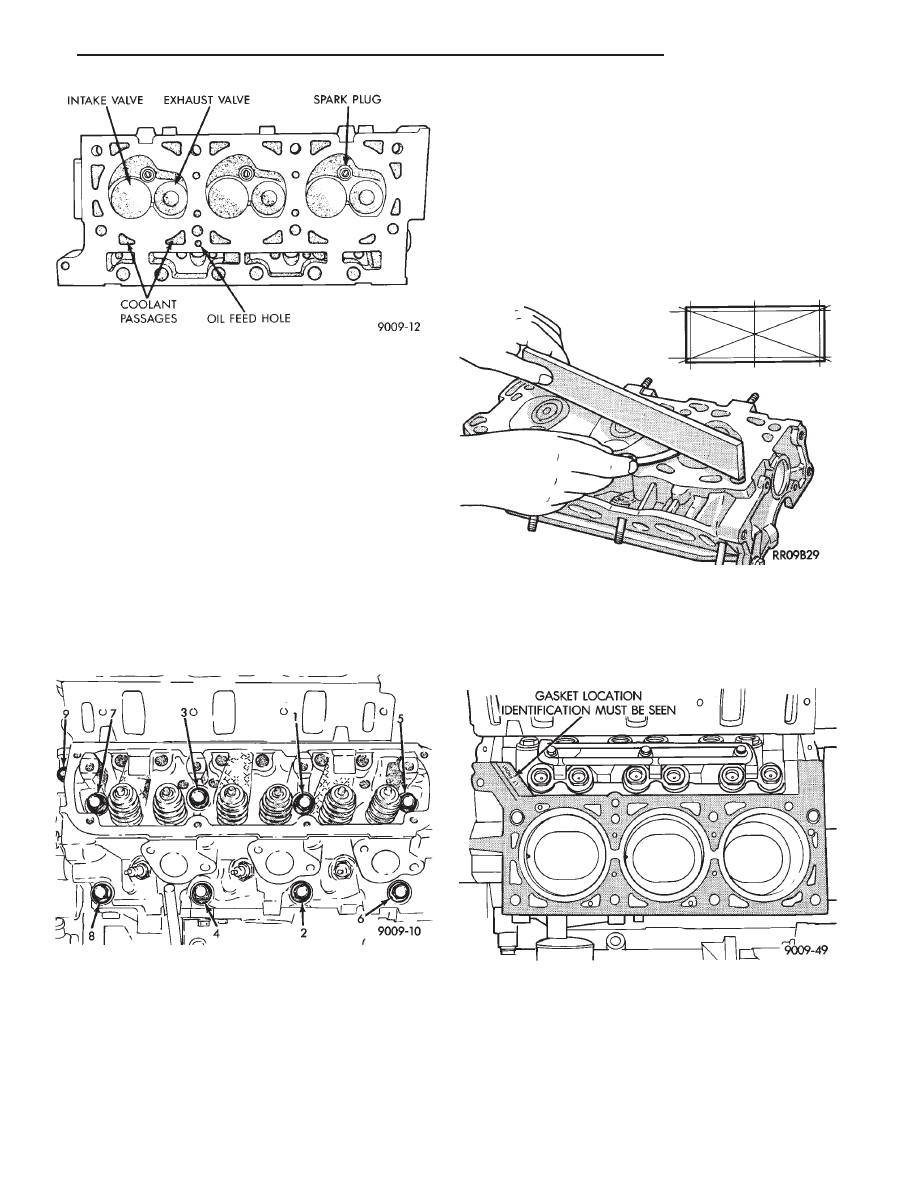

Fig. 6 Cylinder Head Assembly

Fig. 7 Cylinder Head Bolts Location

Fig. 8 Check Cylinder Head

Fig. 9 Head Gasket Installation

.

3.3L ENGINE

9 - 87