Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 310

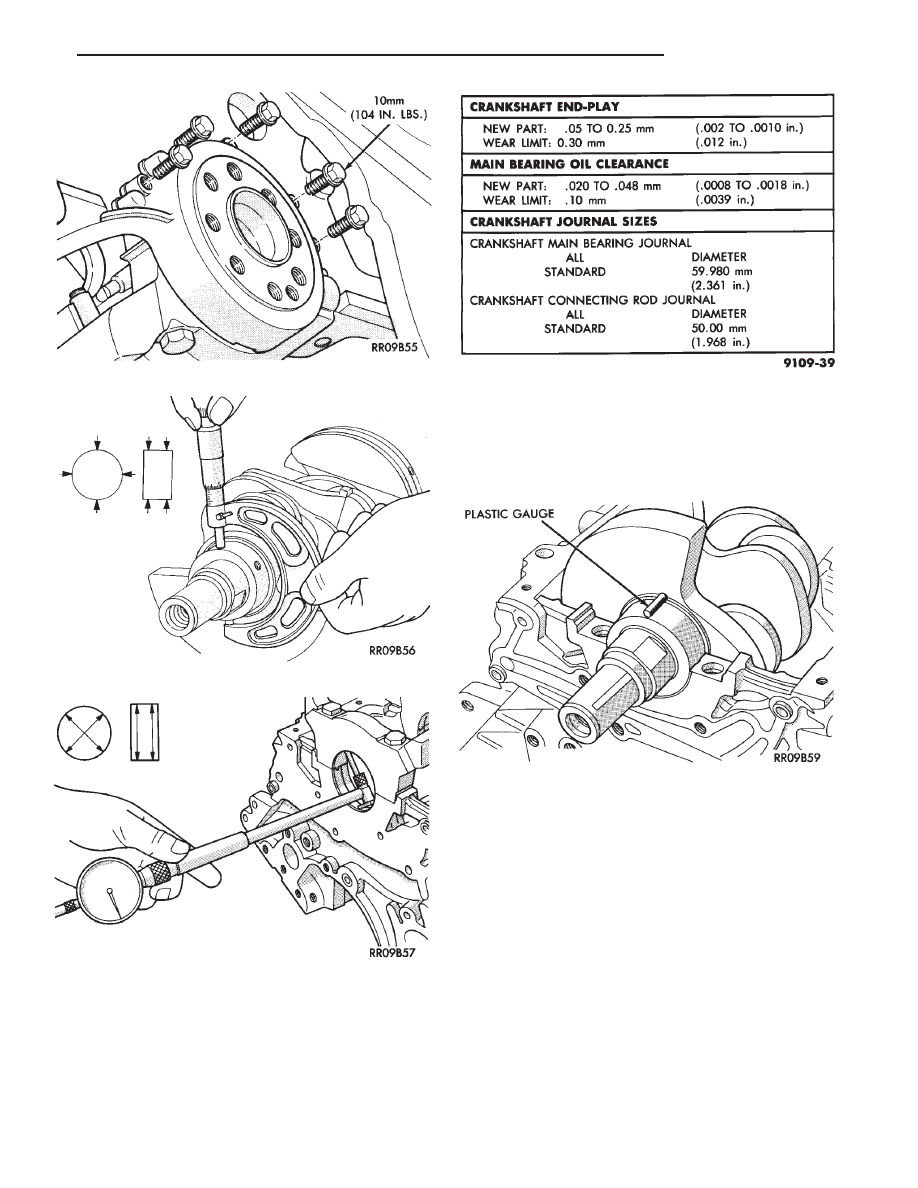

PLASTIGAGE MEASUREMENT

(1) Remove oil from journal and bearing shell.

(2) Install crankshaft.

(3) Cut plastigage to same length as width of the

bearing and place it in parallel with the journal axis.

(Fig. 7).

(4) Install the main bearing cap carefully and

tighten the bolts to specified torque.

CAUTION: Do not rotate crankshaft or the plastigage

will be smeared.

(5) Carefully remove the bearing cap and measure

the width of the plastigage at the widest part using the

scale on the plastigage package (Fig. 8). Refer to

specification (Fig. 6) for proper clearances. Also see

Measuring Main and Connecting Rod Bearing Clear-

ance in Standard Service Procedures.

CRANKSHAFT BEARINGS

INSTALLATION

(1) Install upper main bearing shells making certain

oil holes are in alignment, and bearing tabs seat in

block tabs. All upper bearings have oil grooves (Fig. 9).

THRUST BEARINGS. Crankshaft thrust bearings

(washers) are installed at journal #3 separately from

the radial bearings. Thrust bearings shown in (Fig. 9)

are

different,

one

has

end

positioning

tabs,

Fig. 3 Rear Seal Assembly

Fig. 4 Measure Crankshaft Journal O.D.

Fig. 5 Measure Main Bearing I.D.

Fig. 6 Crankshaft Clearance Specification

Fig. 7 Measure Oil Clearance with Plastigage

.

3.0L ENGINE

9 - 71