Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 206

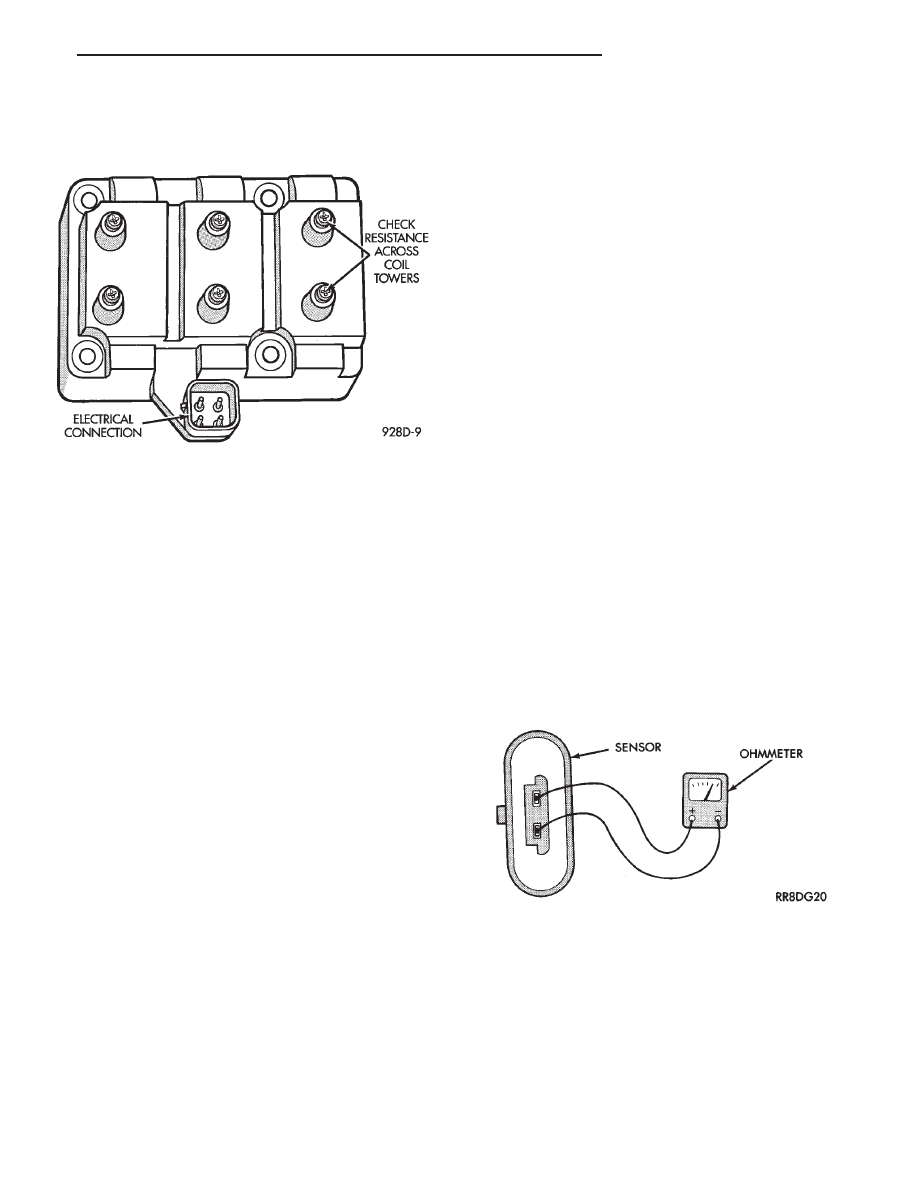

the coil between the towers of each individual coil (Fig.

4). Secondary resistance should be 7,000 to 15,800

ohms. Replace the coil if resistance is not within

tolerance.

FAILURE TO START TEST

This no-start test checks the camshaft sensor and

crankshaft sensor.

The engine controller supplies 9 volts to the camshaft

sensor and crankshaft sensor through one circuit. If

the 9-volt supply circuit is shorted to ground, neither

sensor will produce a signal (output voltage to the

engine controller).

When the ignition key is turned and left in the On

position, the engine controller automatically energizes

the auto shutdown (ASD) relay. However, the controller

de-energizes the relay within one second because it has

not received a crankshaft signal indicating engine

rotation.

During cranking, the ASD relay will not energize

until the engine controller receives a crankshaft signal.

Secondly, the ASD relay remains energized only if the

controller senses a camshaft sensor signal immediately

after detecting the crankshaft sensor signal.

(1) Check battery voltage. Voltage should approxi-

mately 12.66 volts or higher to perform failure to start

test.

(2) Disconnect the harness connector from the coil

pack (Fig. 2).

(3) Connect a test light to the B+ (battery voltage)

terminal of the coil electrical connector and ground.

The wire for the B+ terminal is dark green with a black

tracer.

(4) Turn the ignition key to the ON position. The

test light should flash On and then Off. Do not turn

the Key to off position, leave it in the On position.

(a) If the test light flashes momentarily, the engine

controller grounded the auto shutdown (ASD) relay.

Proceed to step 5.

(b) If the test light did not flash, the ASD relay did

not energize. The cause is either the relay or one of

the relay circuits. Use the DRB II to test the ASD

relay and circuits. Refer to the appropriate Power-

train Diagnostics Procedure Manual. Refer to the

wiring diagrams section for circuit information.

(5) Crank the engine. (If the key was placed in the

off position after step 4, place the key in the On

position before cranking. Wait for the test light to flash

once, then crank the engine.)

(a) If the test light momentarily flashes during

cranking, the engine controller is not receiving a

camshaft sensor signal. Use the DRB II to test the

camshaft sensor and sensor circuits. Refer to the

appropriate

Powertrain

Diagnostics

Procedure

Manual. Refer to the wiring diagrams section for

circuit information.

(b) If the test light did not flash during cranking,

unplug the camshaft sensor connector. Turn the

ignition key to the off position. Turn the key to the

On position, wait for the test light to momentarily

flash once, then crank the engine. If the test light

momentarily flashes, the camshaft sensor is shorted

and must be replaced. If the light did not flash, the

cause of the no-start is in either the crankshaft

sensor/camshaft sensor 9-volt supply circuit, or the

crankshaft sensor 5-volt output or ground circuits.

Use the DRB II to test the crankshaft sensor and the

sensor circuits. Refer to the appropriate Powertrain

Diagnostics Procedure Manual. Refer to the wiring

diagrams section for circuit information.

COOLANT TEMPERATURE SENSOR TEST

(1) With key off, disconnect wire connector from

coolant temperature sensor (Fig. 5).

(2) Connect one lead of ohmmeter to one terminal of

coolant temperature sensor.

Fig. 4 Checking Ignition Coil Secondary Resistance

Fig. 5 Coolant Temperature Sensor Test

.

IGNITION SYSTEMS

8D - 33