Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 205

input sent to the engine controller. The engine control-

ler interprets the camshaft sensor input (along with

the crankshaft sensor input) to determine crankshaft

position. The engine controller uses crankshaft posi-

tion reference to determine injector sequence and igni-

tion timing.

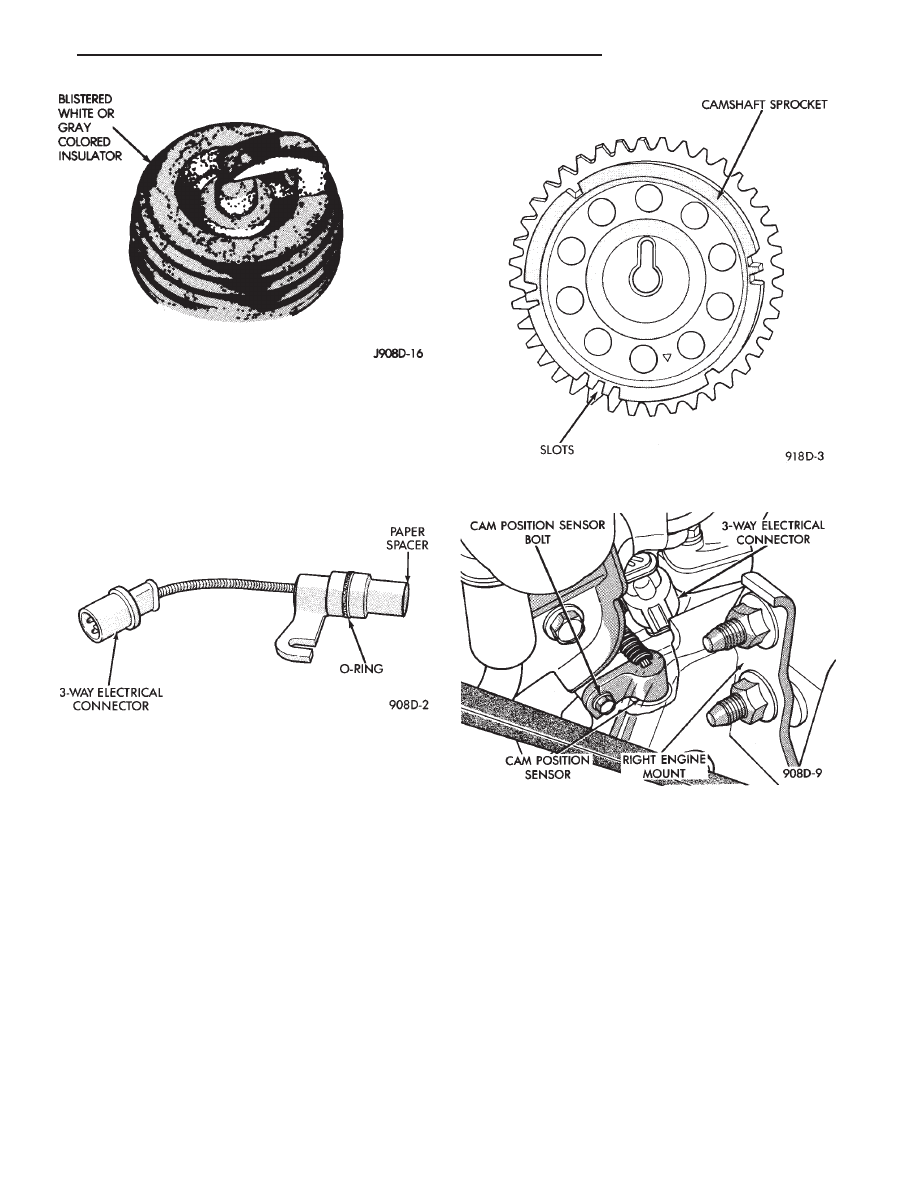

The camshaft sensor determines when a slot in the

camshaft gear passes beneath it (Fig. 14). When a slot

is sensed, the input voltage from the sensor to the

engine controller switches from low (less than 0.3 volts)

to high (5 volts). As the slot or window passes, the input

voltage is switched back to low (less than 0.3 volts).

The camshaft sensor is mounted to the top of the

timing case cover (Fig. 15). The bottom of the sensor is

positioned above the camshaft sprocket. The distance

between the bottom of sensor and the camshaft

sprocket is critical to the operation of the sys-

tem. When servicing the camshaft sensor, refer to

the 3.3L Ignition System—Service Procedures

section in this Group.

CRANKSHAFT TIMING SENSOR

The crankshaft sensor (Fig. 16) senses slots cut into

the transmission driveplate extension. There are a 3

sets of slots. Each set contains 4 slots, for a total of 12

slots (Fig. 17). Basic timing is set by the position of the

last slot in each group. Once the engine controller

senses the last slot, it determines crankshaft position

(which piston will next be at TDC) from the camshaft

sensor input. It may take the controller up to two

thirds of an engine revolution to determine crankshaft

position.

The engine controller uses crankshaft position refer-

ence to determine injector sequence and ignition tim-

ing. Once crankshaft position has been determined, the

engine controller begins energizing the injectors in

sequence.

The crankshaft sensor is located in the transmission

housing, above the vehicle distance sensor (Fig. 18).

The bottom of the sensor is positioned next to the drive

plate. The distance between the bottom of sensor

and the drive plate is critical to the op-

Fig. 12 Spark Plug Overheating

Fig. 13 Camshaft Sensor

Fig. 14 Camshaft Gear

Fig. 15 Camshaft Sensor Location

.

IGNITION SYSTEMS

8D - 29