Acura RSX Honda Integra. Manual - part 58

−

−

01

02

S6M6A00A18360245611KBAT00

−

−

−

−

−

−

−

−

−

−

−

−

Piston Ring End-Gap

Top Ring:

Standard (New): 0.20

0.35 mm (0.008

0.014 in.)

Service Limit:

0.60 mm (0.024 in.)

Second Ring:

K20A3 Engine:

Standard (New): 0.40

0.55 mm (0.016

0.022 in.)

Service Limit:

0.70 mm (0.028 in.)

K20A2, K20Z1 Engines:

Standard (New): 0.50

0.65 mm (0.020

0.026 in.)

Service Limit:

0.75 mm (0.030 in.)

Oil Ring:

K20A3 Engine:

Standard (New): 0.25

0.65 mm (0.010

0.026 in.)

Service Limit:

0.75 mm (0.030 in.)

K20A2, K20Z1 Engines:

Standard (New): 0.20

0.70 mm (0.008

0.028 in.)

Service Limit:

0.80 mm (0.031 in.)

7-22

Engine Block

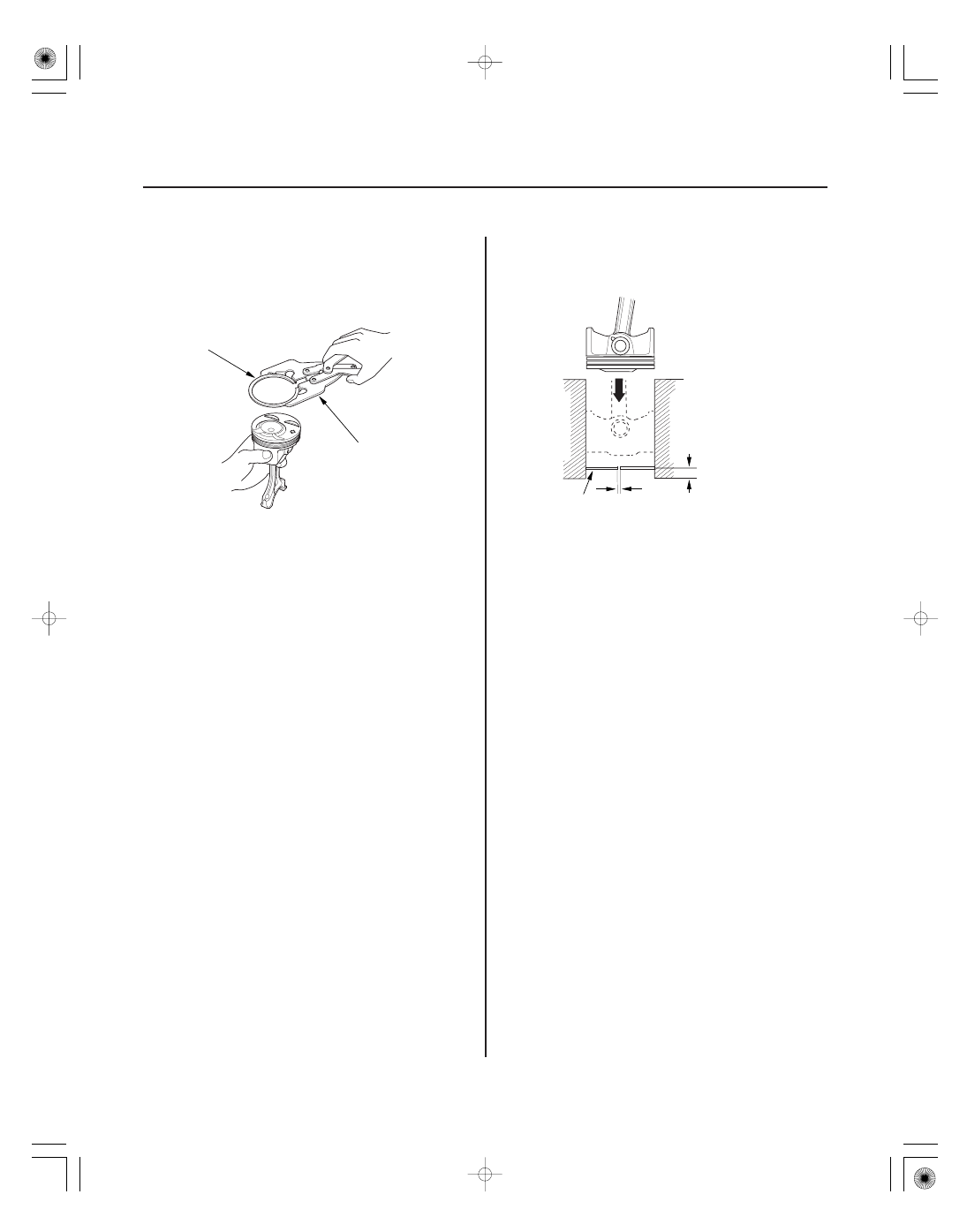

Piston Ring Replacement

B

A

A

B

15

20 mm (0.6

0.8 in.)

1. Remove the piston from the engine block (see page

7-13).

2. Using a ring expander (A), remove the old piston

rings (B).

3. Clean all ring grooves thoroughly with a squared-

off broken ring or ring groove cleaner with a blade

to fit the piston grooves. The top and 2nd ring

grooves are 1.2 mm (0.05 in.) wide. The oil ring

groove is 2.0 mm (0.08 in.) wide. File down a blade,

if necessary. Do not use a wire brush to clean the

ring grooves, or cut the ring grooves deeper with

the cleaning tools.

NOTE: If the piston is to be separated from the

connecting rod, do not install new rings yet.

4. Using a piston, push a new ring (A) into the

cylinder bore 15

20 mm (0.6

0.8 in.) from the

bottom.

5. Measure the piston ring end-gap (B) with a feeler

gauge:

• If the gap is too small, check to see if you have

the proper rings for your engine.

• If the gap is too large, recheck the cylinder bore

diameter against the wear limits (see page 7-16).

If the bore is over the service limit, the engine

block must be rebored.