содержание .. 1 2 3 4 ..

4

Устройство и работа тепловоза 2ТЭ25К, его узлов и агрегатов

Тепловоз 2ТЭ25К является двухсекционным локомотивом с электрической передачей переменно-постоянного тока с поосным регулированием силы тяги.

Оборудование тепловоза монтируется на раме, а так же крепится к блокам крыши и стенам кузова.

Рама с кузовом тепловоза устанавливается на две унифицированные трёхосные бесчелюстные тележки. Вес верхнего строения тепловоза передается на каждую тележку через четыре резинометаллические опоры. Тяговые усилия от каждой тележки передаются через буксовые поводки и шкворневые балки рамы тележки.

Кузов тепловоза состоит из следующих составных частей:

- кабины управления;

- аппаратного помещения, отделенного от дизельного помещения перегородкой;

- дизельного помещения;

- холодильной камеры шахтного типа;

- отсека вспомогательного оборудования приводов собственных нужд.

Кабина тепловоза оборудована системой обеспечения микроклимата с распределением подготовленного воздуха (подогретого или охлажденного) в зоны размещения лобовых и боковых стекол, к ногам машиниста и помощника машиниста. Блоки нагрева-охлаждения воздуха размещаются в подпольном пространстве кабины.

Наружный интерьер кабины оформлен стеклопластиковым обтекателем, для внутренней отделки применены современные пластиковые материалы.

В кабине установлены пульт управления кресла машиниста и помощника машиниста, откидное сиденье машиниста-инструктора, холодильник для хранения пищевых продуктов.

На пульте управления размещены задатчик электронного контроллера, тормозной кран машиниста, кран вспомогательного тормоза, кран резервного управления тормозами тепловоза, блок БИЛ-УТ системы КЛУБ-У, дисплей для отображения значений контролируемых и диагностируемых параметров.

Система управления оборудованием обеспечивает контроль и управление дизель-генераторной установкой, формирование оптимальных характеристик дизеля, генератора, тяговых электродвигателей в режимах тяги, электрического торможения и холостого хода, программное управление запуском и остановкой дизеля и изменение его частоты вращения, управление температурным режимом теплоносителей, защитными устройствами силового и вспомогательного оборудования тепловоза.

Система диагностики обеспечивает автоматический контроль состояния и работы силовой электрической схемы и схемы управления, силового и вспомогательного оборудования тепловоза, оперативный поиск места и определение причин отказов контролируемого оборудования, влияющего на безопасность движения.

Система управления тепловозом, сигнальные и предохранительные устройства обеспечивают дистанционное управление соединенными секциями с одного пульта управления, а также работу тепловозов по системе многих единиц.

Непосредственно за кабиной машиниста находится аппаратное помещение. В отсеке размещены три аппаратные камеры; тяговый управляемый шестиканальный модуль; управляемый двухканальный выпрямитель возбуждения тягового агрегата; устройство обработки информации, унифицированный блок тормозного оборудования, блоки радиостанции, КЛУБ-У, ТСКБМ (устанавливаются на задней стенке кабины), уравнительный и дополнительный воздушные резервуары, шкаф для одежды.

В крышевом блоке над аппаратной камерой размещен блок электродинамического тормоза с принудительным охлаждением тормозных резисторов.

В дизельном помещении установлен модульный дизель-агрегат, состоящий из дизеля и тягового агрегата, смонтированных на общей поддизельной раме.

На тяговом агрегате установлен стартер-генератор постоянного тока повышенной мощности для запуска дизеля и обеспечения электропитанием системы микроклимата, бытового холодильника.

На дизеле установлены два водомасляных теплообменника, самоочищающийся полнопоточный фильтр масла, фильтры тонкой очистки топлива, терморегулятор, комплект датчиков, электронный регулятор частоты вращения.

Кроме дизель-агрегата в дизельном помещении размещены топливоподкачивающий и маслопрокачивающий насосы, топливоподогреватель, воздухоочистители дизеля, бункеры передних песочниц, санузел (биологически чистый туалет) и умывальник с подогреваемой водой.

В блоках крыш дизельного помещения расположены радиальные мотор-вентиляторы охлаждения: тягового агрегата с системой очистки охлаждающего воздуха; тяговых двигателей передней тележки с системой очистки, тягового управляемого выпрямительного модуля с системой очистки; глушитель-искрогаситель на выхлопе дизеля, вытяжной вентилятор, вентилятор отсоса пыли из систем очистки воздуха охлаждения тягового электрооборудования, водяной расширительный бак.

За дизельным помещением размещена холодильная камера, в которой размещены охлаждающие секции, два осевых мотор-вентилятора, нагреватели воды дизеля, предназначенные для работы во время отстоя тепловоза в холодное время года.

Под шахтой холодильной камеры установлены: радиальный мотор-вентилятор охлаждения тяговых электродвигателей задней тележки, модуль компрессорной установки, водяной и масляный циркуляционные насосы системы подогрева тепловоза.

Установленные параметры сжатого воздуха на тепловозе обеспечиваются модулем компрессорной установки изготовленным на базе винтового компрессора с отключаемым электроприводом, системами очистки и осушки сжатого воздуха.

За отсеком холодильной камеры расположен тамбур, в котором размещены преобразователи собственных нужд, газовые резервуары системы обнаружения и тушения пожара (СОТП), бункеры задних песочниц и радиальный мотор-вентилятор охлаждения электродвигателей холодильной камеры.

Для надежного тушения очагов возгорания с нанесением минимального ущерба оборудованию тепловоза и окружающей среде применяется углекислотная система газового пожаротушения. Эффективность пожаротушения обеспечивается разделением помещений каждой секции кузова тепловоза на следующие защищаемые зоны-отсеки:

- аппаратные камеры;

- дизельное помещение.

Запас дизельного топлива размещен в топливном баке, прикрепленном к нижним поясам главной рамы в средней части тепловоза.

По бокам топливного бака, в ящиках, закреплённых к раме, установлены аккумуляторные батареи.

Четыре главных воздушных резервуара и дополнительные резервуары закреплены по двум продольным сторонам рамы тепловоза.

С целью уменьшения износа гребней колесных пар тепловоз оборудован гребнесмазывателями типа АГС8. Смазка подается на гребни колес только первой колесной пары. Устройство, работа и обслуживание гребнесмазывателя описаны в руководстве по эксплуатации гребнесмазывателя АГС8 на локомотивах 2ТЭ25К АГС8.2ТЭ25К.00.00РЭ, входящим в комплект документации, поставляемой с каждым тепловозом.

5 Дизель-генератор

Дизель- генератор, установленный на тепловозе, состоит из дизеля 12ЧН26/26 и тягового агрегата АСТГ 2800/400-1000У2, смонтированных на общей поддизельной раме и соединенных между собой муфтой пластинчатого типа.

Дизель представляет собой четырехтактный, двенадцатицилиндровый двигатель внутреннего сгорания с V-образным расположением цилиндров, газотурбинным наддувом и охлаждением надувочного воздуха.

Подробное описание дизеля приведено в руководстве по эксплуатации дизель-генератора, входящем в комплект документации, отправляемой с тепловозом.

6 Системы, силовое и вспомогательное оборудование тепловоза

6.1 Топливная система

6.1.1 Топливная система, в соответствии с рисунком 3 предназначена для подачи топлива под давлением к топливной аппаратуре дизеля, размещения запасов топлива, его фильтрации и подогрева.

Топливная система включает следующие основные агрегаты: бак для топлива 9, фильтр грубой очистки 7, топливный насос с приводом от дизеля 4, топливоподкачивающий насос 5, подогреватель топлива 6, фильтр тонкой очистки топлива 8, установленный на дизеле.

Топливный насос 4 является основным и подает топливо к насосам высокого давления во время работы дизеля. Топливоподкачивающий насос 5 включается перед пуском дизеля и автоматически отключается после его пуска.

При выходе из строя топливного насоса дизеля топливоподкачивающий насос включается на постоянный режим работы.

Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат 5 засасывает топливо по трубе заборного устройства из бака для топлива через фильтр грубой очистки 7(2) и по нагнетательной трубе через обратный клапан 15 и фильтр тонкой очистки 8 подает в трубу подвода к топливным насосам дизеля. Избыток топлива через редукционный клапан 18, подогреватель топлива 6 сливается в топливный бак 9.

Каждый цилиндр дизеля имеет свою топливную аппаратуру, состоящую из форсунки, топливного насоса и трубопровода высокого давления. Из топливных насосов топливо по трубопроводу поступает к форсункам, через которые происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, сливается в топливный бак.

Для поддержания необходимого давления подачи топлива к насосам высокого давления дизеля на сливном трубопроводе установлен подпорный клапан, отрегулированный на давление от 0,6 до 0,8 МПа (от 6 до 8 кгс/см2)и установленный на дизеле.

Для предохранения топливоподкачивающего насоса от перегрузки система имеет возможность перепускать избыток топлива из напорного трубопровода в сливной. Для этой цели на нагнетательном трубопроводе установлен предохранительный клапан 17, отрегулированный на давление 0, 25 МПа (2,5 кгс/см2 ).

Сбор грязного топлива с полок блока дизеля производится в специальную емкость, расположенную на торцевом листе топливного бака со стороны задней тележки. Слив из емкости производится через кран, установленный на нижнем листе емкости.

Давление топлива контролируется на диагностических экранах дисплея машиниста

.

.

Подогрев топлива осуществляется в подогревателе топлива горячей водой 1-го контура.

По виртуальным манометрам дисплея машиниста контролируется работа системы подачи топлива в дизель, а также перепад давления по фильтру тонкой очистки. При достижении перепада до 0,15 МПа (1,5 кгс/см2) необходимо промыть фильтр. Промывка производится без остановки дизель-генератора и без разборки фильтра путем поворота крана переключения, установленного на корпусе фильтра. Если работоспособность фильтра тонкой очистки после промывки на тепловозе не восстанавливается, необходимо заменить фильтрующие элементы.

Если возникает необходимость замера температуры топлива во время регулировочных испытаний дизель-генератора, а также проверки эффективности работы подогревателя топлива, на нагнетательном трубопроводе предусмотрен карман для ртутного термометра.

6.1.2 Посередине тепловоза под главной рамой в соответствии с рисунком 4 находится топливный бак емкостью 8350 л для размещения запаса топлива. Крепление его к кронштейнам рамы осуществляется болтами 8 и коническими штифтами 6, 7 за проушины несущих листов, выступающих над корпусом бака в верхней части.

Корпус топливного бака состоит из боковых, верхних, нижних и торцевых листов, соединенных сваркой с двумя вертикальными несущими листами.

Внутри бак разделен перегородками с отверстиями на отсеки. К днищу приварен отстойник 11, на нижнем листе которого с одной стороны имеется лючок для слива отстоя 10, закрытый крышкой, а с другой – клапан слива топлива 9.

На боковых стенках бака с обеих сторон имеются по четыре промывочных лючка 2.

Заправка топливом производится через заправочные горловины 12 с правой и левой стороны тепловоза.

На левой стороне бака расположено устройство для забора топлива 4 из бака топливоподкачивающими насосами и подачи его в топливную систему дизеля.

Бак снабжен вентиляционными трубами 1, через которые удаляется воздух при наборе топлива и исключается появление разряжения в баке по мере расхода или слива топлива.

Контроль за уровнем топлива осуществляется по 2-м топливомерным стеклам 5, расположенным на торцевых стенках бака по диагонали.

Кроме того, тепловоз оснащен автоматизированной универсальной системой измерения 3 уровня топлива в баке, позволяющей исключить недостатки, возникающие при использовании штатных измерительных реек.

6.1.3 Клапан слива топлива в соответствии с рисунком 5 крепится на днище отстойника бака и предназначен для слива отстоя и топлива из бака. Для выпуска топлива или отстоя отворачивается пробка 1 и на ее место вворачивается специальный наконечник, который отжимает шарик 3 от кольца 2, открывая доступ на слив через отверстия в корпусе клапана.

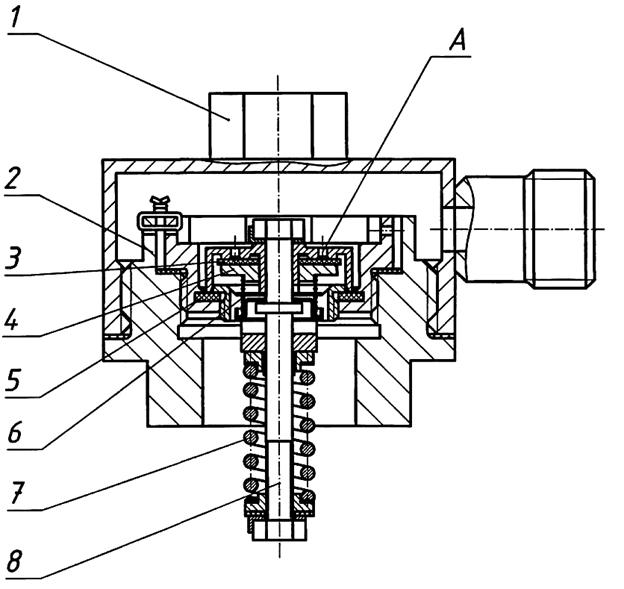

6.1.4 Топливоподкачивающий агрегат в соответствии с рисунком 6 обеспечивает заполнение топливом рабочего пространства плунжерных пар топливных насосов высокого давления дизель-генератора под давлением, необходимым для нормальной работы дизель-генератора во время его пуска. Он состоит из электродвигателя 1 и топливоподкачивающего насоса 4, установленных на плите 10 и соединенных муфтой 2. Муфтовое соединение валов электродвигателя и насоса закрыто ограждением 3.

Ведущая втулка 7, выполненная за одно целое с валом, имеет зубья с внутренним зацеплением, причем впадины зубьев сквозные, и наружной поверхностью втулка плотно прилегает к корпусу 5. С внутренней стороны зубья втулки также плотно прилегают к наружной поверхности серповидного выступа крышки 9. К внутренней поверхности этого выступа плотно прилегают зубья звездочки 6, сидящей на пальце 8, впрессованной в отверстие крышки и расположенной эксцентрично относительно оси вращения ведущей втулки. Прокладка 19 обеспечивает осевой зазор между ведущей втулкой и звездочкой, ведущей втулкой и корпусом насоса.

Топливо засасывается через фильтр грубой очистки из бака по всасывающему трубопроводу в полость В и заполняет промежутки между зубьями втулки и звездочкой и при их вращении выдавливается зубьями в полость Г, штуцер 11 и далее в нагнетательную магистраль, идущую к фильтру тонкой очистки.

Для предотвращения утечек топлива со стороны ведущей втулки 7 имеется уплотнение, состоящее из втулок 12, 13 ,18, уплотнительного кольца 17, сильфона 15 и пружины 14. Латунный гофрированный сильфон 15 одним концом припаян к бронзовой уплотнительной втулке 18, а другим - к бронзовой втулке 13, которая распирается пружиной 14 и прижимается торцом к торцу втулки 12, напрессованной на вал втулки 7, не допуская попадания топлива внутрь уплотнительного элемента. Для устранения вытекания топлива, просочившегося внутрь уплотнительного элемента, установлено дополнительно уплотнительное кольцо 17. Просочившееся топливо попадает на плиту и удаляется по трубе, соединенной с трубой слива грязного топлива с полок дизель-генератора, в сливной бак.

6.1.5 Предохранительный клапан в соответствии с рисунком 7 предназначен для поддержания необходимого давления в нагнетательном трубопро воде топлива, а также для перепуска избыточного топлива через подогреватель топлива в топливный бак в период подготовки к пуску и во время пуска дизель-генератора, предохраняя фильтрующие элементы фильтра тонкой очистки и уплотнений топливоподкачивающего агрегата от недопустимых давлений. Клапан отрегулирован на давление 0,25 МПа (2,5 кгс/см2).

1 - Пробка; 2 - Кольцо; 3 - Шарик; 4 - Корпус клапана;

5 - Пружина; 6 - Кольцо уплотнительное;

Рисунок 5 – Клапан слива топлива

1 – гайка колпачковая; 2 – болт регулировочный; 3 – гайка;

4 – прокладка; 5 – муфта; 6 – пружина; 7 – стержень; 8 – шайба упорная; 9 – клапан; 10 – корпус; 11 – пломба; 12 – проволока

Рисунок 7 – Клапан предохранительный

Полость А предохранительного клапана соединена с нагнетательной частью трубопровода топлива перед фильтром тонкой очистки, а полость Б - с трубопроводом слива избыточного топлива в топливный бак. Так как подача топливоподкачивающего агрегата более чем в два раза превышает потребность дизель-генератора, то при достижении давления в нагнетательном трубопроводе равного давлению, на которое отрегулированы предохранительный клапан, поднимается клапан 9, преодолевая усилие пружины 6 и соединяет нагнетательную полость А со сливом в бак. При уменьшении давления топлива меньше отрегулированного, клапан 9 садится на свое посадочное место под усилием предварительной затяжки пружины, устанавливаемого регулировочным болтом 2. Регулировочный болт закрывают колпачковой гайкой 1 и пломбируют.

6.1.6 Подогреватель топлива в соответствии с рисунком 8 включен в топливную систему и состоит из трубной части, сварной обечайки 2 и крышек 3 и 10. Трубная часть изготовлена из девяносто одной трубки 8, приваренных к трубным доскам 9.

Крышки 3 и 10 крепятся болтами к трубным доскам 9 и уплотнены паранитовыми прокладками.

Топливо подводится к нижнему патрубку 1, проходит по каналу, образованному обечайкой 2 и сегментными перегородками 7 и отводится через верхний патрубок 6. Перегородки удерживаются от осевого перемещения дистанционными трубками, надетыми на три трубки 11.

6.1.7 Фильтр грубой очистки служит для предварительной очистки топлива. Описание фильтра приведено в руководстве по эксплуатации дизель-генератора.

6.1.8 Фильтр тонкой очистки предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей. Описание фильтра приведено в отдельной инструкции, поставляемой с каждым фильтром.

6.1.9 Перепускной клапан поддерживает необходимое давление в топливном коллекторе дизеля при циркуляции топлива в топливной системе. Клапан открывается при давлении от 0,11 до 0,13 МПа (от 1,1 до 1,3 кгс/см2). Описание клапана проведено в руководстве по эксплуатации дизеля.

6.2 Масляная система

Масляная система в соответствии с рисунком 9 предназначена для подачи под избыточным давлением смазки в сопряженные детали рабочих механизмов дизеля и охлаждения ряда его узлов. Масло дизеля охлаждается водой в двух теплообменных аппаратах. Вода, охлаждающая масло в теплооб-менных аппаратах, сама охлаждается в секциях

В масляную систему включен полнопоточный, автоматический, самоочищающийся фильтр фирмы Болл-Кирх 26, установленный на дизеле.

Одновременно с этим, для более качественного регулирования температуры масла, особенно в зимнее время, на дизеле установлен терморегулятор 23. Необходимый температурный режим масла в диапазоне от 341 до 353 К (от 68 до 80°С) обеспечивается полным или частичным перепуском его мимо водомасляных теплообменников. При температуре масла выше 353 К (80 °С) весь поток масла после дизеля поступает в водомасляные теплообменники 2, а затем в самоочищающийся масляный фильтр и далее опять в дизель.

Таким образом, в кузове тепловоза устанавливается только маслопрокачивающий насос 21, а все остальные агрегаты масляной системы установлены непосредственно на дизеле

Маслопрокачивающий агрегат 21, с приводом от электродвигателя, предназначен для заполнения системы маслом под давлением не менее 0,02 МПа (0,2 кгс/см2) перед пуском дизеля и прокачки его после остановки.

После пуска дизеля маслопрокачивающий агрегат автоматически отключается и включаются два масляных шестеренчатых насоса; приводимые непосредственно дизелем.

Первый масляный насос при работающем дизеле засасывает масло из картера и направляет его в терморегулятор, из которого оно, в зависимости от температуры, поступает в водомасляные теплообменники или, минуя их, непосредственно на всасывание второго насоса. После этого масло поступает в автоматический самоочищающийся фильтр и далее в рабочие механизмы дизеля.

Работа системы контролируется по показаниям приборов на соответствующих диагностических экранах дисплея машиниста.

Сбор грязного масла из ресивера дизеля производится в специальную емкость 3, расположенную на топливном баке со стороны передней тележки. Слив из емкости производится через кран, установленный на нижнем листе бака.

Запас масла, необходимый для циркуляции, находится в поддизельной раме.

Для заправки масла в пoддизeльнyю paмy и слива его, кpомe горлoвины с правой стороны рамы дизель-генератора, имеется трубопровод, выведенный по обе стороны тепловоза с вентилями 7.Концы труб закрываются колпачками с прокладками внутри.

При заправке и сливе масла из системы и картера дизеля необходимо руководствоваться схемой.

Подробное описание узлов масляной системы и циркуляции масла в дизеле приведено в руководстве по эксплуатации дизель-генератора.

6.3 Водяная система

6.3.1 Водяная система предназначена для отвода тепла, выделяющегося при работе дизель-генератора.

Водяная система тепловоза закрытого типа имеет два контура циркуляции охлаждающей жидкости.

В первом контуре вода охлаждает втулки и крышки цилиндров дизеля, корпуса турбокомпрессора и выхлопных коллекторов. В холодное время года горячая вода используется для подогрева топлива и подогрева воды в баке умывальника. Эта система предусматривает высокотемпературное охлаждение.

Во втором контуре вода охлаждает масло дизеля в теплообменных аппаратах и надувочный воздух в охладителе надувочного воздуха.

Каждый контур циркуляции обслуживается своим водяным насосом, приводимым во вращение непосредственно от дизеля (установлены на дизеле). Оба контура имеют общий расширительный бак.

Водяная система работает под избыточным давлением от 0,05 до 0,075 МПа (от 0,5 до 0,75 кгс/см2). Давление возникает в результате выделения пара из воды и изменяется в зависимости от режима работы дизеля. Избыточное давление поддерживается паровоздушным клапаном, находящимся в верхней части расширительного бака. В предохранительном клапане имеется обратный клапан, открывающийся при образовании в системе вакуума от 0,004 до 0,008 МПа (от 0,04 до 0,08 кгс/см2).

В отстое при достижении температуры воды в любом из контуров

298 К (25 оС) вода подогревается в электронагревателях ТЭНами и электронасосами, осуществляется её циркуляция в обоих контурах.

Заправка системы водой производится через заправочные горловины, расположенные с разных сторон тепловоза. Заправка водой производится до появления воды из вестовой трубы водяного бака.

В водяной системе установлены водяные фильтры в соответствии с рисунком 10, в которых необходимо менять фильтрующие элементы по результатам диагностики системы по изменению давления. Превышение давления на 20 % свидетельствует о засорении фильтра.

6.3.2 Упругое компенсирующее соединение в

соответствии с рисунком 12 устанавливаются на трубопроводе

в местах подвода и отвода воды и масла к дизелю и от дизеля, а также

на подпиточных и перепускных трубах. Оно предназначено для

предохранения труб от воздействия

сил вибрации и тепловых расширений, возникающих при работе дизель-генератора.

Уплотнение состоит из патрубка 8, приваренного к трубе, подвижного 7

и неподвижного 6 фланцев и уплотнительного кольца 3, зажимаемого

между фланцами и патрубком 8. Элементом,

гасящим вибрацию и уплотняющим соединение,

является уплотнительное кольцо. Соединение позволяет компенсировать температурные изменения длины трубопровода и погрешности сборки. Зазор А между фланцами соединения должен быть от 8 до 2 мм.

6.3.3 Фильтр водяной в соответствии с рисунком 11 предназначен для фильтрации охлаждающей жидкости от взвешенных частиц с целью предупреждения загрязнения радиаторных секций холодильника тепловоза. Подробное описание фильтра приведено в паспорте на фильтр, входящем в комплект документации, поставляемой с тепловозом.

6.3.4 Паровоздушный клапан в соответствии с рисунком 13 предназначен для поддержания необходимого давления в расширительном баке при высокотемпературном режиме охлаждения дизеля и для сообщения бака с атмосферой при появлении разрежения в водяной системе. Клапан установлен в верхней части бака.

При повышении давления в баке более чем в интервале от 0,05 до 0,075 МПа (от 0,5 до 0,75 кгс/см2) шток парового клапана 8 поднимается вверх, преодолевая сопротивление пружины 7. После поднятия штока клапана образуется кольцевой зазор между прокладкой 5 и посадочной поверхностью клапана. Через этот зазор выходит пар из бака в атмосферу. При установившемся нормальном давлении в баке шток клапана 8 опускается вниз и прижимается к прокладке 5, обеспечивая герметичность, и дальнейшее понижение давления в баке прекращается.

При охлаждении воды в расширительном баке образуется разрежение. А при достижении его от 5 до 10 кПа (от 0,05 до 0,1 кгс/см2) под действием избыточного атмосферного давления опускается тарелка 4 обратного клапана, сжимая пружину 6. После открытия обратного клапана внутренняя полость бака сообщается с атмосферой через отверстия А. Как только давление в баке выровняется с атмосферным, пружина 6 прижмет тарелку 4 к штоку клапана 8. Герметичность закрытия обеспечивается прокладкой 3.

1 - Крышка; 2 - Корпус; 3 - Прокладка; 4 - Тарелка;

5 – Прокладка; 6 - Пружина; 7 - Пружина; 8 - Шток клапана,

А - Отверстия для выпуска воздуха.

Рисунок 13 – Клапан паровоздушный

содержание .. 1 2 3 4 ..