1 . 4

Комбайн КВК-6033С. Состав комбайна

Комбайн состоит из измельчителя самоходного 1 (рисунок 1.1), жатки 2 для грубостебельных культур шириной захвата 3 м, подборщика 6 шириной захвата 3 м, жатки 3 для трав (с транспортной тележкой) шириной захвата 5 м.

1 – самоходный измельчитель; 2 – жатка для грубостебельных культур;

3 – жатка для трав; 4 – тележка передняя; 5 – тележка задняя; 6 – подборщик Рисунок 1.1 – Комбайн кормоуборочный самоходный КВК-6033С

По отдельному заказу за отдельную плату комбайн может комплектоваться:

-

доизмельчающим устройством;

-

стеклоочистителем и стеклоомывателем заднего стекла кабины; Конструкция комбайна предусматривает возможность установки:

-

оборудования для внесения биоконсервантов в измельченную массу методом пневматического распыления. Установку оборудования выполняет его изготовитель по заявке производителя или потребителя комбайна;

-

автоматической централизованной системы смазки. Установку системы выполняет ее изготовитель по заявке производителя или потребителя комбайна.

1 . 5

Комбайн КВК-6033С. Устройство и работа

1 . 5 . 1 С а м о х о д н ы й и з м е л ь ч и т е л ь

Самоходный измельчитель (рисунок 1.2) представляет собой машину рамной конструкции с двигателем, питающе-измельчающим аппаратом, доизмельчающим аппаратом, ускорителем выброса, силосопроводом, гидросистемами привода ходовой части, рабочих органов, привода адаптеров и питающего аппарата, электрооборудованием, кабиной с органами управления и приборами контроля.

.

1 – аккумуляторные батареи; 2 – пневмосистема; 3 –бункер; 4 силосопровод; 5 – кабина;

6 – рулевая колонка; 7 – питающе-измельчающий аппарат; 8 – гусеничная тележка;

-

климатическая установка; 10 – моторная установка

Рисунок 1.2 – Самоходный измельчитель

1 . 5 . 2 М о т о р н а я у с т а н о в к а

Для привода ходовой части и рабочих органов комбайна служит моторная установка, состоящая дизельного двигателя 3 (рисунок 1.3) с системами обеспечения работоспособности.

Двигатель установлен на амортизаторах 5 и закреплен на раме комбайна.

Блок радиаторов 7 установлен на амортизирующих пластинах. В состав блока радиаторов входят радиаторы охлаждающей жидкости, масла и надувочного воздуха.

Для снижения избыточного давления в системе охлаждения в пробке заливной горловины расширительного бачка 4 установлен паровоздушный клапан.

Слив охлаждающей жидкости из системы производится через сливной краник на теплообменнике двигателя и штуцер на патрубке нижней водяной трубы 9.

1 – труба выхлопная; 2 – глушитель; 3 – двигатель; 4 – бачок расширительный; 5 амортизатор; 6 – труба воздушная; 7 – блок радиаторов; 8 – диффузор вентилятора; 9 труба водяная;10 – воздухоочиститель;11 – главный привод

Рисунок 1.3 – Моторная установка

Для очистки подаваемого в цилиндры воздуха установлен воздухоочиститель

10 сухого типа с применением в качестве фильтрующего элемента бумажных фильтр-патронов. Воздухоочиститель закреплен хомутами под крышкой капотов.

Надежная и экономичная работа двигателя обеспечивается только при полной герметичности системы питания воздухом.

1 . 5 . 3 П и т а ю щ е и з м е л ь ч а ю щ и й а п п а р а т

Питающе-измельчающий аппарат состоит из измельчающего аппарата 3 (рисунок 1.4) на котором установлено заточное устройство 5 с гидромотором 6, питающего аппарата 8, в раме которого установлены четыре вращающихся вальца: задний верхний валец, передний верхний валец 11, гладкий валец, нижний валец 12.

С левой стороны по ходу комбайна установлен редуктор 10 привода питающего аппарата.

С правой стороны установлен редуктор 2 привода верхних вальцов.

1, 7 скобы; 2 – редуктор привода верхних вальцов; 3 измельчающий аппарат; 4 – электромеханизм крышки; 5 заточное устройство; 6 – гидромотор привода заточного устройства; 8 – рама питающего аппарата; 9 – кардан привода редуктора верхних вальцов;

-

– редуктор привода питающего аппарата; 11 – верхний валец; 12 нижний валец; Рисунок 1.4 Питающе-измельчающий аппарат

1 . 5 . 4 И з м е л ь ч а ю щ и й а п п а р а т

Измельчающий аппарат состоит из рамы 10 (рисунок 1.5), в которой установлен подбрусник 2 с противорежущим брусом 14 и измельчающий барабан 13. В нижней части рамы крепится сменный поддон 15. На раме в верхней части измельчающего аппарата установлено заточное устройство 5 (рисунок 1.4) с гидромотором 6.

Измельчающий барабан шевронного типа, имеет два ряда ножей по 10 ножей в каждом ряду.

Привод измельчающего барабана осуществляется от двигателя клиноременной передачей.

Для дробления зерен кукурузы вместо гладкого поддона устанавливается пассивный доизмельчитель зерен кукурузы (реккатер), который представляет собой поддон с установленными на нем бичами, имеющими рифленую поверхность.

Пассивный доизмельчитель зерен кукурузы приобретается потребителем за отдельную плату и устанавливается самостоятельно.

Пассивный доизмельчитель применяется при уборке кукурузы в фазе восковой спелости, при влажности зерна кукурузы не более 40 %.

1, 3, 4, 5, 9, 16, 17 – болты; 2 – подбрусник; 6 – опора ножа; 7 – нож; 8 – прижим ножа; 10 – рама барабана; 11 – крышка; 12 – крыша; 13 – барабан измельчающий; 14 противорежущий брус; 15 – поддон

Рисунок 1.5 Измельчающий аппарат

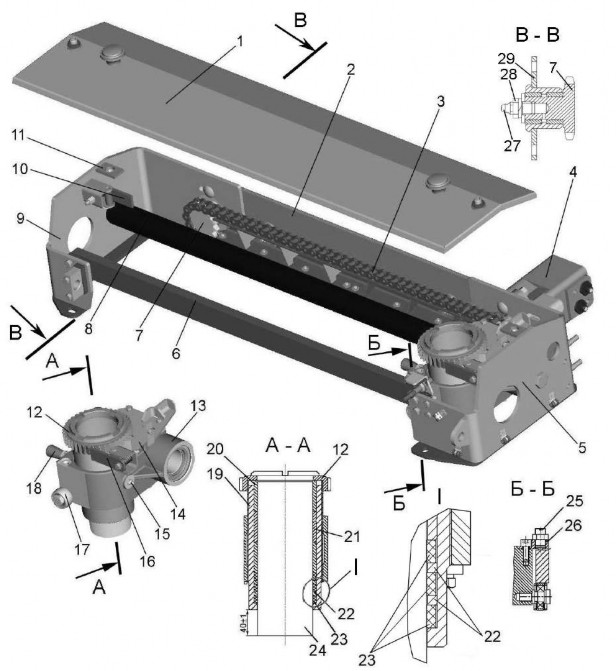

1 . 5 . 5 З а т о ч н о е у с т р о й с т в о

Устройство заточное (рисунок 1.6) автоматического действия установлено на раме измельчающего аппарата и предназначено для заточки ножей. Зазор между противорежущим брусом и ножами должен быть 0,3 0,8 мм.

1 – крышка; 2 – ограждение; 3 цепь; 4 – гидромотор заточного устройства;

5, 9 кронштейны; 6, 8 –направляющие; 7 звездочка; 10, 16 упоры; 11 – опора;

12 колесо храповое; 13 – каретка; 14 – прижим; 15 – масленка; 17 – ролик; 18 – фиксатор; 19 – втулка резьбовая; 20, 21 втулки; 22 – кольца; 23 – кольца резиновые; 24 брусок абразивный; 25 – устройство стопорное; 26 – планка;27 – масленка; 28 – штуцер; 29 втулка

Рисунок 1.6 – Устройство заточное

1 . 5 . 6 С и с т е м а т р а н с п о р т и р о в к и и з м е л ь ч е н н о й м а с с ы

Система транспортировки измельченной массы (рисунок 1.7) состоит из: камеры приемной 9, ускорителя выброса 7, основания 6 силосопровода, силосопровода 3 и козырьков 1, 3.

1, 3 козырьки; 2,4, 10 – гидроцилиндры; 5 – гидромотор; 6 – основание силосопровода; 7 – ускоритель выброса; 8 – активный доизмельчитель зерен кукурузы (опция); 9 – камера приемная

Рисунок 1.7 Система транспортировки измельченной массы

Силосопровод 3 предназначен для направления потока измельченной массы в транспортное средство.

Основание силосопровода 6 состоит из тумбы и вращающейся опоры, на которую устанавливается силосопровод 3. Опора приводится в движение гидромотором 5 посредством червячной передачи.

К основанию приемной камеры 3 (рисунок 1.8) болтами прикреплен сменный лист 1 из износостойкого материала.

Для открытия приемной камеры предусмотрен механизм с фиксаторами 2, 5 которые при повороте втулки 6 расфиксируют приемную камеру, после чего она поворачивается отводиться от измельчающего аппарата

1 – лист сменный; 2, 5 фиксаторы; 3 – камера приемная; 4 – болт; 6 – втулка

Рисунок 1.8 – Камера приемная

1 . 5 . 7 У с к о р и т е л ь в ы б р о с а

На основании силосопровода установлен ускоритель выброса измельченной массы, обеспечивающий улучшение швыряния и дополнительное дробление зерен кукурузы.

На роторе 8 (рисунок 1.9) установлены восемь швыряющих лопастей 10.

К крышке 5 болтами прикреплен сменный лист из износостойкого материала.

1 – корпус подшипника; 2, 4, 9 – болты; 3 – корпус ускорителя; 5 – крышка; 6 – ручка;

7 – тяги; 8 – ротор;10 – лопасть

Рисунок 1.9 Ускоритель выброса

1 . 5 . 8 Д о и з м е л ь ч а ю щ е е у с т р о й с т в о

Для дробления и плющения зерен кукурузы в фазе восковой или полной спелости зерна используется доизмельчающее устройство дискового типа.

Разрушение зерен кукурузы в устройстве доизмельчающем осуществляется с помощью двух вальцов 1, 2 (рисунок 1.10) дискового типа. Передний валец 2 установлен неподвижно, задний валец 1 имеет возможность перемещаться относительно переднего вальца, для регулировки зазора между вальцами. Минимальный зазор (2 мм.) между дисками вальцов выставляется на заводе – изготовителе. Во избежание аварийной поломки минимальный зазор уменьшать не допускается. Изменение зазора осуществляется вращением тяг 4, с двух сторон доизмельчающего устройства, при отпущенных гайках и контролируется по двум шка-

лам 8.

Активный доизмельчитель применяется при уборке кукурузы в фазе восковой спелости, при влажности зерна кукурузы не более 40 %.

Наличие активного доизмельчителя зерен кукурузы и ременной передачи его привода оговаривается отдельно при заказе комбайна. Установку активного доизмельчителя и ременной передачи выполняет предприятие-изготовитель.

1 – валец задний, 2 – валец передний; 3 – ручка; 4 – тяга; 5 – пружина; 6 – корпус;

7 указатель; 8 – шкала

Рисунок 1.10 – Активный доизмельчитель зерен кукурузы (доизмельчающее устройство)

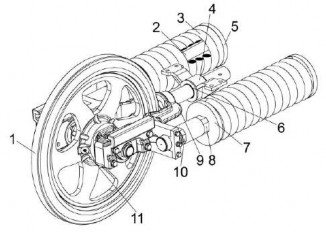

1 . 5 . 9 Т е л е ж к а г у с е н и ч н а я

Тележка гусеничная состоит из сварной рамы, моста ведущего с бортовыми редукторами 12 (рисунок 1.11), на которых крепятся звездочки ведущие 7, резиноармированных гусениц 8, 13, кареток задних 5 и передних 4, катков поддерживающих 3, 6, механизмов 2 натяжения гусениц. Привод тележки гусеничной осуществляется от гидромоторов 9, 11.

Конструкция моста ведущего позволяет использовать резиноармированную гусеницу шириной 600 мм и 700 мм.

1 – каток направляющий; 2 механизм натяжения; 3, 6 катки поддерживающие;

4 каретка передняя; 5 каретка задняя; 7 – звездочка ведущая; 8, 13 – гусеницы; 9, 11 – гидромоторы; 10 – балка моста ведущего; 12 – редуктор бортовой

Рисунок 1.11 – Тележка

![]()

1 . 5 . 9 . 1 М о с т в е д у щ и й

Мост ведущий состоит из сварной балки моста 3 (рисунок 1.12), бортовых редукторов 1, 5, гидромоторов 7, 8, тормозных механизмов 6, 9 и соединительных

муфт 2, 4.

Бортовые редуктора 1, 5 закреплены на фланцах кронштейнов балки моста 3 и предназначены для увеличения крутящего момента, передаваемого на звездочки ведущие.

1, 5 –бортовые редуктора; 2, 4 – муфты; 3 балка моста; 6, 9 механизмы тормозные;

7, 8 – гидромоторы

Рисунок 1.12 – Мост ведущий

1 . 5 . 9 . 2 М е х а н и з м н а т я ж е н и я г у с е н и ч н ы х л е н т

На гусеничной тележке установлены два механизма натяжения гусеничных лент по одному на каждую.

Механизм включает: направляющее колесо 1 (рисунок 1.13) с опорами, подшипниками и осью, вилку 9, направляющий кронштейн 4 с направляющей втулкой 6, пружины натяжения 3 и болты натяжения 2.

1 колесо направляющее; 2 болт пружины; 3 пружина; 4 кронштейн; 5 упор пружины; 6 втулка; 7 шайба направляющая; 8 гайка; 9 вилка; 10 гайка регулировки натяжения; 11 масленка

Рисунок 1.13 Механизм натяжения

Центральные штоки вилок 9 (рисунок 1.13) перемещаются в направляющих втулках 6 направляющих кронштейнов 4, обеспечивая перемещение направляющих колес без перекосов.

Стяжной гайкой 8 пружины стянуты до нужного размера (по торцам пружины). Задние концы пружин опираются на упоры 5, фиксируемые специальными выступами рамы, на передних концах болтов накручены регулировочные гайки 10, которые наружной цилиндрической поверхностью входят в специальные отверстия опор направляющего колеса. Для удобства снятия пружин отверстия опор выполнены в виде бугельных разъемов.

1 . 5 . 9 . 3 К а р е т к и

На тележке применены два вида кареток: пятикатковые передние (рисунок

1.14) и четырехкатковые задние (рисунок 1.15).

Катки опорные передней и задней кареток попарно крепятся на осях, вращающихся на подшипниках корпуса.

1 каток опорный; 2 болт; 3 рама каретки; 4, 7 пружины; 5 винт; 6 гайка прорезная;

8 траверса каретки; 9 – ось

Рисунок 1.14 Каретка передняя

1 каток опорный; 2 болт; 3 рама каретки; 4, 7 пружины; 5 винт; 6 гайка прорезная;

8 траверса каретки; 9 – ось

Рисунок 1.15 Каретка задняя

1 . 5 . 10 Г и д р о с и с т е м а к о м б а й н а

Гидросистема комбайна состоит из гидросистемы привода ходовой части, гидросистемы привода рабочих органов, гидросистемы силовых гидроцилиндров.

Принципиальная гидравлическая схема комбайна приведена в приложении А (рисунок А.1).

1 . 5 . 1 0 . 1 Г и д р о с и с т е м а п р и в о д а х о д о в о й ч а с т и

Гидросистема привода ходовой части предназначена для передачи мощности от двигателя к гидромоторам ведущих звездочек и бесступенчатого регулирования скорости движения комбайна.

1 . 5 . 1 0 . 2 Г и д р о с и с т е м а с и л о в ы х г и д р о ц и л и н д р о в .

В состав гидросистемы силовых гидроцилиндров входят: гидросистема привода рабочих органов и гидросистема рулевого управления.

Гидросистема силовых гидроцилиндров предназначена для управления исполнительными механизмами:

-

гидроцилиндрами:

-

навески;

-

подъема/опускания силосопровода;

-

управления козырьками силосопровода;

-

подьема и опускания задней крышки бункера;

-

подьема и опускания бункера;

-

-

гидромоторами:

-

привода заточного устройства;

-

поворота силосопровода

-

1 . 5 . 1 0 . 3 Г и д р о с и с т е м а п р и в о д а р а б о ч и х о р г а н о в

Гидросистема привода рабочих органов предназначена для привода питающего аппарата, адаптеров и выгрузного транспортера бункера.

Гидросистема привода питающего аппарата оснащена системой экстренного останова вальцов питающего аппарата.

В случае обнаружения ферромагнитного или неферромагнитного постороннего предмета от датчика металлодетектора или камнедетектора поступает сигнал на электронный блок управления, который в свою очередь подает электрический сигнал на соответствующие электромагниты гидроблока экстренного останова и насоса.

В гидроблоке экстренного останова происходит практически мгновенное запирание сливной линии гидромотора и объединение напорной магистрали насоса с возвратной, а на насосе – перевод наклонной шайбы в нейтральное положение (нулевая производительность).

Также в гидросистеме комбайна реализована возможность регулирования длины резки из кабины переключателем посредством электронного блока управления. В зависимости от электрического сигнала, поступающего с электронного блока управления на электропропорциональный соленоид аксиально поршневого насоса, наклонная шайба принимает соответствующее положение, устанавливая определенную производительность, от чего, в свою очередь, изменяется частота вращения гидромотора привода вальцов питающего аппарата, и как результат, длина резки.

на.

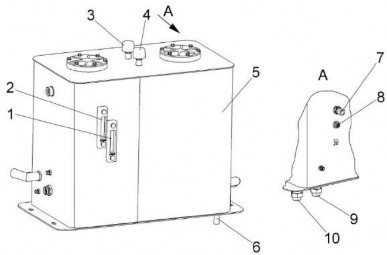

1 . 5 . 1 0 . 4 Б а к м а с л я н ы й

Бак масляный 5 (рисунок 1.16) является общим для всех гидросистем комбай-

Контроль уровня масла – визуальный, по указателям уровня масла 1, 2, рас-

положенным на маслобаке, слева (по ходу движения) комбайна при открытом боковом капоте.

Бак масляный снабжен штуцером сливным 6 с магнитом. Для поддержания внутри бака атмосферного давления имеются два сапуна 3, 4.

Уровень масла должен находиться между «Минимальный уровень» нижнего маслоуказателя 1 и «Максимальный уровень» верхнего маслоуказателя 2.

При этом штоки гидроцилиндров перемещения ПИА полностью втянуты и давление в линии зарядки ПГА (гидровывешивание – копирование адаптером рельефа почвы) равно нулю (контролируется по показаниям бортового компьютера или по показаниям манометра установленного на правой стойке кабины).

Не допускается работа комбайна при уровне масла ниже минимального уров-

ня.

1, 2 – указатели уровня масла; 3, 4 – сапуны; 5 – бак масляный; 6 – штуцер сливной;

7 – датчик гидросигнализатор; 8 – датчик аварийной температуры; 9, 10 – гидроклапаны обратные

Рисунок 1.16 – Бак масляный

1 . 5 . 1 0 . 5 Ф и л ь т р а ц и я м а с л а в г и д р о с и с т е м е к о м б а й н а Фильтрация масла в гидросистеме комбайна осуществляется фильтрами тон-

кой очистки:

-

всасывающим установлен в гидросистеме привода ходовой части;

-

напорным установлен в гидросистеме силовых гидроцилиндров;

-

всасывающим установлен в гидросистеме привода питающего аппарата и адаптеров;

-

сливным установлен в гидросистеме силовых гидроцилиндров.

![]()

При срабатывании клапана – сигнализатора 8 (рисунок 1.17), установленного на напорном фильтре, замените фильтроэлемент напорного фильтра, независимо от периодичности его обслуживания.

1, 6, 7, кольца уплотнительные; 2 – головка фильтра; 3 – стакан; 4 фильтроэлемент;

5 – пружина; 8 – клапан-сигнализатор

Рисунок 1.17 – Фильтр напорный

Всасывающий и сливной фильтры идентичны по конструкции. На корпусе всасывающего фильтра (рисунок 1.18) установлен вакуумметр 4, на корпусе сливного фильтра установлен манометр 4. Вакуумметр и манометр предназначены для контроля степени засоренности фильтроэлемента соответствующего фильтра.

1 – фильтроэлемент; 2, 5 – штуцера; 3 – головка фильтра; 4 – вакуумметр для всасывающего фильтра (манометр для сливного фильтра)

Рисунок 1.18 – Всасывающий и сливной фильтры тонкой очистки

При входе стрелки вакуумметра или манометра в красную зону (при показаниях – 0,25 МПа вакуумметра или 0,25 МПа манометра), замените фильтроэлементы соответствующего фильтра, независимо от периодичности их обслуживания.

![]() ЗАПРЕЩАЕТСЯ эксплуатация

комбайна при входе стрелки вакууметра или манометра фильтра в красную зону (при

показаниях – 0,25 МПа вакуумметра или 0,25 МПа манометра).

ЗАПРЕЩАЕТСЯ эксплуатация

комбайна при входе стрелки вакууметра или манометра фильтра в красную зону (при

показаниях – 0,25 МПа вакуумметра или 0,25 МПа манометра).

Значение давления (вакуума) контролировать при номинальных оборотах двигателя и температуре масла 50 70 0С.

При замене фильтроэлемента сливного и всасывающего фильтров перекрывать сливные магистрали в маслобак запорными кранами.

![]() ПРЕДОСТЕРЕЖЕНИЕ:

После замены фильтроэлементов запорные краны открыть!

ПРЕДОСТЕРЕЖЕНИЕ:

После замены фильтроэлементов запорные краны открыть!

1 . 5 . 11 Э л е к т р о о б о р у д о в а н и е

Система электрооборудования – однопроводная, постоянного тока, напряжением 24 В.

Электрооборудование комбайна включает в себя источники электроснабжения, контрольно-измерительные приборы, приборы наружного и внутреннего освещения, световой и звуковой сигнализации, датчики, жгуты, провода.

Источниками электроснабжения являются генератор и две аккумуляторные батареи соединенные последовательно.

Схема электрическая принципиальная комбайна представлена в приложении Б, рисунки Б.1 – Б.7

Перечень элементов схемы электрической принципиальной представлен в приложении Б, таблица Б.1.

1 . 5 . 12 С и с т е м а з а щ и т ы п и т а ю щ е – и з м е л ь ч а ю щ е г о а п п а р а т а

Система защиты питающе – измельчающего аппарата состоит из блока управления металлодетектором, датчика металлодетектора, датчика камнедетектора и жгутов.

Блок управления находится в электрошкафу и предназначен для управления питающе-измельчающим аппаратом, а также формирования команды экстренного останова привода вальцов питающего аппарата при получении от датчика металлодетектора сигнала об обнаружении ферромагнитных предметов или от датчика камнедетектора об обнаружении твердых неферромагнитных предметов.

1 . 5 . 1 2 . 1 М е т а л л о д е т е к т о р

Металоодетектор предназначен для защиты измельчающего аппарата комбайна от попадания металлосодержащих (ферромагнитных) предметов и снижения вероятности его повреждения.

Примечание Порядок настройки и проверки работоспособности металлодетектора (пункт 2.7.5.1).

![]() ВНИМАНИЕ:

Способность

металлодетектора обнаруживать ферромагнитные предметы во многом зависит не

только от чувствительности датчика, но и от размеров, формы, объема содержания

ферромагнитного материала в предмете, расстояния от предмета до датчика при

прохождении в зоне обнаружения, физико-механических свойств убираемых растений!

ВНИМАНИЕ:

Способность

металлодетектора обнаруживать ферромагнитные предметы во многом зависит не

только от чувствительности датчика, но и от размеров, формы, объема содержания

ферромагнитного материала в предмете, расстояния от предмета до датчика при

прохождении в зоне обнаружения, физико-механических свойств убираемых растений!

В связи с этим изготовитель не может гарантировать обнаружение и задержание всех находящихся на поле посторонних ферромагнитных предметов.

Перед началом уборочных работ, особенно вблизи населенных пунктов и дорог, предварительно очистите поле от посторонних предметов.

При срабатывании металлодетектора и остановки рабочих органов необходимо остановить комбайн, поднять адаптер, отъехать на несколько метров назад и включить реверс рабочих органов для удаления постороннего предмета из питающего аппарата. После этого найти и удалить посторонний предмет и продолжить работу.

Если посторонний предмет не обнаружен, рекомендуется оставить засоренную посторонними предметами часть валка или стеблестоя убираемой культуры, проехать 2-3 м, после чего опустить адаптер в рабочее положение и продолжить уборку.

![]() ВНИМАНИЕ: Поиск

металлического предмета разрешается производить только после полной остановки

всех вращающихся частей комбайна, при неработающем двигателе и установки

комбайна на ручной тормоз!

ВНИМАНИЕ: Поиск

металлического предмета разрешается производить только после полной остановки

всех вращающихся частей комбайна, при неработающем двигателе и установки

комбайна на ручной тормоз!

Необходимо учитывать, что работоспособность муфты экстренного останова питающего аппарата, возобновляется только после включения реверса рабочих органов. Металлодетектор приводится в рабочее состояние после включения прямого хода питающего аппарата.

Неудаление ферромагнитных предметов из технологического тракта после срабатывания системы защиты может стать причиной повторной остановки рабочих органов. В этом случае вышеописанные операции следует повторить.

Повторное попадание ферромагнитных предметов в рабочие органы и прохождение их через зону обнаружения без срабатывания металлодетектора может произойти:

-

при длительной работе реверса, из-за смешивания листостебельной массы из адаптера с массой, содержащей ферромагнитный предмет;

-

при кратковременном включении реверса, недостаточном для удаления постороннего ферромагнитного предмета из питающего аппарата и адаптера;

-

при включении после реверса рабочего хода при частоте вращения ВОМ ниже номинальной (пониженная скорость перемещения зеленой массы из-за низкой частоты вращения вальцов питающего аппарата снижает вероятность обнаружения постороннего предмета);

-

из-за быстрого переключения направления вращения вальцов (с целью извлечения ферромагнитного предмета из технологического тракта) после срабатывания металлодетектора.

![]() ВНИМАНИЕ: Выполнение

операций, приводящих к повторному попаданию ферромагнитного предмета в вальцы

питающего аппарата, запрещается!

ВНИМАНИЕ: Выполнение

операций, приводящих к повторному попаданию ферромагнитного предмета в вальцы

питающего аппарата, запрещается!

1 . 5 . 1 2 . 2 К а м н е д е т е к т о р

Камнедетектор входит в систему защиты измельчающего аппарата и снижения вероятности его повреждения посторонними немагнитными предметами.

Датчик камнедетектора расположен на кронштейне питающего аппарата и предназначен для обнаружения твердых неферромагнитных предметов. При прохождении растительной массы между вальцами происходит ее подпрессовка, и если в ней находится твердый предмет, то он, попадая между вальцами, вызывает резкое перемещение верхнего вальца, а вместе с ним и датчика камнедетектора. Перемещение фиксируется датчиком, и сигнал подается в электронный блок пульта управления. Этот сигнал вызывает такие же действия, что и сигнал, поступающий от датчика металлодетектора.

В зависимости от состояния переключателей на пульте управления формируются команды для следующих режимов работы питающего аппарата:

РАБОЧИЙ ХОД в этом режиме подача растительной массы осуществляется в направлении питающе измельчающего аппарата. Режим включается при удержании клавиши РАБ.ХОД в положение РАБОЧИЙ ХОД при этом должен быть предварительно включен главный привод.

РЕВЕРС в этом режиме вальцы питающего аппарата вращаются в обратном направлении, при котором подача растительной массы осуществляется в направлении от измельчающего и питающего аппаратов. Режим включается при удержании переключателя НТР/РЕВЕРС в положение РЕВЕРС, кроме того, при удержании переключателя в этом положении осуществляется блокировка системы защиты.

НЕЙТРАЛЬ в этом режиме отсутствует подача растительной массы в питающий аппарат.

Примечание Порядок настройки и проверки работоспособности камнедетектора изложен в пункте 2.7.5.2.

![]()

ВНИМАНИЕ: Способность камнедетектора обнаруживать посторонние немагнитные предметы зависит не только от настройки уровня чувствительности, но и от размеров, формы посторонних предметов, расположения их в слое растительной массы, а также от физико-механических свойств убираемых растений, параметров валка!

В связи с этим изготовитель не может гарантировать обнаружение и задержание всех находящихся на поле посторонних немагнитных посторонних предметов.

Перед началом уборочных работ очистите поле от посторонних немагнитных предметов.

При срабатывании камнедетектора порядок действий механизатора аналогичен порядку, описанному для металлодетектора.

1 . 5 . 13 С и с т е м а и з м е р е н и я ч а с т о т ы в р а щ е н и я

Система измерения частоты вращения предназначена для измерения частоты вращения коленчатого вала двигателя, измельчающего барабана, вальцов питающего аппарата и скорости движения комбайна. В состав системы входят: модуль терминальный графический, установленный на отдельном кронштейне в кабине, модуль бортинформатора, модуль управления питающим аппаратом, установленные в электрошкафу в кабине, и датчики бесконтактные оборотов ДХ-301 ЛОГ и ДХ-303.

Измерение частоты вращения вала дизеля контролируется по электрическому сигналу частоты генератора двигателя.

Датчик измерения частоты вращения вала измельчающего барабана установлен на кронштейне на расстоянии 1,5 – 2,5 мм от звездочки, установленной на валу барабана.

Датчик измерения частоты вращения вальцов питающего аппарата установлен в редукторе привода питающего аппарата на расстоянии 1,5 – 2,5 мм от шестерни, установленной в редукторе привода вальцов питающего аппарата.

Датчик измерения скорости движения установлен на кронштейне на расстоянии 1,5 – 2,5 мм от звездочки, установленной на выходном валу коробки передач.

![]()

1 . 5 . 14 П н е в м о с и с т е м а

Пневмосистема комбайна предназначена для очистки воздушных фильтров двигателя, кабины, очистки сот блока радиаторов моторной установки от растительных остатков.

Схема пневматическая принципиальная пневмосистемы комбайна приведена в приложении В (рисунок В.1).

Пневмовывод 4 (рисунок 1.19) предназначен для подсоединения шланга с пневмопистолетом (из комплекта ЗИП) для обдува любой точки комбайна.

На пневмовывод установлена заглушка, для предотвращения попадания влаги и грязи.

1 – регулятор давления 2, 3 – ресиверы; 4 – пневмовывод; 5 – манометр; 6 – рукав низкого давления; 7 – рукав высокого давления; 8 трубопровод

Рисунок 1.19 – Пнемосистема

Клапаны слива конденсата, установленные на ресиверах 2, 3 предназначены для слива конденсированной влаги из ресиверов, и при необходимости, сброса давления в пневмосистеме.

Регулятор давления 1 автоматически регулирует давление в пневмосистеме в диапазоне от 6 до 8 бар.

Величина давления в пневмосистеме контролируется по манометру 5.

1 . 5 . 1 5 У с т а н о в к а у п о р о в

Упоры 2 (рисунок 1.20) предназначены для выполнения ремонтных работ или технического обслуживания под поднятым бункером.

Для установки упоров необходимо:

-

поднять бункер;

-

извлечь фиксаторы 1;

-

установить упоры 2 и фиксаторы 1 в положение Б, с обеих сторон комбайна; После проведения работ по ремонту или техническому обслуживанию:

-

извлечь фиксаторы 1;

-

опустить упоры 2 (установить упоры 2 и фиксаторы 1 в положение А), с обеих сторон комбайна;

-

опустить бункер.

1 – фиксатор; 2 – упор.

Рисунок 1.20 – Установка упоров

ЗАПРЕЩАЕТСЯ проводить ремонт или техническое обслуживания под поднятым бункером без использования специальных упоров.

ВНИМАНИЕ: Перед ремонтом или техническим обслуживанием под поднятым бункером, установите упоры!

1 . 6 О р г а н ы у п р а в л е н и я и п р и б о р ы

1 . 6 . 1 К а б и н а

На комбайне установлена одноместная кабина повышенной комфортности с системой кондиционирования воздуха. Предусмотрены места для установки автомагнитолы (поставляется по отдельному заказу), термоса, огнетушителя и аптечки. В кабине имеется дополнительное сиденье.

Расположение органов управления комбайном и оборудование кабины показано на рисунке 1.21.

1 – пульт управления; 2 – модуль терминальный; 3 – рукоятка управления скоростью движения; 4 – панель боковая; 5 – молоток специальный; 6 – шторка солнцезащитная; 7, 10 – зеркала; 8 – маяк проблесковый; 9 – стеклоочиститель; 11 – ручка врутренняя;

12 – ручка наружная; 13 – дверь; 14 – дополнительное сиденье; 15, 20 – карманы; 16 – сиденье оператора; 17 – стояночный тормоз; 18 – рулевая колонка; 19 – педаль гидравлического тормоза

Рисунок 1.21 Кабина

-

– пульт управления закреплен на кронштейне, жестко связанном с сиденьем оператора и перемещается в вертикальном направлении вместе с сиденьем.

На пульте располагается рукоятка управления скоростью движения и закреплен модуль терминальный.

За рукояткой управления скоростью находится подлокотник.

На пульте располагаются основные элементы управления рабочими органами комбайна.

-

– модуль терминальный предназначен для вывода информации с датчиков на дисплей.

-

– рукоятка управления скоростью движения предназначена для изменения скорости и направления движения комбайна.

-

– панель боковая предназначена для запуска двигателя и управления отдельными функциями.

-

– молоток специальный. Предназначен для разрушения стекла кабины при возникновении аварийной ситуации в случае заблокирования двери кабины.

-

– шторка солнцезащитная. Предназначена для защиты оператора от прямых солнечных лучей. Для опускания потянуть вниз за язычок шторки, для поднятия потянуть вниз за шнурок.

7, 10 – зеркала заднего вида.

-

– маяк проблесковый включается при движении по дорогам общего пользования.

-

– стеклоочиститель предназначен для очистки лобового стекла.

-

– дверь входа в кабину. Для открытия двери снаружи необходимо вставить ключ в замок, повернуть его против часовой стрелки, вынуть ключ, нажать на кнопку ручки 12, открыть дверь. Для открытия двери изнутри необходимо придерживая дверь перевести ручку 11 вперед. Закрытая дверь фиксируется изнутри ручкой, расположенной в торце замка двери.

-

– дополнительное сиденье используется при обучении.

15, 20 – карманы. Расположены в нижней части двери и правого бокового стекла. Предназначены для хранения мелких вещей.

-

– сиденье оператора. Предназначено для управления комбайном в удобной рабочей позе.

Сиденье регулируется в продольном направлении, по массе оператора, высоте расположения подушки сиденья от пола, углу наклона спинки.

-

– рукоятка стояночного тормоза предназначена для затормаживания комбайна на стоянке. Для затормаживания рукоятку, потянуть вверх, для растормаживания предварительно приподнять, повернуть ее на 90º против часовой стрелки и опустить.

-

– рулевая колонка. На колонке расположено рулевое колесо и элементы управления, используемые при движении комбайна.

Рулевая колонка вместе с рулевым колесом регулируется по углу наклона. Само рулевое колесо регулируется по высоте.

-

педаль гидравлического тормоза. Для затормаживания комбайна нажимать на педаль.

В рабочем режиме:

При нажатии педали и нахождении рукоятка управления скоростью движения 3 в любом, отличном от нейтрального, положении, происходит замедление комбайна, пропорционально углу отклонения педали, вплоть до полной остановки. При возвращении педали в исходное положение происходит плавное увеличение скорости движения комбайна до заданной положением рукоятки 3.

1 . 6 . 2 П у л ь т у п р а в л е н и я

Расположение контрольных ламп и элементов управления на пульте показано на рисунке 1.22

1 – контрольная лампа включения ОВК; 2 – контрольная лампа аварийного давления масла в двигателе; 3 – контрольная лампа диагностики двигателя; 4 – контрольная лампа включения централизованной смазки; 5 – контрольная лампа аварийных режимов комбайна

«Стоп»; 6 – контрольная лампа включения переливной секции; 7 – контрольная лампа разряда аккумуляторных батарей; 8 – контрольная лампа включения стояночного тормоза; 9 – переключатель реверса питающего аппарата и адаптера; 10 – переключатель управления прижимным устройством; 11 – переключатель регулировки давления ГПА; 12 – переключатель включения централизованной смазки; 13 – переключатель включения ОВК; 14 – переключатель СЕРВИС; 15 – переключатель включения запроса диагностических кодов ТЕСТ; 16 переключатель частоты вращения двигателя; 17 – кнопка отключения электроники; 18 – подлокотник; 19 – переключатель козырек силосопровода/козырек бункера;

20 – переключатель подъем/опускание силосопровода; 21 – переключатель включения траспортера бункера; 22 – переключатель подъема/опускания заднего борта бункера; 23 – переключатель подъема/опускания бункера; 24 – переключатель реверса адаптера; 25 – переключатель выключения главного привода; 26 – рукоятка управления скоростью движения; 27 –переключатель движения ДОРОГА/ПОЛЕ; 28 – резерв

Рисунок 1.22 Пульт управления

-

– контрольная лампа включения оборудования для внесения консервантов. Загорается и горит при нажатии и удержании переключателя 13.

-

–

контрольная

лампа аварийного давления масла в двигателе. Загорается при падении давления

масла в двигателе ниже определенного значения.

контрольная

лампа аварийного давления масла в двигателе. Загорается при падении давления

масла в двигателе ниже определенного значения. -

–

контрольная

лампа диагностики двигателя. Предназначена для считывания «кодов ошибки»,

при нажатии и удержании переключателя 15 «ТЕСТ».

контрольная

лампа диагностики двигателя. Предназначена для считывания «кодов ошибки»,

при нажатии и удержании переключателя 15 «ТЕСТ».«Коды ошибки», правила их определения и расшифровка указаны в эксплуатационных документах двигателя.

-

–

контрольная

лампа включения централизованной системы смазки. Загорается и горит при

нажатии и удержании переключателя 12 включения цен-

контрольная

лампа включения централизованной системы смазки. Загорается и горит при

нажатии и удержании переключателя 12 включения цен-

трализованной системы.

-

– контрольная лампа аварийных режимов работы комбайна

-

– контрольная лампа включения переливной секции. Загорается и горит при включении переливной секции.

-

–

контрольная

лампа разряда аккумуляторных батарей. Загорается и горит после включения

выключателя МАССА, гаснет после запуска двигателя.

контрольная

лампа разряда аккумуляторных батарей. Загорается и горит после включения

выключателя МАССА, гаснет после запуска двигателя.Если лампа продолжает гореть при работающем двигателе это сигнализирует о неисправности генератора или аккумуляторных батарей.

-

–

контрольная

лампа включения стояночного тормоза. Загорается и горит после включения

стояночного тормоза.

контрольная

лампа включения стояночного тормоза. Загорается и горит после включения

стояночного тормоза. -

–

переключатель

реверса питающего аппарата и адаптеров Имеет три положения:

переключатель

реверса питающего аппарата и адаптеров Имеет три положения: -

– cреднее фиксированное– все отключено;

-

– нижнее подпружиненное – включение рабочего направления вращения питающего аппарата и адаптеров;

-

– верхнее подпружиненное – включение реверса питающего аппарата и адаптеров.

-

-

–

переключатель

управления гидровыводами 1А и 1Б (прижимным устройством подборщика).

переключатель

управления гидровыводами 1А и 1Б (прижимным устройством подборщика).Имеет три положения:

0 – cреднее фиксированное – давление в гидровыводах 1А и 1Б отсутствует;

-

– верхнее подпружиненное – подача давления в гидровывод 1А;

-

– нижнее подпружиненное – подача давления в гидровывод 1Б.

-

-

– переключатель регулировки давления в ГПА. Имеет три положения:

0 – cреднее фиксированное все отключено;

-

– верхнее подпружиненное – при нажатии и удержании уменьшение давления настройки ГПА;

-

– нижнее подпружиненное – при нажатии и удержании увеличение давления настройки ГПА.

-

-

–

переключатель

включения централизованной системы смазки. Имеет два положения:

переключатель

включения централизованной системы смазки. Имеет два положения:0 – верхнее фиксированное – система смазки выключена;

I – нижнее подпружиненное – при нажатии и удержании включается система централизованной смазки, при этом загорается и горит контрольная лампа 4.

-

–

переключатель

включения оборудования для внесения консервантов.

переключатель

включения оборудования для внесения консервантов.Имеет два положения:

0 – верхнее фиксированное – оборудование выключено;

I – нижнее фиксированное – оборудование включено, при этом загорается и горит контрольная лампа 1.

-

–

переключатель

СЕРВИС.

переключатель

СЕРВИС.Используется для заточки ножей измельчающего барабана. Имеет два положения:

I – верхнее фиксированное – работа заточного устройства запрещена; II –нижнее фиксированное – работа заточного устройства разрешена.

-

–

переключатель

включения запроса диагностических кодов. Имеет два положения:

переключатель

включения запроса диагностических кодов. Имеет два положения:0 – верхнее фиксированное – все отключено;

I – нижнее подпружиненное – при нажатии и удержании позволяет считывать коды ошибок по миганию контрольной лампы 3.

«Коды ошибки», правила их определения и расшифровка указаны в эксплуатационных документах двигателя.

-

–

переключатель

частоты вращения коленчатого вала двигателя. Имеет пять фиксированных

положений.

переключатель

частоты вращения коленчатого вала двигателя. Имеет пять фиксированных

положений.При повороте ручки по часовой стрелке из первого о положения в следующие четыре фиксированных положения частота вращения коленчатого вала двигателя увеличивается до максимальной.

-

– кнопка отключения электроники.

При нажатии кнопки отключается питание электронных систем управления питающим аппаратом и ходовой системы.

-

– переключатель козырек силосопровода/козырек бункера. Имеет два положения.

-

– левое фиксированное – козырек силосопровода переводится в положение для выгрузки измельченной массы в движущееся рядом транспортное средство;

-

– правое фиксированное – козырек силосопровода переводится в положение для выгрузки измельченной массы в бункер.

-

-

– переключатель подъем/опускание силосопровода; Имеет три положения:

0 – cреднее фиксированное – все отключено;

-

– верхнее подпружиненное – при нажатии и удержании силосопровод поднимается из транспортного положения в рабочее;

-

– нижнее подпружиненное – при нажатии и удержании силосопровод опускается из рабочего положения в транспортное.

-

-

–

переключатель

включения транспортера бункера. Имеет три положения:

переключатель

включения транспортера бункера. Имеет три положения:0 – cреднее фиксированное – все отключено;

-

– верхнее подпружиненное – при нажатии и удержании транспортер выключается;

-

– нижнее подпружиненное – при нажатии и удержании включается транспортер для выгрузки измельченной массы из бункера.

-

-

–

переключатель

подъема/опускания заднего борта бункера. Имеет три положения:

переключатель

подъема/опускания заднего борта бункера. Имеет три положения:0 – cреднее фиксированное – все отключено;

-

– верхнее не фиксированное – при нажатии и удержании задний борт бункера поднимается;

-

– нижнее подпружиненное – при нажатии и удержании задний борт бункера опускается.

-

-

–

переключатель

подъема/опускания бункера. Имеет три положения:

переключатель

подъема/опускания бункера. Имеет три положения:0 – cреднее фиксированное – все отключено;

I – верхнее подпружиненное – при нажатии и удержании бункер поднимается; II – нижнее подпружиненное – при нажатии и удержании бункер опускается.

-

–

переключатель

реверса адаптера. Имеет два положения:

переключатель

реверса адаптера. Имеет два положения:0 – верхнее фиксированное – все отключено;

I – нижнее подпружиненное при нажатии и удержании включается режим реверса адаптера.

-

–

переключатель

включения главного привода. Имеет два положения:

переключатель

включения главного привода. Имеет два положения:-

– верхнее фиксированное – главный привод выключен;

-

–нижнее фиксированное – главный привод включен.

-

-

– Рукоятка управления скоростью движения

-

–

переключатель

движения ДОРОГА/ПОЛЕ. Имеет два положения:

переключатель

движения ДОРОГА/ПОЛЕ. Имеет два положения:

-

– верхнее фиксированное – включается режим – ДОРОГА;

-

– нижнее фиксированное – включается режим ПОЛЕ.