содержание .. 1 2 3 ..

Комбайн КПБ-2. Общие сведения

-

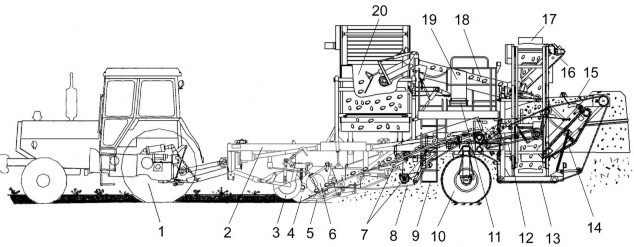

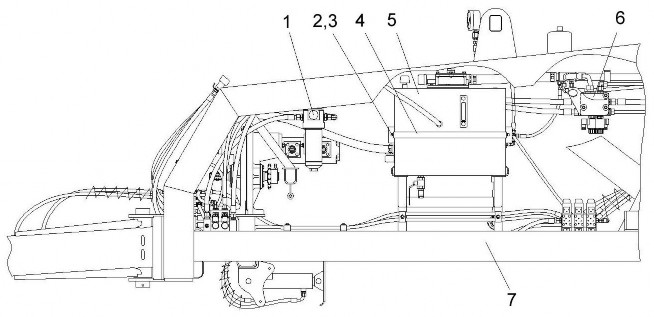

Руководство по эксплуатации предназначено для механизаторов, механиков и инженерно-технических работников, занимающихся эксплуатацией и обслуживанием комбайна картофелеуборочного полуприцепного с боковым подкопом картофельных гребней КПБ-2 (рисунок 1.1).

1 наклонная горка верхнего яруса; 2 транспортер подъемный; 3 лотки; 4 транспортер загрузки бункера (переборочный стол); 5 – бункер-накопитель с транспортером выгрузки;

6 поворотное дышло со сцепной петлей; 7 – торсионный вал с карданными валами; 8 стояночная опора; 9 блок подкапывающий сепарирующий; 10 – мост с управляемыми колесами; 11 ботвоудаляющий транспортер; 12 основная рама; 13 площадки для переборщиков; 14 нижняя наклонная горка

Рисунок 1.1 – Комбайн картофелеуборочный полуприцепной с боковым подкопом картофельных гребней КПБ-2

-

Прежде, чем ввести в эксплуатацию комбайн, внимательно изучите настоящее руководство по эксплуатации и точно выполняйте, приведенные в нем рекомендации и указания.

-

Длительная и надежная работа комбайна обеспечивается при условии правильной эксплуатации и своевременного технического обслуживания.

-

Комбайн предназначен для уборки картофеля на гребневых посадках с междурядьями от 70 до 75 см или 90 см на легких и средних почвах, в том числе на легких и средних суглинках, с содержанием в просеиваемой почве камней размером не более 150 мм не более 15 % к массе картофеля в зонах возделывания картофеля с умеренным климатом и предельным уклоном полей не более 4º.

-

По заказу потребителя комбайн может оборудоваться системой видеонаблюдения за технологическим процессом.

-

Комбайн КПБ-2. Устройство и работа

-

Комбайн КПБ-2 агрегатируется с колесными тракторами тягового класса 3 и класса 2, с аналогичными характеристиками.

-

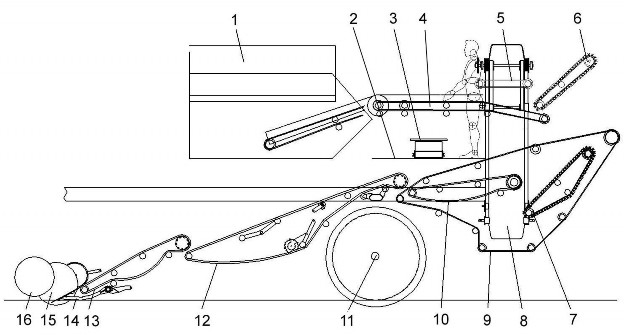

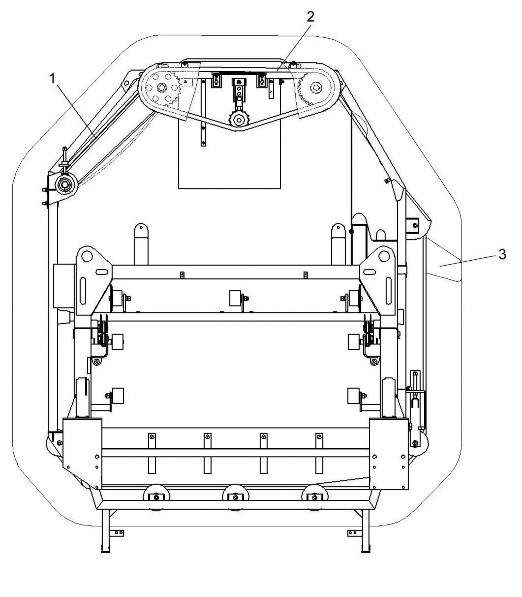

Схема технологического процесса работы комбайна показана на рисунке 2.1.

1 – трактор; 2 – рама; 3 – копирующий каток; 4 – подрезающий диск; 5 – лемех; 6 – ботвозатягивающее колесо; 7 – активные колебатели; 8 – второй сепарирующий транспортер;

9 – площадка с лестницей для переборщиков; 10 – управляемые несущие колеса; 11 транспортер примесей; 12 – третий сепарирующий транспортер; 13 – ботвоудаляющий транспортер; 14 – наклонная горка; 15 отбойный валец; 16 – горка наклонная верхнего яруса; 17 – транспортер подъемный и сопроводительный; 18 – транспортер загрузки бункера; 19 – лотки; 20 – бункер накопитель

Рисунок 2.1 Схема технологического процесса работы комбайна

К моменту уборки картофель должен быть биологически зрелым, а ботва скошена с гребней и рассеяна по полю.

Комбайн имеет следующую технологическую схему: клубненосный почвенный пласт (гребни) подкапывается лемехами 5 (рисунок 2.1) подкапывающей секции (глубина копания регулируется установкой опорных катков относительно вершин гребней) и поступает на первый, затем на второй и третий сепарирующие транспортеры. На переходе со второго сепарирующего транспортера на третий производится удаление из вороха длинных стебельчатых включений. С третьего сепарирующего транспортера картофельный ворох поступает на вторую очистку, где удаляются остатки почвы и стебельчатых включений. После вторичной очистки клубни поступают на транспортер загрузки бункера 18 (переборочный стол), где производится удаление камней, поврежденных клубней, сорных примесей и далее в бункер – накопитель 20. После заполнения бункера выгрузка в кузов транспортного средства.

-

Привод рабочих органов и гидростанции комбайна осуществляется от вала отбора мощности трактора с частотой вращения 9 с-1. Привод транспортера выгрузки бункера от гидросистемы трактора.

-

Комбайн состоит из:

-

-

шасси комбайна, включающего основную раму, мост с управляемыми колесами, поворотное дышло со сцепной петлей и стояночную опору;

-

подкапывающей секции, включающей опорные катки, плоские двухсекционные лемеха, вертикальные ограничивающие пассивные диски и механизмы регулировок;

-

первого сепарирующего транспортера с ботвозатягивающими колесами;

-

второго и третьего сепарирующих транспортеров с активными колебателями и разравнивателем пласта;

-

редкопруткового транспортера;

-

нижней наклонной горки;

-

транспортера подъемного;

-

ботвоудаляющего транспортера;

-

наклонной горки верхнего яруса;

-

транспортера загрузки бункера (переборочного стола);

-

площадок для переборщиков;

-

транспортера примесей;

-

бункера накопителя с транспортером выгрузки;

-

редукторов и механических приводов;

-

гидросистемы приводов и гидроцилиндров;

-

электрооборудования с пультом управления, световой и звуковой сигнализацией, транспортного светосигнального оборудования;

-

пневмопривода тормозов;

-

системы автоматики технологического процесса;

-

системы видеонаблюдения за технологическим процессом (опция).

1 – бункер накопитель с транспортером выгрузки; 2 площадки для переборщиков;

3 транспортер примесей; 4 транспортер загрузки бункера (переборочный стол); 5 – промежуточный транспортер; 6 наклонная горка верхнего яруса; 7 нижняя наклонная горка; 8 транспортер подъемный; 9 редкопрутковый транспортер; 10 третий сепарирующий транспортер; 11 мост с управляемыми колесами; 12 второй сепарирующий транспортер; 13 первый сепарирующий транспортер; 14 лемех; 15 диск; 16 каток

Рисунок 2.1 а – Схема расположения составных частей комбайна

-

Шасси

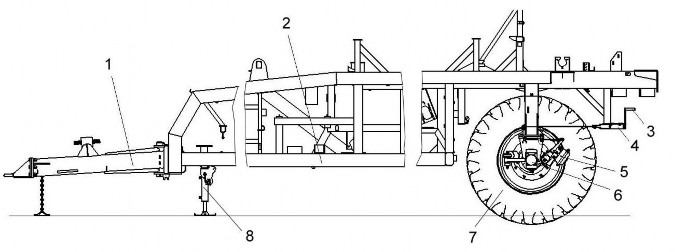

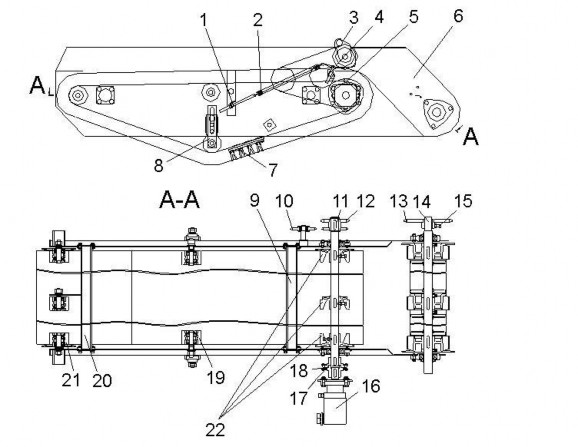

Шасси комбайна, включает основную раму 2 (рисунок 2.2), дышло поворотное 1, стояночную опору 8, мост 6 с управляемыми колесами 7 и ручной тормоз 4.

1 – дышло; 2 – рама; 3 – ручка; 4 ручной тормоз; 5 привод стояночного тормоза; 6 – мост; 7 колесо; 8 – стояночная опора

Рисунок 2.2 – Шасси

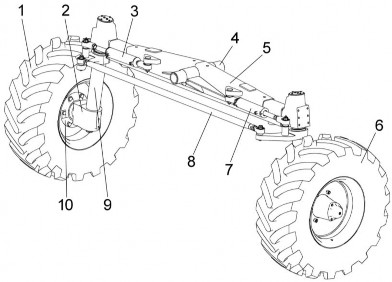

Управляемые колеса 1, 6 (рисунок 2.3) служат для перемещения комбайна и уменьшения радиуса поворота при технологических разворотах.

Поворот колес управляемого моста осуществляется при помощи гидроцилиндров 3, 7. Для синхронизации поворота служит поперечная рулевая тяга 8.

1, 6 – колеса; 2 – кулак поворотный; 3, 7 гидроцилиндры; 4 – ось балансира; 5 – балка моста; 8 – тяга рулевая; 9 стойка; 10 ступица

Рисунок 2.3 – Мост управляемых колес

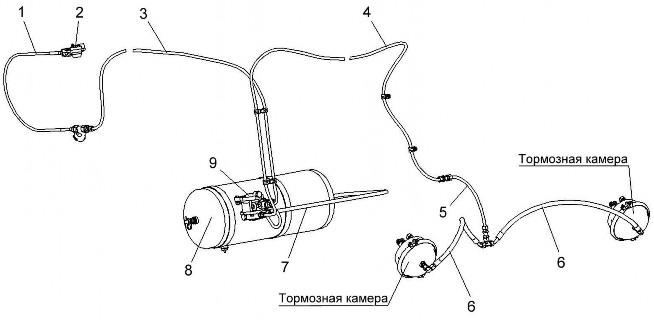

Комбайн оборудован колодочными тормозами барабанного типа с пневматическим приводом 5 (рисунок 2.2) и стояночным тормозом с механическим, ручным приводом 4.

Стояночный тормоз – ручной с механическим приводом, расположен с правой стороны комбайна. Для затормаживания необходимо вращать ручкуфиксатор 3 (рисунок 2.2) по часовой стрелке, для растормаживания – против часовой стрелки.

Пневматический привод тормозов дает возможность одновременно с тракторными тормозами приводить в действие колесные тормоза комбайна, а также обеспечивает аварийное торможение комбайна в случае отрыва от трактора.

При нажатии на тормозную педаль трактора сжатый воздух из соединительной магистрали через тормозной кран трактора выходит в атмосферу. Одновременно сжатый воздух из ресивера 8 (рисунок 2.4) поступает в воздухораспределитель 9, а затем по трубопроводам 7 переходит в тормозные камеры. При растормаживании воздух из тормозных камер через воздухораспределитель 4 выходит в атмосферу.

1 – шланг; 2 – соединительная головка; 3, 4, 5 – пневмотрубки; 6 – рукава высокого давления; 7 – трубопровод; 8 – ресивер; 9 воздухораспределитель

Рисунок 2.4 – Пневмопривод тормозов

-

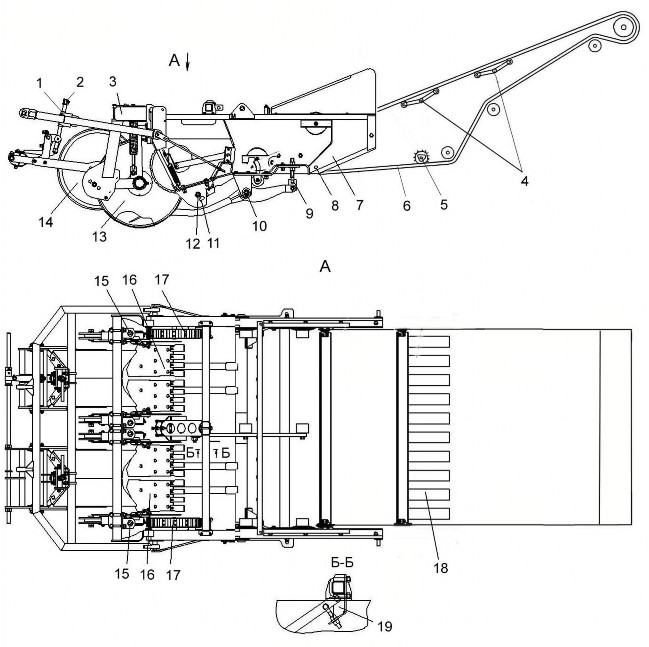

Блок подкапывающий сепарирующий

В состав блока подкапывающего сепарирующего (рисунок 2.5) входят: балка с опорными катками и подрезающими дисками 3, боковины 7 и 8, два ботвозатягивающих колеса 17, лемеха 16.

1 регулировочная втулка; 2, 15 регулировочные винты; 3 балка с катками и дисками; 4 активные колебатели; 5 очищающий валец; 6 первый сепарирующий транспортер; 7, 8 – боковины; 9 – регулятор; 10 – ось лемехов; 11, 12 – ролики; 13 подрезающие диски; 14 катки; 16 – лемеха; 17 ботвозатягивающие колеса; 18 – разравниватель пласта; 19 клапан

Рисунок 2.5 – Блок подкапывающий сепарирующий и первый сепарирующий

транспортер

Глубина подрезания почвенного слоя подрезающими дисками 13 устанавливается изменением положения дисков, с помощью регулировочных винтов 15.

Первый сепарирующий транспортер 6 представляет собой наклонный транспортер пруткового типа. Шаг между прутками первого сепарирующего транспортера 40 мм, прутки без эластичного покрытия с зазором между прутками не более 30 мм.

Сепарация выкопанной картофельной массы повышается, благодаря активным колебателям, а также большой площади сепарации транспортера.

Подкоп урожая осуществляется плоскими лемехами 16 установленными на оси 10.

Регулировка глубины подкапывания ведется перемещением опорных катков 14 при помощи регулировочных винтов 2.

Для очистки прутков транспортера от налипания почвы установлен очищающий валец 5.

Для очистки обводных роликов устанавливаются чистики, а для очистки ремней установлены пластины. Привод ведущего вала первого сепарирующего транспортера осуществляется цепной передачей от конического редуктора.

Блок подкапывающий сепарирующий закреплен на основной раме комбайна при помощи вертикальных тяг с подвеской на гидроцилиндрах (что позволяет производить продольное и поперечное копирование рельефа поля).

При переводе комбайна в транспортное положение передняя часть блока подкапывающего сепарирующего поднимается при помощи гидроцилиндров с установкой страховочных канатов.

-

Третий сепарирующий транспортер

Третий сепарирующий транспортер представляет собой наклонный транспортер пруткового типа. Прутки полностью обрезиненные и закреплены заклепками на трех ремнях с высокими выступами с шагом 40 мм. Сепарация выкопанной картофельной массы происходит за счет большой площади транспортера. Привод ведущего вала 10 (рисунок 2.6) третьего сепарирующего транспортера осуществляется цепной передачей от ведущего вала первого сепарирующего транспортера.

1, 6, 16 – ролики; 2 – транспортерная лента; 3 – соединитель транспортера; 4 – пружина;

5, 14 – кронштейны; 7 – звездочка; 8 – щиток; 9, 11 – ведущие колеса; 10 – вал; 12 корпус подшипника; 13 – соединитель; 15 – шпилька

Рисунок 2.6 Третий сепарирующий транспортер

-

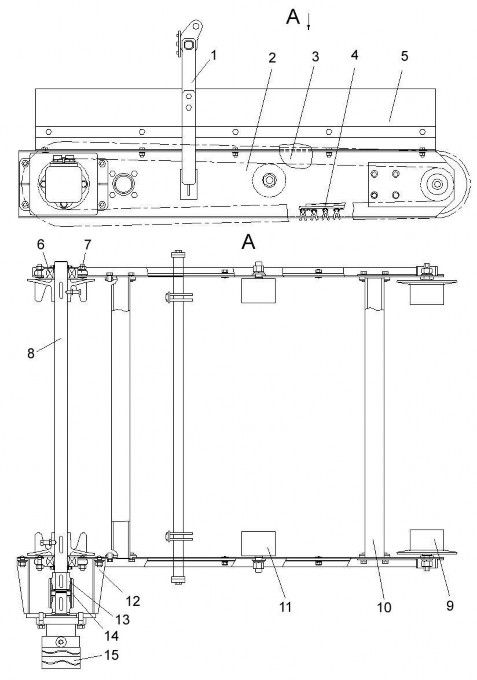

ема отделения ботвы

Система отделения ботвы и мелких примесей состоит из ботвоудаляющего транспортера 4 (рисунок 2.7) и наклонной горки 5.

1, 3, 10 – ролики; 2 – отбойник; 4 – ботвоудаляющий транспортер; 5 – наклонная горка;

6 – отделительный транспортер; 7 рычаг; 8 – пружина; 9 – рама; 11 – валец; 12 – замок ремня; 13 – пруток; 14 – пасик; 15 – транспортерная лента; 16 трос; 17 – подъемник; 18 – установочный винт

Рисунок 2.7 – Ботвоудаляющий транспортер

Ботвоудаляющий транспортер 4 предназначен для отделения картофеля от крупной ботвы и транспортирования ботвы при помощи транспортерной ленты 15, к месту ее сброса на поле. Продавливание картофеля не оторвавшегося от ботвы, зависшего на плотной ботве и сорной растительности транспортируемой ботвоудаляющим транспортером выполняет отбойник 2 с пластинами. Картофель, мелкая ботва и небольшие комочки почвы просыпаются в ячейки транспортера на наклонную горку. Привод транспортера осуществляется цепной передачей. Для контроля частоты вращения транспортера и наклонной горки на комбайне с левой стороны возле приводной звездочки транспортера установлен датчик. При снижении оборотов звездочки ниже 40 об/мин загорается светодиод ТРАНСПОРТЕР на пульте управления комбайном.

Наклонная горка 5 предназначена для дальнейшей сепарации картофельной массы, при этом картофель скатывается вниз в ковши 4 (рисунок 2.9) подъемного транспортера, а мусор выносится на убранное поле отделительным транспортером 6 (рисунок 2.7).

Наклон горки регулируется подъемником 17 (рисунок 2.7) с помощью установочного винта 18 и троса 16. При большом количестве почвенных комков и растительных остатков в бункере угол наклона уменьшается и, наоборот, с учетом потерь картофеля на убранном поле. При этом потери картофеля и выброс клубней полотном наклонной горки должны быть исключены. Привод наклонной горки осуществляется гидромотором 16 (рисунок 2.8).

Вверху наклонной горки установлен отбойный валец 3 для отделения картофеля не оторвавшегося от ботвы, и предотвращающий сбрасывание картофеля на поле. Привод отбойного вальца осуществляется цепной передачей.

1 – зацеп; 2 – пружина; 3 – отбойный валец; 4 – болт; 5 – опора; 6 – боковина; 7 – отделительный транспортер; 8 – натяжное устройство; 9, 20 – проставки; 10 – натяжная звездочка; 11 – вал; 12, 13 – звездочки; 14 – приводной вал; 15 – винт; 16 – гидромотор;

17, 18 – зубчатые полумуфты; 19, 21 – ролики; 22 – приводные колеса

Рисунок 2.8 Наклонная горка

-

Транспортер подъемный

Транспортер подъемный состоит из транспортера 1 (рисунок 2.9) и ковшового транспортера 3.

На прутках ленты ковшового транспортера 3 закреплены ковши. Привод подъемного транспортера осуществляется цепной передачей 2 от гидромотора.

Сопроводительный транспортер 1 пруткового типа с обрезиненными прутками осуществляет подачу картофеля с ковшового транспортера на верхнюю наклонную горку. Привод сопроводительного транспортера осуществляется от приводных валов подъемного транспортера.

1 транспортер; 2 цепная передача; 3 ковшовый транспортер Рисунок 2.9 Транспортер подъемный

-

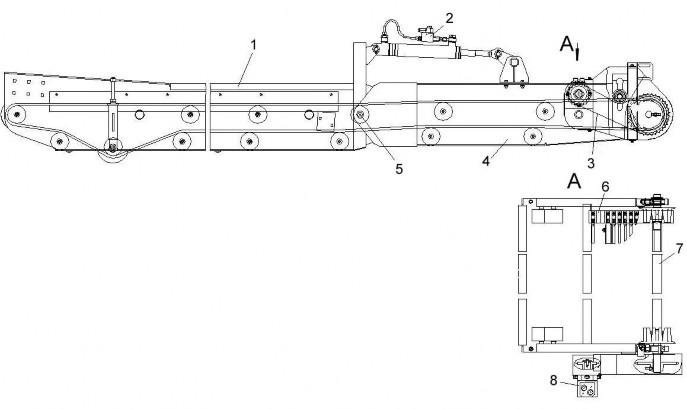

Наклонная горка верхнего яруса

Наклонная горка верхнего яруса 1 (рисунок 1.1) производящая сепарацию картофельной массы, представляет собой наклонный отделительный транспортер

4 (рисунок 2.10) с резиновыми шипами, по которой картофель скатывается на транспортер загрузки бункера, а остатки примесей выбрасываются на убранное поле. Привод ведущего вала 8 осуществляется гидромотором 15.

1 – кронштейн; 2, 3 каркасы; 4 – отделительный транспортер; 5 – борт; 6 – подшипник;

7 – корпус подшипника; 8 – вал; 9, 11 – ролики; 10 опора; 12 – фланец; 13 – полумуфта;

14 – обойма; 15 гидромотор

Рисунок 2.10 – Верхняя наклонная горка

-

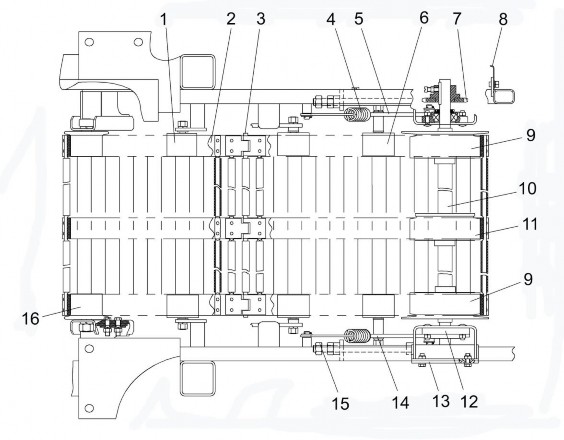

Транспортер загрузки бункера

Транспортер загрузки бункера состоит из двух секций 1 и 4 (рисунок 2.11) и ленты транспортера пруткового типа 6. Секция 1 шарнирно закреплена на раме, поднимается и опускается вместе с бункером с помощью механизма подъема соединенного гибкой связью (тросом) с бункером, приводя транспортер загрузки бункера в крайнее верхнее или рабочее положение. Секция 4, проворачиваясь на осях 5, опускается при помощи гидроцилиндра 2 для уменьшения высоты падения картофеля в порожний бункер и снижения количества поврежденных клубней. Прутки транспортера расположены с шагом 28 мм и приклепаны к ленте заклепками. Для предотвращения скатывания клубней назад, на ленте транспортера закреплены в кронштейнах обрезиненные прутки с шагом 280 мм. Привод транспортера загрузки бункера осуществляется цепной передачей 3 от гидромотора 8.

1, 4 – секции; 2 гидроцилиндр; 3 цепная передача; 5 – ось; 6 лента транспортера;

7 – вал; 8 гидромотор

Рисунок 2.11 Транспортер загрузки бункера

КПБ-2-0100000 РЭ

2 Устройство и работа

-

Площадки для переборщиков

По обеим сторонам комбайна расположены рабочие площадки для переборщиков 12 (для работы стоя) (рисунок 1.1) с лестницами и поручнями для четырех переборщиков, сортирующих вручную картофельную массу от примесей. Узел сортировки состоит из лотков для камней и примесей и транспортера примесей, сбрасывающего поступающую из лотков массу на убранное поле. На обеих площадках для переборщиков установлены пульты с кнопками для экстренного останова (остановка рабочих органов комбайна с гидравлическим приводом), продвижения донного транспортера бункера и звуковой связи с механизатором.

Дополнительно на противоположной стороне обеих площадок установлены отдельные кнопки экстренного останова (из расчета на каждого переборщика).

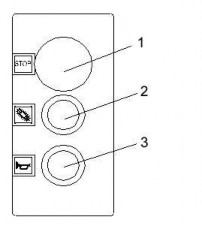

Нажав кнопку 3 (рисунок 2.12) пульта можно подать звуковой сигнал с рабочих площадок трактористу, о наличии каких-то неполадок.

Нажав кнопку 2 пульта, переборщик может самостоятельно по мере заполнения бункера производить продвижение донного транспортера или выгрузку картофеля в транспортное средство.

ВНИМАНИЕ: В экстренных случаях переборщики могут остановить техпроцесс, нажав на кнопку 1 пульта или отдельно установленную кнопку красного цвета типа ГРИБОК.

Повторный запуск техпроцесса осуществляется только с пульта управления в кабине трактора.

Для обратной связи используется звуковой сигнал трактора, о чем должны быть проинструктированы переборщики перед началом работы.

1 – кнопка экстренного останова и блокировки технологического процесса; 2 – кнопка включения транспортера бункера (сдвиг массы); 3 – кнопка звукового сигнала

Рисунок 2.12 Пульт на площадке для переборщиков

-

Транспортер примесей

Транспортер примесей пруткового типа с ленточным перекрытием. Привод транспортера осуществляется от гидромотора 2 (рисунок 2.13).

1 – лента транспортера; 2 – гидромотор; 3, 5 – болты; 4 – контргайка; 6 натяжник Рисунок 2.13 Транспортер примесей

КПБ-2-0100000 РЭ

2 Устройство и работа

-

Бункер накопитель

Бункер накопитель предназначен для приема картофеля с транспортера загрузки бункера (переборочный стол) и последующей выгрузки в транспортное средство.

Бункер состоит из сварной рамы, на которой смонтированы и установлены: борта бункера, выгрузной транспортер и механизм привода рабочими органами бункера.

Бункер складывается в транспортное положение при помощи гидроцилиндров 7, 8, 9 (рисунок 2.14). Выгрузка картофеля в транспортное средство производится транспортером бункера 5, расположенным по всему днищу бункера. Транспортер бункера состоит из двух транспортерных цепей и закрепленных на них планок, часть планок имеет резиновые накладки, для предотвращения скатывания картофеля назад в бункер. Для предотвращения повреждения клубней высота выгрузки картофеля в транспортное средство не должна превышать 35 см.

Регулировка высоты бункера в положение выгрузки осуществляется гидроцилиндрами. Привод транспортера бункера осуществляется цепной передачей от гидромотора выгрузки 6.

1, 2, 3, 4 – борта; 5 – транспортер (выгрузной); 6 – гидромотор, 7, 8, 9 гидроцилиндры

Рисунок 2.14 Бункер

КПБ-2-0100000 РЭ

2 Устройство и работа

![]()

-

Гидравлическая система комбайна

Гидравлическая система комбайна состоит: из бака масляного Б; гидроблока управления рабочими органами ГБ1; девяти гидромоторов привода рабочих органов М1-М9; тринадцати гидроцилиндров управления рабочими органами Ц1 – Ц13, пневмогидроаккумулятора АК с манометром М.

Ц1-Ц2 гидроцилиндры подъема-опускания первой секции бункера; Ц3-Ц4 гидроцилиндры подъема-опускания второй секции бункера; Ц5-Ц6 гидромотор привода горки верхнего яруса;

Ц7-Ц8 гидроцилиндр перевода подкапывающей секции в рабочее транспортное положение;

Ц9 гидроцилиндр стояночной опоры; Ц10 гидроцилиндр поворота дышла;

Ц11 гидроцилиндр перевода откидной части загрузного транспортера; Ц12 Ц13 гидроцилиндры рулевого управления.

Таблица 2.1

Вид операции

Исполнительный механизм

Блок управления Номер электромагнита

Орган управления

Первая секция бункера

Ц1, Ц2

ТР1, ГБ1

Рукоятка ТР1

подъем

Y2.1

вперед

опускание

Y2.1

назад

Вторая секция бункера

Ц3, Ц4

ТР1, ГБ1

Рукоятка ТР1

подъем

Y2.2

вперед

опускание

Y2.2

назад

Третья секция бункера

Ц5, Ц6

ТР1, ГБ1

Рукоятка ТР1

подъем

Y2.3

вперед

опускание

Y2.3

назад

Подкапывающая секция

Ц7, Ц8

ТР1, ГБ1

Рукоятка ТР1

рабочее положение

Y2.4

вперед

транспортное положение

Y2.4

назад

Стояночная опора

Ц9

ТР1, ГБ1

Рукоятка ТР1

рабочее положение

Y2.5

вперед

транспортное положение

Y2.5

назад

Дышло комбайна

(управление от трактора)

Ц10

ТР1, ГБ1

Рукоятка ТР1

поворот влево

Y2.6

вперед

поворот вправо

Y2.6

назад

Дышло комбайна

(управление от комбайна)

Ц10

ГБ2

поворот влево

Y2.7

поворот вправо

Y2.8

Окончание таблицы 2.1

Вид операции

Исполнительный механизм

Блок управления Номер электромагнита

Орган управления

Секция транспортера загрузки бункера

Ц11

ГБ2

подъем

Y2.9

опускание

Y2.10

Рулевое управление комбайна

Ц12, Ц13

ТР2

Рукоятка ТР2

поворот влево

вперед

поворот вправо

назад

Техпроцесс

М1,М2,М3,

М4,М5,М6, М7,М8

ГБ3

включен

Y1.1

отключен

-

Выгрузка

М9

ГБ3

включена при выполнении техпроцесса

Y1.1, Y1.2

включена при отключенном техпроцессе

Y1.2

Гидросистема комбайна показана на рисунке 2.15.

1 – гидросистема силовых цилиндров; 2 – шайба; 3 – гайка; 4 – хомут; 5 – бак масляный; 6 – гидропривод рабочих органов; 7 – рама комбайна

Рисунок 2.15 – Гидросистема комбайна

Гидромоторы предназначены для приводов: М1 – промежуточного транспортера;

М2 – подъемного транспортера; М3 – горки верхнего яруса;

М4 – наклонной горки;

М5 – активного колебателя;

М6 – второго активного колебателя; М7 – транспортера примесей;

М8 загрузного транспортера;

М9 выгрузного транспортера бункера.

-

Светосигнальное оборудование

Комбайн оснащен светосигнальным оборудованием для передвижения по дорогам общего пользования.

Все электрооборудование комбайна рассчитано на напряжение 12 В постоянного тока и питается от сети трактора:

-

электрооборудование исполнительных механизмов от розетки переносной лампы (внутри или вне кабины трактора);

-

светосигнальное электрооборудование от розетки трактора для подключения дополнительных световых приборов.

Схема электрическая принципиальная комбайна приведена в приложении В (рисунок В.1).

-

-

– Система видеонаблюдения

содержание .. 1 2 3 ..