содержание .. 1 2

ГРУЗОВЫЕ ВАГОНЫ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм. РУКОВОДСТВО ПО ДЕПОВСКОМУ РЕМОНТУ - часть 2

а у подпружиненных секторов от

0 до 14мм. Расстояние захода закидки за

поле

кронштейна 3 должно быть не менее 44 мм.

На полувагонах

модели

12-132

с подпружиненными секторами

минимальная

величина захода

кронштейна на закидку должна быть не менее 40мм,

при плотном

прилегании закидок к секторам, пальцы секторов должны лежать на скобе. Допуски

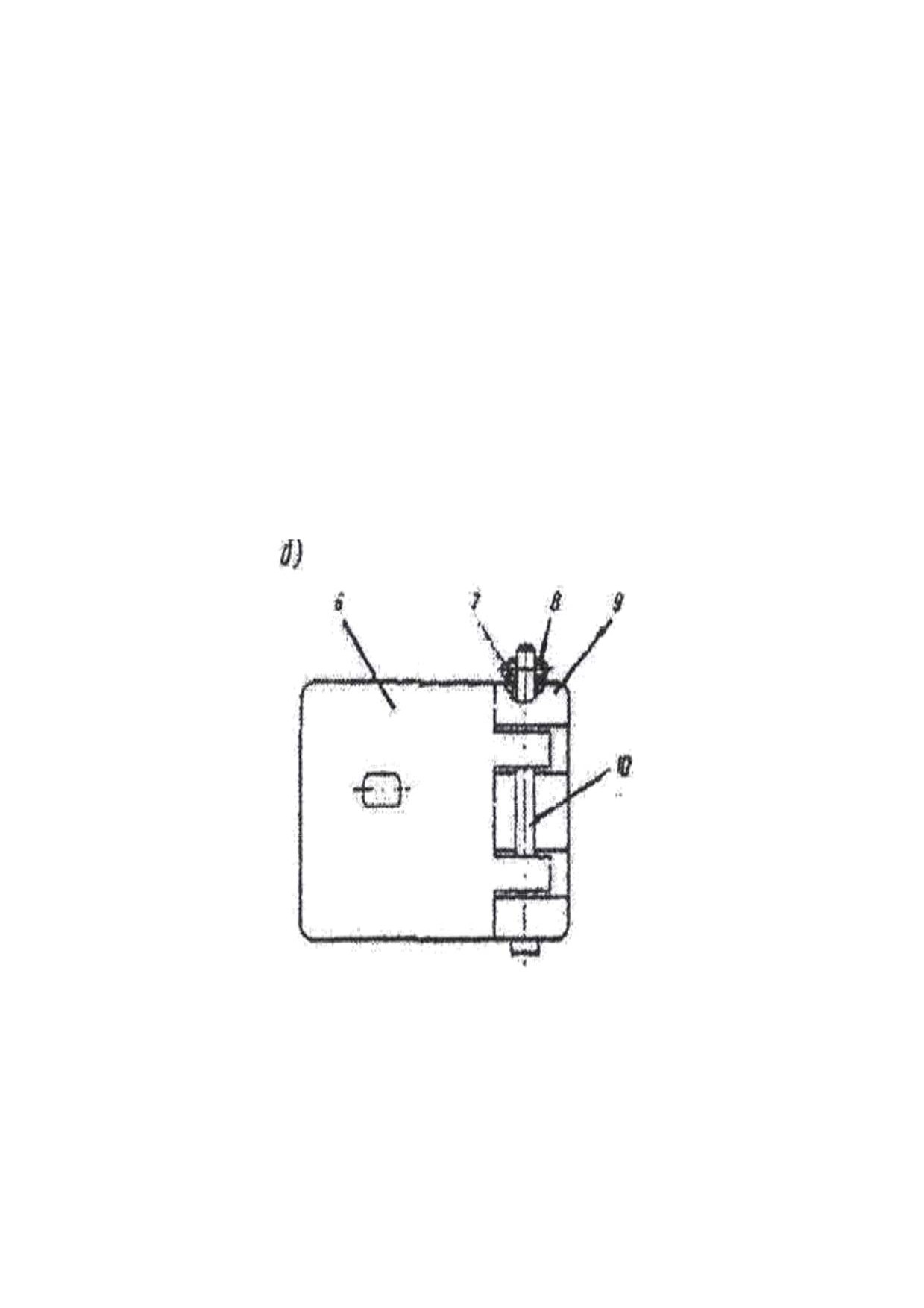

на ремонт деталей запорного механизма показаны на

рисунке

6 б.

Рисунок

6 - Запорный механизм

Петли и

кронштейны крышек люков, имеющие

изломы,, заменяют. Заклепки

крепления кронштейнов и

петель

крышек

люков, имеющие

ослабления, заменяют.

Крышки

люков,

имеющие

толщину листа менее 3 мм, измеренные толщиномером,

заменяют новыми

или отремонтированными

до чертёжных размеров.

10.2.3 Выпуклость и

прогиб крышек люков допускается

не более

25 мм.

При прогибе размером более 25 мм, допускается правку крышек люков

производить на вагоне.

Упоры крышек люков

с трещинами ремонтируют сваркой. Упоры

крышек

люка

с изломами заменяют новыми. Отгиб опорной площадки упоров крышек люка

более

3 мм выправляют.

78

10.2.4 В открытом

состоянии крышки люков должны опираться на

оба

упора, для чего разрешается производить наращивание одного из упоров приваркой

прокладки. Допускается неприлегание крышки люка

к одному

из упоров не более

5

мм.

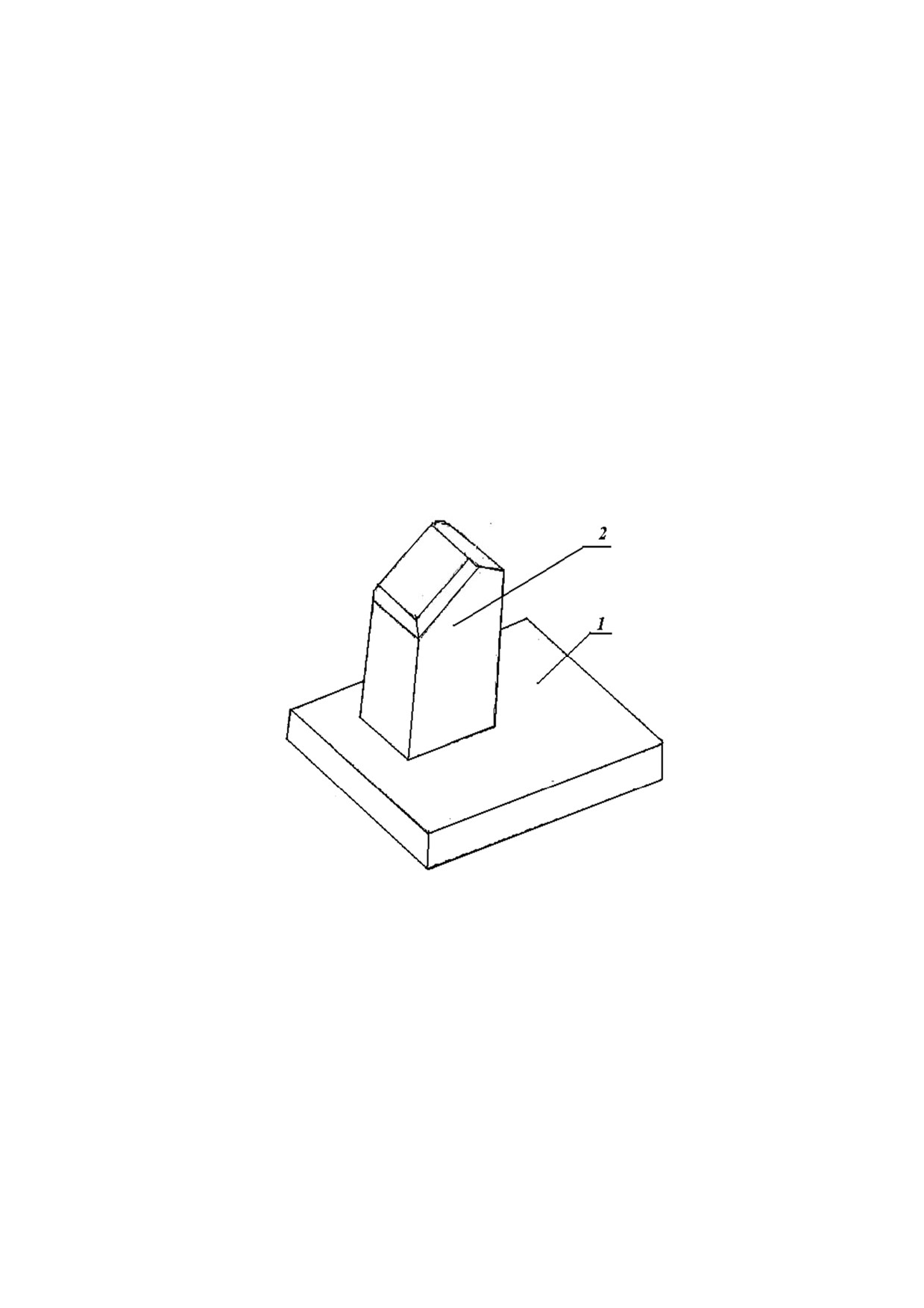

Рисунок 7 - Отремонтированный вертикальный лист

промежуточной балки

10.2.5 При

ремонте

полувагонов должны выполняться следующие требования:

-

при повреждении (верхних)

вертикальных листов поперечных балок согласно

рисунку

7 вырезать поврежденную

часть верхнего листа косым

срезом

под углом

60°

к оси листа и приварить новую часть двусторонним сварным швом по ГОСТ 5264-80;

-

трещины

на вертикальном листе

промежуточных

балок заваривать по

ГОСТ 5264-80 с

последующей установкой

с двух

сторон усиливающих накладок

толщиной по

5

мм. Аналогично

накладке 1 с противоположной стороны верти-

кального листа устанавливать другую накладку, при

этом ее

наклонную линию 3

располагать параллельно

линии 2 накладки

1 на расстоянии от

20 мм

до 25 мм, т.е.

обеспечить смещение сварочных швов.

- накладку, соединяющую верхний лист поперечной балки с коробкой

79

внутренней стойки, при повреждении срезать, изготовить новую и поставить ее по

месту, закрепив сваркой по ГОСТ 5264-80;

- при отрыве усиливающей коробки от внутренней стойки, последнюю, а

также накладку верхнего листа, срезать. Соединение верхнего листа поперечной

балки с боковой стеной, в этом случае, производить по чертежу УВЗ № 508.01.000-6

(кузов) сечение Г-Г с помощью деталей чертёж 508.01.366 и чертёж 508.01.367.

- сферический износ опорных поверхностей боковых скользунов, распо-

ложенных на шкворневой балке допускается не более 2 мм.

10.3 Полувагоны - хопперы для перевозки горячих окатышей,

агломерата.

10.3.1 Ремонт кузова и крышек разгрузочных люков.

10.3.1.1 Ремонт кузова, крышек люков сваркой производится согласно

«Инструкции по сварке и наплавке грузовых вагонов» утвержденной Советом по

ж.д. транспорту государств участников Содружества, протокол от 29-30 мая 2008г..

10.3.1.2 Все несущие элементы кузова, а также обшивка кузова и бункеров,

в том числе и внутри кузова, осматриваются для определения коррозионных,

механических повреждений и износа. Определяется объем ремонта.

10.3.1.3 Поврежденные несущие элементы кузова

(каркасы боковой и

торцевой стен, шкворневые и промежуточные стойки, раскосы, горбыли) и обшивка

кузова должны быть отремонтированы.

10.3.1.4

Шкворневые, промежуточные стойки, раскосы с вмятинами и

прогибами свыше

20 мм выправляют, а имеющие трещины и изломы ремонтируют

сваркой.

10.3.1.5 Допускаются прогибы швеллеров наклонной части бункера не более

30 мм.

10.3.1.6 Допускаются вмятины в концевой балке не более 35 мм.

10.3.1.7 Изогнутую верхнюю и нижнюю обвязку выправляют. Запрещается

выпускать из ремонта вагоны, у которых верхние и нижние обвязки имеют

80

прогибы, вмятины между стойками более 40 мм. Листы обшивки с местными

вмятинами, глубиной более 40 мм выправляют.

10.3.1.8 Трещины длиной до 100 мм в листах обшивки заваривают, при

большей длине, но не более

500 мм, трещины, пробоины заваривают с

постановкой усиливающих накладок. На одном листе (панели) постановка более двух

накладок не допускается. При коррозионном повреждении листов обшивки более 3

мм по толщине, их заменяют новыми.

Детали крепления обшивки к каркасу кузова (несущие планки, накладки,

прижимные планки и т.д.) проверяют, отсутствующие устанавливают.

Отсутствующие или неисправные накладки и болты с потайными головками для

крепления обшивки торцевых стен восстанавливают или заменяют.

10.3.1.9 Бункера на раме вагона устанавливают под углом наклона к

горизонту согласно чертежам завода-изготовителя. При отсутствии штампованных

листов обшивки бункера допускается постановка плоских листов толщиной 8 мм, при

этом крепление их к каркасу производится болтами, головки которых должны входить

в углубление с целью предохранения их от повреждений. Отсутствующие болты

крепления обшивки кузова устанавливают.

10.3.1.10 Крепление

«горбыля» к хребтовой балке внутри кузова должно

соответствовать требованиям альбомных чертежей. Толщина стенок горбыля

должна быть не менее 5 мм.

10.3.1.11 Крепление обшивки бункеров и «горбыля», подвергающихся в

процессе эксплуатации наибольшему износу, должно быть выполнено в

соответствии с альбомом чертежей.

10.3.1.12 Крышки люков бункеров с трещинами или местными выработками

при оставшейся толщине металла не менее

4 мм должны быть отремонтированы.

Разрешается ремонтировать крышки люков постановкой с внутренней стороны не

более трех накладок, толщиной 6 - 8 мм и общей площадью до 0,5 м2 на заклепках

или сварке.

10.3.1.13 Крышки люка должны вращаться на шарнирах без заедания и

обеспечивать плотность прилегания по всему периметру. Допускаются местные

81

зазоры между крышкой люка и плоскостью ее прилегания не более 3 мм. Заварку

технологического отверстия в крышке люка (неплотное прилегание гофра обшивы

не перекрывающееся армировкой бункера) производится по схеме, указанной на

рисунке 8. Зазор между отверстиями в шарнирах и валиках допускается не более 2 мм.

10.3.1.14 Неисправные лестницы, поручни, переходные площадки

ремонтируют.

10.3.2 Ремонт и регулировка механизма разгрузки

10.3.2.1 Механизм разгрузки полностью разбирают, детали очищают,

обмывают в соответствии с технологическим процессом и осматривают.

Неисправные детали заменяют новыми или отремонтированными.

10.3.2.2 Разработанные отверстия рычагов, серег, а также и валиков более 1

мм, восстанавливают износостойкой наплавкой с последующей механической

обработкой до чертежных размеров. Овальность и выработка валиков шарнирных

соединений и отверстий допускается не более 1 мм от чертежных размеров.

10.3.2.3 Перед сборкой цилиндра полностью заменяют набивку,

многослойно плетеную, марки ПСД-10 ГОСТ 5152, смазку и манжету цилиндра.

Манжету крепят к диску поршня. Диск поршня навинчивают на резьбовую часть

и закрепляют гайкой М42-6Н.5 ГОСТ 5918-73.. Упорный щит и шток поршня с

изношенной или

поврежденной

резьбой

заменяют

новыми или

отремонтированными. После затяжки гайку штока закернивают. На все узлы и детали

цилиндра, а также его внутреннюю поверхность наносят смазку ЦИАТИМ-221 ГОСТ

9433-80 или ЖТ-79Л ТУ0254-002-01055954-01, ЦИАТИМ-201 ГОСТ 6276-74 или

ЖТКЗ-65 ТУ32ЦТ 546-83.

10.3.2.4 Шарнирные соединения механизма разгрузки смазывают

универсальной смазкой УС-2 ГОСТ 1033-79. Изгиб защелки не допускается.

82

83

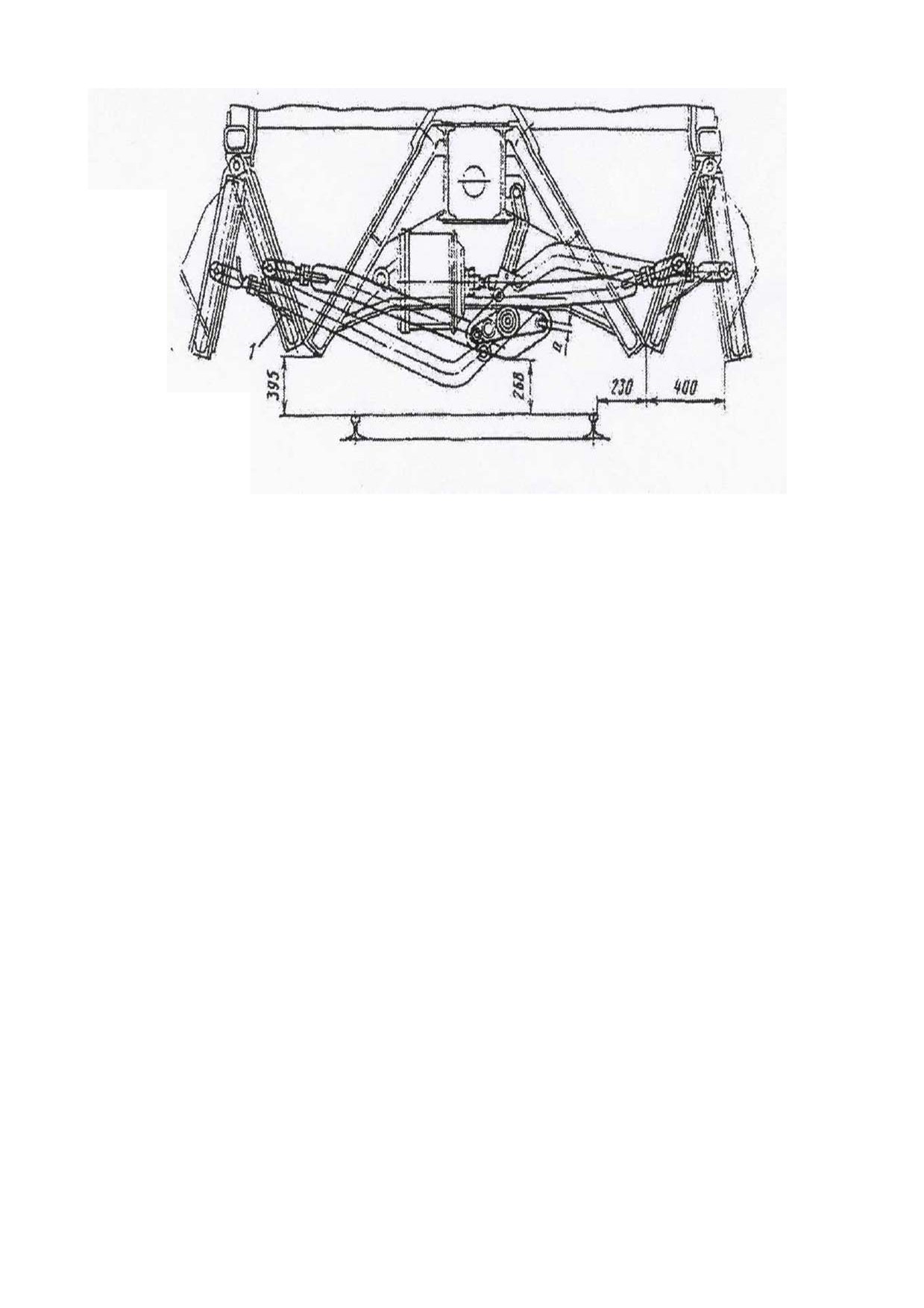

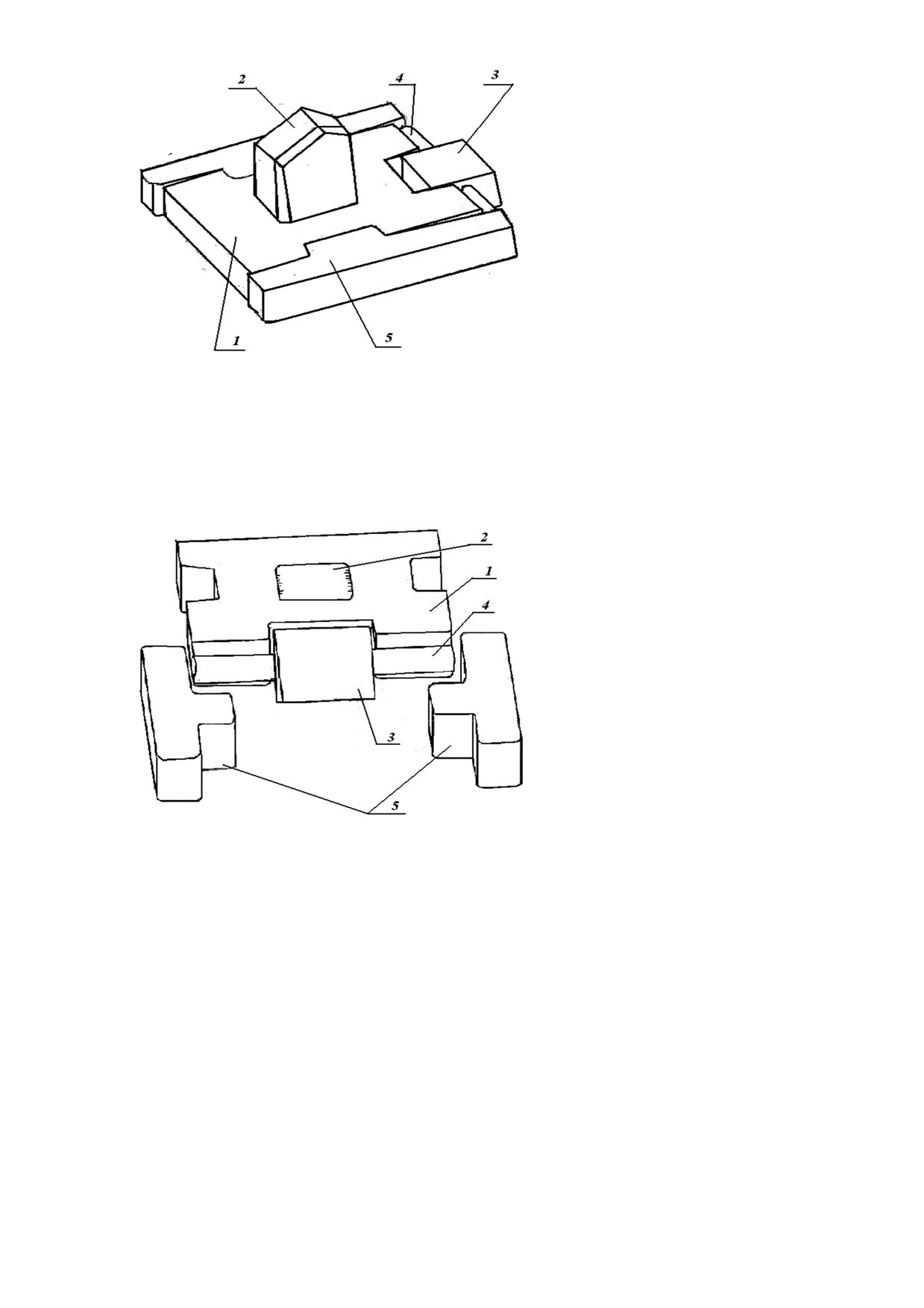

Рисунок

8.

Крышка полувагона-хоппера для

перевозки горячих окатышей

83

1 - крышка люка

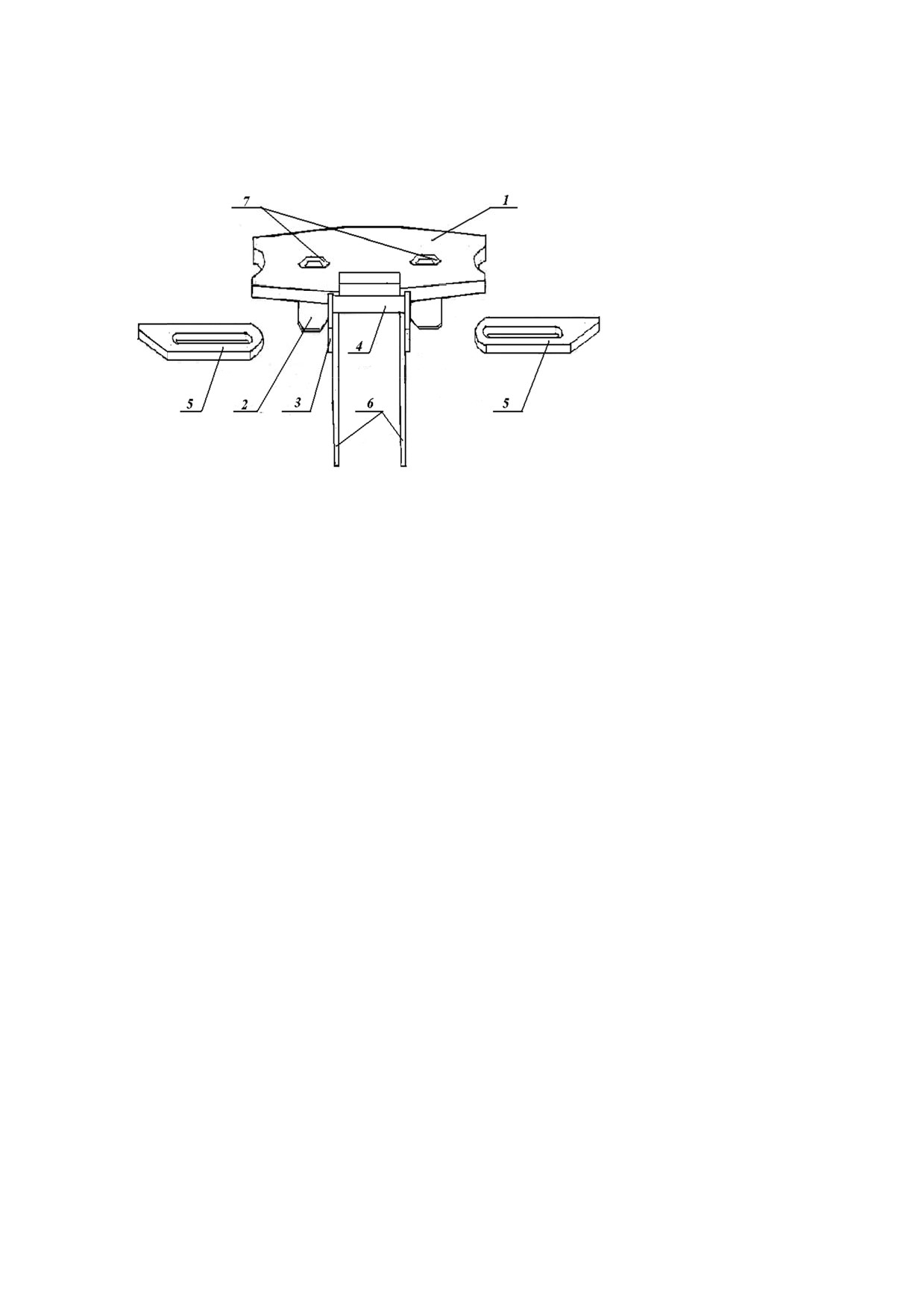

Рисунок

9 - Механизм разгрузки

10.3.2.5 Рычажная

передача механизма должна

обеспечивать легкое

открывание и закрывание

люков

бункеров

с переходом рычагов через «мертвую

точку» на 8 - 18 мм со щелчком (размер «а»)

показанный на рисунке 9.

10.3.2.6 Скрученные

главные

валы механизма

разгрузки заменяют новыми.

Квадратную часть главного вала

в месте

постановки вилки поворота, имеющую

износ,

ремонтируют наплавкой

с последующей

механической обработкой до

чертежных размеров. Деформированные или изломанные вилки поворота заменяют

новыми

или отремонтированными.

10.3.2.7 Несоосность

осей подшипников механизма разгрузки допускается не

более 1,0 мм.

10.3.2.8 Рабочий воздухопровод разбирают, очищают

и продувают сжатым

воздухом давлением 0,6-0,65 МПа

(6,0-6,5 кгс/см2) с

легким

остукиванием. Трубы с

поврежденной резьбой заменяют.

10.3.2.9 Кран управления механизмом

разгрузки

разбирают и осматривают.

Пробку крана притирают по месту. Заглушку крана ставят на уплотнение со

84

смазкой ВНИИ-НП-232, ПГК-1.

10.3.2.10 При сборке, трущиеся поверхности кранов управления покрывают

смазкой пластичной ПВК ГОСТ 19537-93.

10.3.2.11 После сборки кран испытывают воздухом давлением

0,6 МПа (6 кгс/с). Утечка воздуха допускается не более 0,01 МПа (0,1 кгс/см), в

течение 5 минут.

10.3.2.12 Ручки привода крана управления снабжают предохранительными

рычагами с противовесом, предохраняющим от случайных включений механизма

разгрузки.

10.3.2.13 После окончания ремонта кузова, рамы, автосцепного устройства,

тормозного оборудования, разгрузочного механизма, вагон испытывают на открытие

и закрытие крышек с регулировкой разгрузочного механизма, в присутствии мастера и

приёмщика.

10.3.2.14 Все рычаги крышек должны быть натянуты равномерно.

10.3.2.15 После проверки работы ручного блокирующего механизма разгрузки

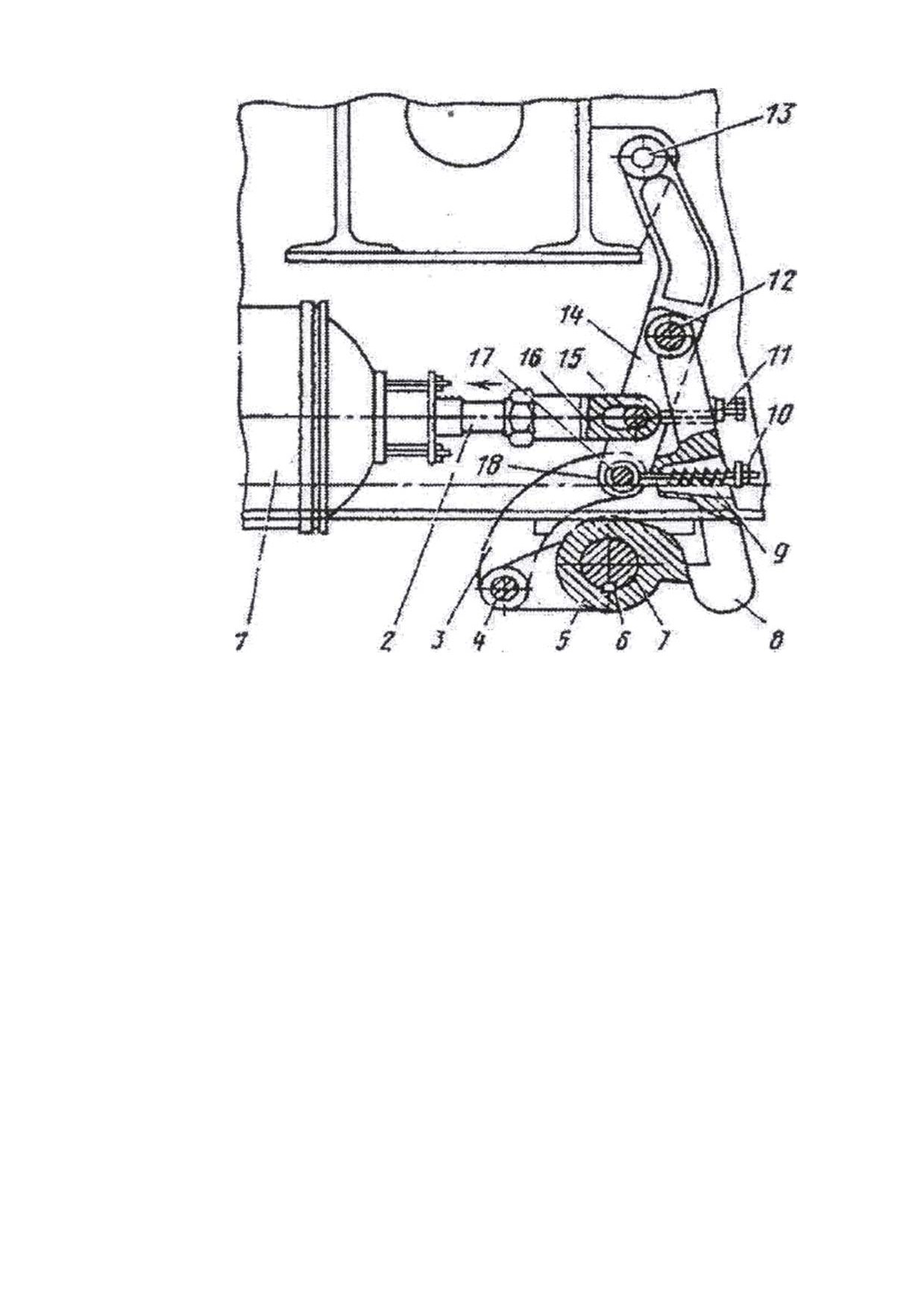

проверяют и регулируют автоматическое блокирующее устройство механизма

разгрузки показанный на рисунке 10.

При этом;

- зазор между зубом защелки 8 и зубом рычага поворота 5 в закрытом

положении крышек должен быть не более 2-3 мм;

- зазор между торцом головки штока

16 и упорным винтом

11 в закрытом

положении должен быть в пределах от 0 мм до 3 мм;

- сила прижатия защелки к зубу ступицы рычага в закрытом положении

крышек достигается предварительным сжатием пружины 9 и должна быть не менее

196 Н (20 кгс) (проверяется при помощи динамометра).

10.3.2.16 Пневмосистему механизма испытывают на плотность давлением 0,6-

0,65 МПа

(6,0-6,5 ктс/см2), при этом соединения обмыливают и обстукивают.

Образование мыльных пузырей не допускается. Плотность считается

удовлетворительной, если падение давления в воздухопроводе не будет превышать

0,01 МПа (0,1 кгс/см2) в течение 5 минут при начальном давлении 0,6 МПа (6 кгс/см2).

85

10.3.2.17 После окончания ремонта и сборки вагона контролировать соблюдение

следующих условий:

- крышки люков должны быть, плотно закрыты;

- рычаги механизма открывания крышек люков должны лежать на ступицах

вилок поворота

(перейдя таким образом

«мертвую точку» на установленное

значение);

- запорные крюки блокирующих механизмов должны быть в зацеплении с

зубом, расположенном на ступице рычага поворота;

- зазор между торцом головки штока 16 (рисунок 10) и упорным винтом 11

должен быть не более

3 мм, при этом винт должен быть плотно поджат

контргайкой к рычагу 14;

- наличие трафарета об испытании механизма разгрузки.

86

1 - цилиндр, 2

- шток; 3,

14 - рычаги; 4, 12, 13, 15, 17 - валики;

5 - рычаг поворота; 6 - шпонка; 7

- вал; 8 -

защелка;

9 - пружина;

10 - тяга; 11 - винт; 16 -

головка

штока; 18- втулка.

Рисунок

10.

- Схема расположения

деталей

блокирующего

устройства в момент входа в зацепление зуба защелки и

зуба

рычага поворота.

87

10.4 Полувагоны-хопперы для перевозки торфа

10.4.1 Поврежденные металлические элементы кузова, имеющие трещины,

обрывы, участки, пораженные коррозией, ремонтируют согласно п.п.

10.1,

10.2

настоящего Руководства.

10.4.2 Подножки, ограждения переходных площадок обслуживания

ремонтируют согласно требованиям «Инструкции по сварке и наплавке при ремонте

грузовых вагонов».

10.4.3 Неисправные крышки разгрузочных люков ремонтируют. После

ремонта крышки должны плотно прилегать к кромкам бункеров. На крышках и

листах обшивки допускается наличие вмятин и прогибов глубиной не более 30 мм.

10.4.4 Рычажную передачу механизма разгрузки осматривают, при

необходимости ремонта разбирают и ремонтируют.

10.4.5 Пневмоцилиндры разбирают. Детали осматривают, неисправные

ремонтируют или заменяют новыми.

10.4.6 Краны управления проверяют, неисправные снимают и ремонтируют.

10.4.7 Рычажную передачу механизма разгрузки регулируют и устанавливают

переход «мертвой» точки в пределах 14-20 мм.

10.4.8 Проверяют работоспособность механизма разгрузки. Рычаги крышек

люков должны лежать на ступицах вилок поворота. Крышки люков должны быть,

плотно закрыты, зуб защелки находиться в зацеплении с зубом поворота рычага.

10.5 Четырехосные полувагоны для перевозки

технологической щепы

Четырехосные полувагоны для перевозки технологической щепы ремонтируют

в соответствии с техническими требованиями, изложенными в п. 10.1 настоящего

Руководства.

11. РЕМОНТ ПЛАТФОРМ

11.1 Универсальные платформы

11.1.1 Искривление продольного металлического борта в вертикальной и

88

горизонтальной плоскостях не должно превышать

25 мм. Разрешается

деформированные борта править без демонтажа с платформы.

11.1.2 После ремонта зазор между бортами и армировочными угольниками

при закрытых бортах допускается не более 5 мм, при этом местные зазоры не

должны превышать 5 мм на длине не более 500 мм.

Местные зазоры до 10 мм разрешается устранять путем приварки планок с

внутренней стороны кромки борта толщиной 4 мм на длине не более 300 мм. Зазоры

свыше 10 мм устраняют правкой нижних кромок борта.

11.1.3 Зазоры между торцами продольных бортов в закрытом состоянии

допускаются не более 6 мм.

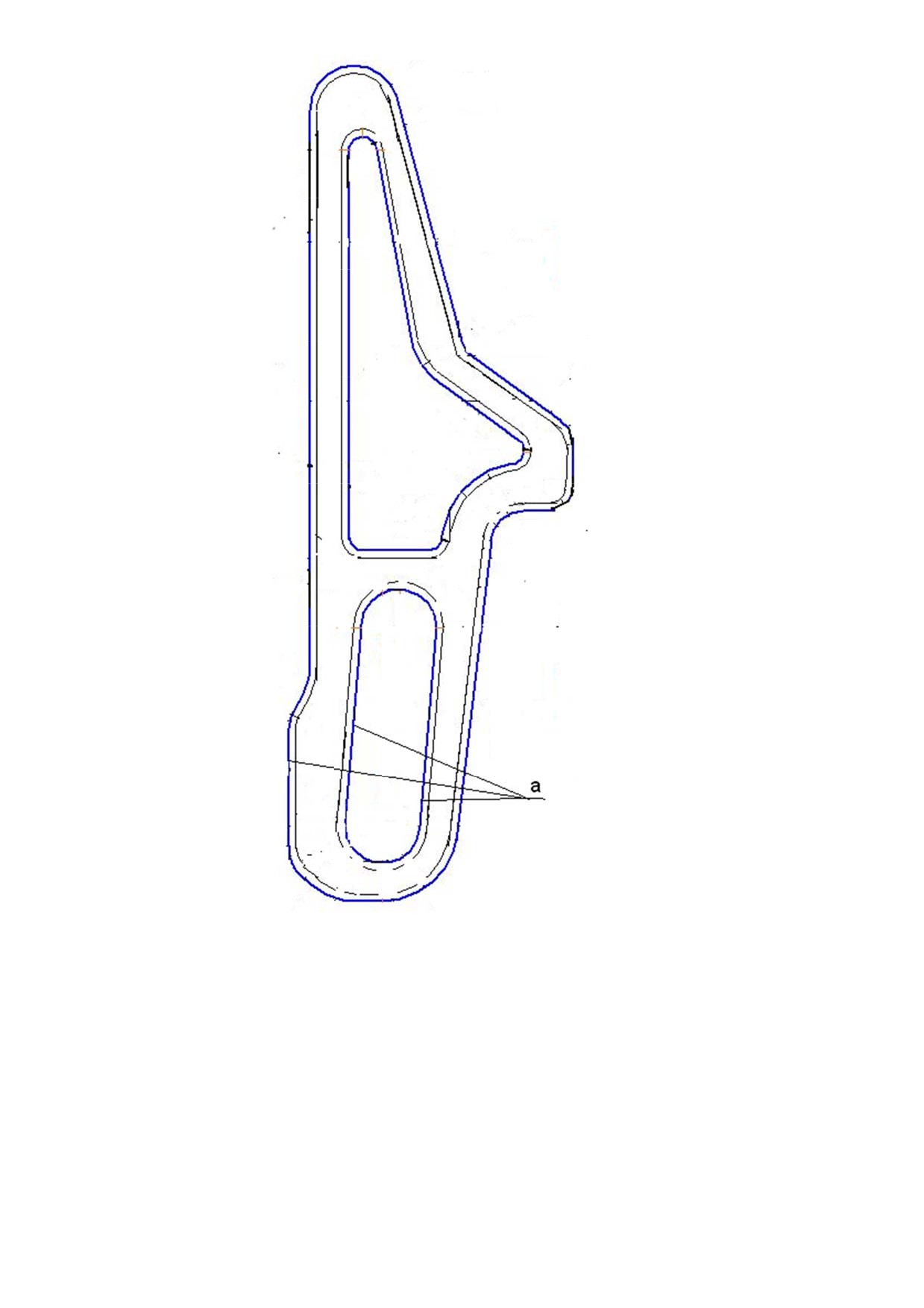

11.1.4 Детали металлических бортов, требующие ремонта, демонтируют

(срезают), изогнутые выправляют. Суммарный износ поверхностей

«а» клина

бортового запора приведенного на рисунке 11, допускается не более

8 мм. Петли,

детали запоров бортов с трещинами или изломами ремонтируют сваркой с

постановкой накладки или заменяют новыми.

89

Рисунок 11. - Клин бортового запора

90

11.1.5 Неплоскостность поверхности верхних полок кронштейнов, на которую

опираются торцевые борта, допускается не более 3 мм.

11.1.6 Зазоры между досками настила пола допускаются не более 4 мм. При

больших зазорах настил пола должен перебираться. Допускается ставить

продольные составные угольники не более чем из трех частей.

11.1.7 Доски пола, имеющие излом и поперечные трещины, заменяют.

Новые доски пола платформ устанавливают толщиной

55 мм, а бывшие в

употреблении - толщиной не менее 50 мм. Ширина досок допускается не менее 100

мм.

11.1.8 При ремонте пола допускается постановка досок встык в шахматном

порядке с соединением в четверть, постановка склеенных досок на платформы

разрешается при расположении места склеивания над хребтовой балкой.

11.1.9 Трещины в металлическом настиле, деталях его крепления и в

других узлах, в том числе и электросварочных швах деревометаллического пола

платформ, не допускаются. Пробоины в металле пола устраняют правкой и

постановкой ремонтных накладок с обваркой их по всему периметру.

11.1.10

Вновь устанавливаемые доски на пол платформ с

деревометаллическим покрытием по длине должны соответствовать чертежным

размерам. Зазор между армировочным угольником и боковым швеллером допускается

не более 3 мм, а зазор между неперебираемыми досками пола не более 5 мм.

Толщина досок пола допускается не менее 48 мм.

11.1.11 Допускается деревометаллический пол на платформе устанавливать

согласно проекту ПКБ ЦВ №. М 1224.

91

11.2 Платформы двухъярусные для перевозки

легковых автомобилей

11.2.1 Ремонт трещин стоек выполняют согласно раздела 9.1 настоящего

Руководства.

11.2.2 Разработанные и поврежденные пазы в полу, предназначенные для

сцепления колесных упоров с полом при закреплении автомобилей, ремонтируют

путем вырезки поврежденного листа и приварки вставки с щелевыми отверстиями.

Сварка производится по середине впадин смежных гофр. Вставки должны

привариваться снизу пола.

11.2.3 Поврежденные участки труб вырезают и вместо них приваривают

встык новые вставки с проверкой соответствия размеров направляющей системы.

11.2.4 Кронштейны, на которых жестко установлены трубы направляющих

устройств, очищают и осматривают. Кронштейны, имеющие трещины, ремонтируют

сваркой, с изломами и отколами заменяют исправными.

11.2.5 Забрасывающие ролики, установленные в местах заезда легковых

автомобилей, очищают и осматривают. Изогнутые забрасывающие ролики

выправляют, а с износом цапфы более 3 мм по диаметру ремонтируют.

11.2.6 Кронштейны-подшипники забрасывающих роликов осматривают,

трещины в корпусе ремонтируют, а разбитые и с отколами заменяют исправными.

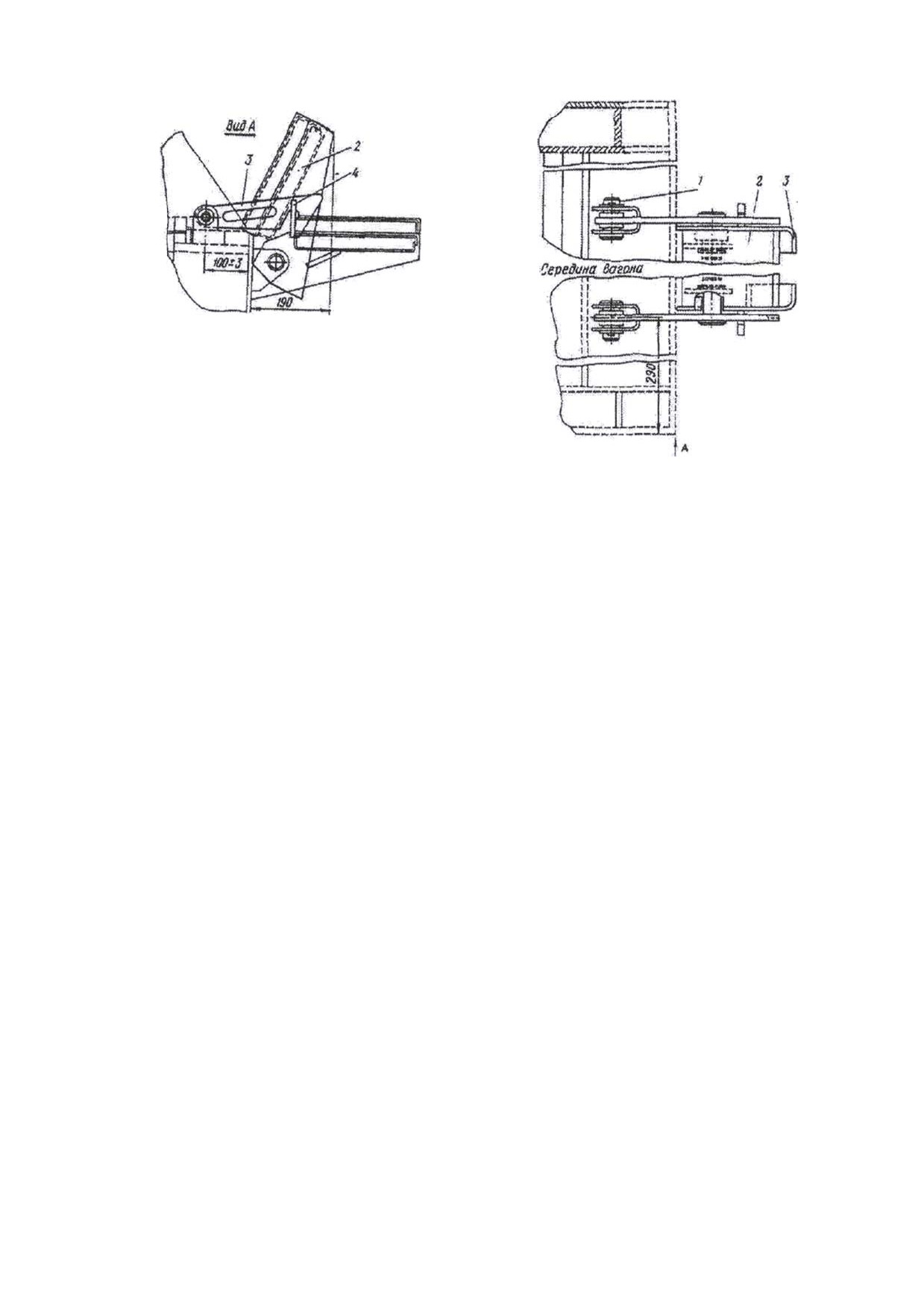

11.2.7 При сборке суммарный зазор между забрасывающими роликами и

кронштейнами должен быть в пределах 3-6 мм (Рисунок 12). Расположение их

проверяют по рабочим чертежам.

11.2.8 Площадки передвижения (бесприводные рольганги), расположенные на

нижнем ярусе, очищают, осматривают, а имеющие трещины, заклинивание катков,

суммарный износ цапф и отверстия более 5 мм - разбирают и ремонтируют.

92

1 -ролик в сборе; 2 -

кронштейн

Рисунок

12 - Суммарный зазор между забрасывающими

роликами и

кронштейнами

11.2.9

Винт колесного

упора осматривают, отколы резьбы винта не

допускаются. Суммарный зазор между деталями пары упора допускается не более 5

мм.

11.2.10 Кронштейны с трещинами заваривают с постановкой накладок,

согласно

требований «Инструкции

по сварке

и наплавке грузовых вагонов»

утвержденной Советом по

ж.д. транспорту государств участников Содружества,

протокол от 29-30 мая 2008г.

11.2.11 Катки бесприводных

рольгангов с трещинами

заменяют

исправными,

изогнутые - выправляют,

а при износе цапф более

3 мм по

диаметру

ремонтируют

наплавкой с последующей механической обработкой додиаметра

60

мм.

2

11.2.12 Гнезда катков передвижных площадок очищают

и смазывают

сказкой

ЦИАТИМ-201.

11.2.13 Забрасывающие ролики и

катки передвижных площадок должны

легко вращаться

в своих гнездах, без заеданий; их кронштейны-

подшипники смазывают через специальные

смазочные отверстия смазкой ЦИАТИМ-

201.

11.2.14. Проверяют

наличие

и состояние колесных упоров. На верхнем ярусе

должно быть 40 колесных упоров, на нижнем - 23.

93

11.2.15 Проверяют состояние цепей, соединяющих колесные упоры с

прутками, приваренными к полу платформы. Каждая цепь в средней части верхнего

яруса (в количестве 20 шт.) должна состоять из трех звеньев с шагом 19 мм общей

длиной не менее

1035 мм, диаметром прутка 5 мм, а цепи нижнего и боковые цепи

верхнего ярусов (в количестве 20 шт.) из прутка диаметром 6 мм.

11.2.16 Цепи с порванными или недостающими звеньями должны быть

отремонтированы путем вварки новых звеньев.

11.2.17 Планки, на которые надеваются кольца цепей, должны быть

обстуканы слесарным молотком на предмет проверки прочности приварки их к

полу платформы. Крепление колец цепей к полу и к подошве колесного упора

производится сваркой.

11.2.18 Шарнирные соединения винта и тяги колесного упора осматривают

после разборки. Суммарный износ валиков и отверстий шарнирных соединений

допускается не более 3 мм.

11.2.19 Трещины в корпусе колесного упора заваривают. Изогнутые захваты

подошвы колесного упора выправляют, с изломами - заменяют новыми.

11.2.20 Увеличение расстояния между щеками упора допускается не более

5 мм.

11.2.21 После навинчивания гайки на тягу упора внутренняя полость

заполняется смазкой ЦИАТИМ-201. После окончания ремонта колесных упоров на

винт надевают стопорную шайбу и прихватывают с двух сторон сваркой.

11.2.22 Переездные площадки или торцевые борта, (рисунок 13) проверяют на

открывание и закрывание.

11.2.23

Сухарь 4 должен устанавливаться по месту согласно рабочим чертежам.

11.2.24

Переездные площадки, имеющие прогиб более 30 мм по всей

длине, трещины, вырывы металла, изгибы или обрывы шарниров, а также шарниров

ограждений верхних площадок, демонтируют с платформы и ремонтируют.

94

Рисунок

13. Переездная площадка

1-валик; 2-откидной борт; 3-запорный крюк; 4-сухарь.

11.2.25 Трещины в

переездных площадках длиной до 150 мм заваривают,

более

150 мм

ремонтируют сваркой с

постановкой усиливающих накладок,

перекрывающих

сварочный шов на

40 мм. (в обе стороны.)

11.2.26 Кронштейн

с трещинами заваривают с постановкой

усиливающих

накладок, перекрывающих сварочный шов на 40 мм

в обе стороны.

11.2.27 Запорные крюки 3 с

трещинами ремонтируют

сваркой,

а с изломами

хвостовиков или

крючьев

заменяют

11.2.28 После окончания ремонта

переездные площадки устанавливают в

транспортное положение

и надежно фиксируют с помощью крюковых захватов.

11. 3 Платформы

для перевозки леса в хлыстах и лесоматериалов

11.3.1 Механизмы

запирания стоек при необходимости

разбирают, проверяют

техническое состояние деталей.

Погнутые

- выправляют,

с трещинами ремонтируют

сваркой, с изломами

заменяют новыми.

11.3.2. Механизмы запирания смазывают смазкой ЦИАТИМ-201 или УС-2.

95

11.3.3 Уширение стоек проверяют, оно допускается не более 40 мм, при чем

не более 25 мм на одну сторону.

11.3.4

Ремонт сваркой, восстановление сварных швов и сварных

соединений производить согласно требованиям «Инструкции по сварке и наплавке

при ремонте грузовых вагонов».

11.3.5 Съёмное оборудование и отдельные его элементы, установленные на

платформы для перевозки лесоматериалов моделей

13-401,

13-4012,

23-469,

имеющие механические повреждения, изгибы, трещины, отрывы по сварным швам,

обрывы увязочных петель, обрывы или отсутствие увязочных цепей

восстанавливают ремонтом или заменяют на новые в соответствии с проектами ПКБ

ЦВ по переоборудованию платформ эксплуатационного парка М 1555, М 1736, М

1739, М 1742, М 1743.

11.3.6 Крышку в настиле с изгибами выправляют. Крепежные соединения и

замок должны соответствовать рабочим чертежам.

11.3.7 Погнутые гребни выправляют, имеющие трещины и изломы

ремонтируют сваркой с последующей установкой усиливающей накладки.

11.3.8 Места гофрированных полов платформы, поврежденные коррозией на

толщину более 1,5 мм, вырезают для постановки новых вставок, привариваемых

встык с зачисткой сварных швов. Площадь каждой вставки не должна превышать

0,3 кв. м , расстояние между ними должно быть не менее 1 м. При повреждении

пола более допускаемой площади производится замена всей панели пола между

продольными швеллерами платформы. Постановка гладких (не гофрированных)

листов пола не допускается.

11.3.9 Стойки съемных секций платформ, оборудованных под перевозку

лесоматериалов должны иметь маркировку, которая наносится на хорошо очищенные

места, четко обозначая условный код предприятия изготовителя

(депо) и дату

изготовления. Маркировка наносится ударным способом шрифтом 8-10 на каждую

стойку, на высоте 300мм, с одной стороны вагона. Места установки клейм выделяются

96

прямоугольной рамкой, которая наносится белой краской толщиной линии 7-10мм

(если рамки не поставлены предприятием изготовителем, рамки наносит предприятие,

проводящее плановый вид ремонта, или осуществляющее приемку после модернизации

у предприятий изготовителей).

В случае необходимости замены одной из стоек секции, секция должна быть

заменена целиком. Вновь установленная секция должна быть изготовлена на

предприятии аттестованном в установленном порядке на право изготовления секций

лесных стоек и промаркирована согласно настоящего документа и технических условий

проекта изготовления и установки секций лесных стоек. В случае обнаружения, при

плановых видах ремонта, секций лесных стоек, не имеющих маркировки, секция

должна быть освидетельствована ремонтным предприятием на соответствие

требованиям чертежей и технических условий проекта изготовления и установки и

промаркированы клеймом данного предприятия.

Секции являются штатным оборудованием платформы и подлежат плановым

видам ремонта также как и все остальное оборудование.

11.4 Платформы для перевозки крупнотоннажных

контейнеров и колесной техники.

11.4.1 У платформ для перевозки крупнотоннажных контейнеров и

колесной техники стационарные упоры, поворотные упоры (рисунок 14а), упоры

откидные с поворотной плитой

(рисунок

14б) и откидные плиты с упорами

(рисунок

15) очистить от ржавчины, грязи и осмотреть. Трещины сварных швов

заварить в соответствии с требованиями «Инструкции по сварке и наплавке при

ремонте грузовых вагонов».

11.4.2 При отсутствии упоров установить новые, в соответствии с

конструкторской документацией данной модели вагона.

11.4.3 Допускается не ремонтировать шарнирные соединения в откидной

97

плите и

откидных упорах, если суммарный

зазор не

более 5 мм. В случае если

зазор

окажется более допустимого, то срезают ушко 3 (рисунок 15)

или кольцо 8 (рисунок

14) и

приваривают новые в соответствии с требованиями чертежей завода-

изготовителя.

11.4.4 Погнутые

валики 2

(рисунок 14), пальцы 10

выправляют. Кольца 9

пальцы

10, оси 2

(рис. 15), ушки 3

с трещинами заменяют новыми, изготовленными

по чертежам завода-изготовителя.

11.4.5 Ремонт с восстановлением фитинговых упоров платформ постройки

Абаканского ВСЗ производить по Техническим условиям

ТУ 32 ЦВ 2456-97.

98

99

Рисунок 14 Упоры откидные

а)

поворотные б) с

поворотной плитой

1- упор; 2 - валик; 3 - ребро; 4 -

поперечная балка;

5 - продольная

балка; 6 - плита; 7 - заклепка; 8,9- кольца; 10 - палец.

Рисунок 15 Опорная плита с

упорами

1 - плита; 2 - ось;

3 - ушко;

4 - поперечная балка;

5 - боковая балка; 6 - упор

128

11.4.6 При производстве ремонта фитинговых упоров необходимо

руководствоваться следующей нормативно-технической документацией:

- Технические условия ТУ 32 ЦВ 2605-2007 «Ремонт и замена узлов

крепления большегрузных контейнеров на железнодорожных платформах

с использованием универсальных плит с упорами в текущем и плановых

видах ремонта»;

- Комплекта конструкторской документации

«Универсальные

опорные плиты с фитинговыми упорами для строящихся и

модернизируемых платформ под перевозку контейнеров

31880-Н

…

31914-Н ОП»;

- Комплектами чертежей и руководством по эксплуатации завода-

изготовителя на ремонтируемую модель платформы.

Детали фитингового упора должны иметь соответствующую

маркировку

(клейма) в соответствии с Комплектом конструкторской

документации «Универсальные опорные плиты с фитинговыми упорами

для строящихся и модернизируемых платформ под перевозку контейнеров

31880-Н … 31914-Н ОП»;

11.4.7 В условиях плановых видов ремонта, плиты других

конструкций, если они не предусмотрены моделью вагона должны быть

заменены на универсальные.

На четырехосных платформах для перевозки крупнотоннажных

контейнеров, в зависимости от модели платформы, в узлах крепления

крупнотоннажных контейнеров устанавливаются следующие

универсальные плиты с упорами (фитинговые упоры):

1) Плита с упором стационарная (не откидывающаяся) по чертежу

31887-НСБ

(Комплект конструкторской документации

«Универсальные опорные плиты с фитинговыми упорами для

строящихся и модернизируемых платформ под перевозку

контейнеров 31880-Н … 31914-Н ОП», (рис. 16);

129

2) Плита с упором откидывающаяся сварной конструкции по

чертежу

31901-НСБ

(рис.

17-рабочее

положение),

(рис.

18-

нерабочее положение);

3) Плита с упором откидывающаяся литая

по чертежу 31896-НСБ

(рис.

19-рабочее положение), (рис. 20-нерабочее положение);

4) Плита с двумя

упорами

откидывающаяся

сварной

конструкции по

чертежу

31883-НСБ

(рис.

21-рабочее

положение),

(рис.

22-

нерабочее положение).

Рисунок 16. Плита с упором стационарная (не откидывающаяся)31887-

НСБ

1 - Опорная плита; 2 - Упор.

130

Рисунок 17. Плита с упором 31901-НСБ (рабочее п

оложение)

Рисунок 18. Плита с упором 31901-НСБ (нерабочее положение)

131

Рисунок 19. Плита опорная с упором литая

31896-НСБ (рабочее

положение)

Рисунок 20. Плита опорная с упором литая 31896-НСБ

(нерабочее положение)

132

Рисунок 21. Плита с

двумя упорами 31883-НСБ(рабочее положение).

Рисунок 22. Плита с двумя упорами 31883-НСБ

(нерабочее положение).

11.4.8

Неисправности фитингового упора квалифицируются по

группам:

1. Несоответствие

деталей

фитинговых упоров чертежным размерам.

2. Несоответствие

расположения фитинговых упоров

на раме

вагона

схеме из комплекта конструкторской документации.

3. Сверхдопустимые зазоры в сопрягаемых деталях, ведущие к

излому шарнирного соединения

4. Трещины деталей фитингового упора.

5. Отколы, срезы,

износы деталей фитингового упора, возникающие в

процессе эксплуатации

6. Трещины в сварных соединениях деталей фитингового

упора,

вследствие не правильной эксплуатации или

некачественной

сварки

деталей.

11.4.9 При замене и установке новых упоров должны соблюдатся

монтажные размеры

расположения упоров, согласно конструкторской

документации.

133

Опорные поверхности плит каждой платформы должны лежать в

одной плоскости. Отклонение от плоскостности допускается не более 10

мм. За базовую принимается плоскость крайних опорных плит по

концевым балкам.

11.4.10 Не допускаются трещины во всех деталях фитинговых упорах

и элементах крепления: упорах, опорных плитах, фиксирующих плитах,

проушинах (ухо), осях, пальцах (для 31896-НСБ), планках (для 31883-

НСБ), листах кронштейна (для 31883-НСБ), угольниках (для 31883-НСБ).

Детали заменяются на новые, имеющие маркировку (клейма) завода-

изготовителя в соответствии с Комплектом конструкторской

документации. Допускается для фитинговых упоров

31883-НСБ

устанавливать листы кронштейна и угольники, изготовленные в условиях

депо, в соответствии с чертежными размерами.

Не допускаются изгибы, сколы, срезы деталей. Детали подлежат

замене на новые.

11.4.11 Запрещается выпуск платформ из ремонта с нетиповыми

деталями фитинговых упоров, не соответствующими конструкторской

документации и не имеющими клейм завода-изготовителя.

11.4.12 Допускается для всех типов фитинговых упоров разделка и

заварка трещин во всех сварочных швах в соответствии с требованиями

«Инструкции по сварке и наплавке при ремонте грузовых вагонов», при

условии исправности и соответствия сваренных деталей требованиям

Комплекта конструкторской документации

«Универсальные опорные

плиты с фитинговыми упорами для строящихся и модернизируемых

платформ под перевозку контейнеров

31880-Н … 31914-Н ОП» или

комплекту чертежей завода-изготовителя на ремонтируемую модель

платформы.

Допускается не ремонтировать детали шарнирного соединения

креплений фитинговых упоров, если суммарный зазор между осью и

проушиной не более 5 мм, при условии исправности и соответствия

деталей требованиям конструкторской документации.

134

Для фитингового упора 31883-НСБ суммарный зазор между опорной

и фиксирующей плитой допускается не более 3мм.

Отступление от соосности проушин не более 1 мм.

11.4.13 Контроль расположения фитинговых упоров на раме вагона, в

соответствие со схемой из комплекта конструкторской документации на

данную модель платформы осуществляется при помощи металлической

рулетки (ГОСТ 7502-98) или специального приспособления для контроля

расстояний между фитинговыми упорами.

Установочные размеры фитинговых упоров допускается проверять

при помощи лазерного дальномера, при наличии оснастки и

приспособления для его фиксации на раме вагона и соответствующей

методики выполнения измерений, утвержденной установленным

порядком. Допускается применение различных моделей лазерного

дальномера, удовлетворяющих точности выполняемых измерений и

условиям производства работ.

11.4.14 Контроль правильности установки фитинговых упоров при

помощи лазерного дальномера заключается в замере расстояний между

упорами согласно схемы на данную модель платформы (Рис.23, 24, 25).

Измеряют длины сторон прямоугольника, образованного четырьмя

упорами и диагонали этого прямоугольника. Разность диагоналей

допускается не более 10 мм.

Измерение суммарного зазора между фиксирующей плитой и

опорной плитой фитингового упора по чертежу 31883-НСБ производить с

помощью набора плоских щупов типа Т 914.21.000

135

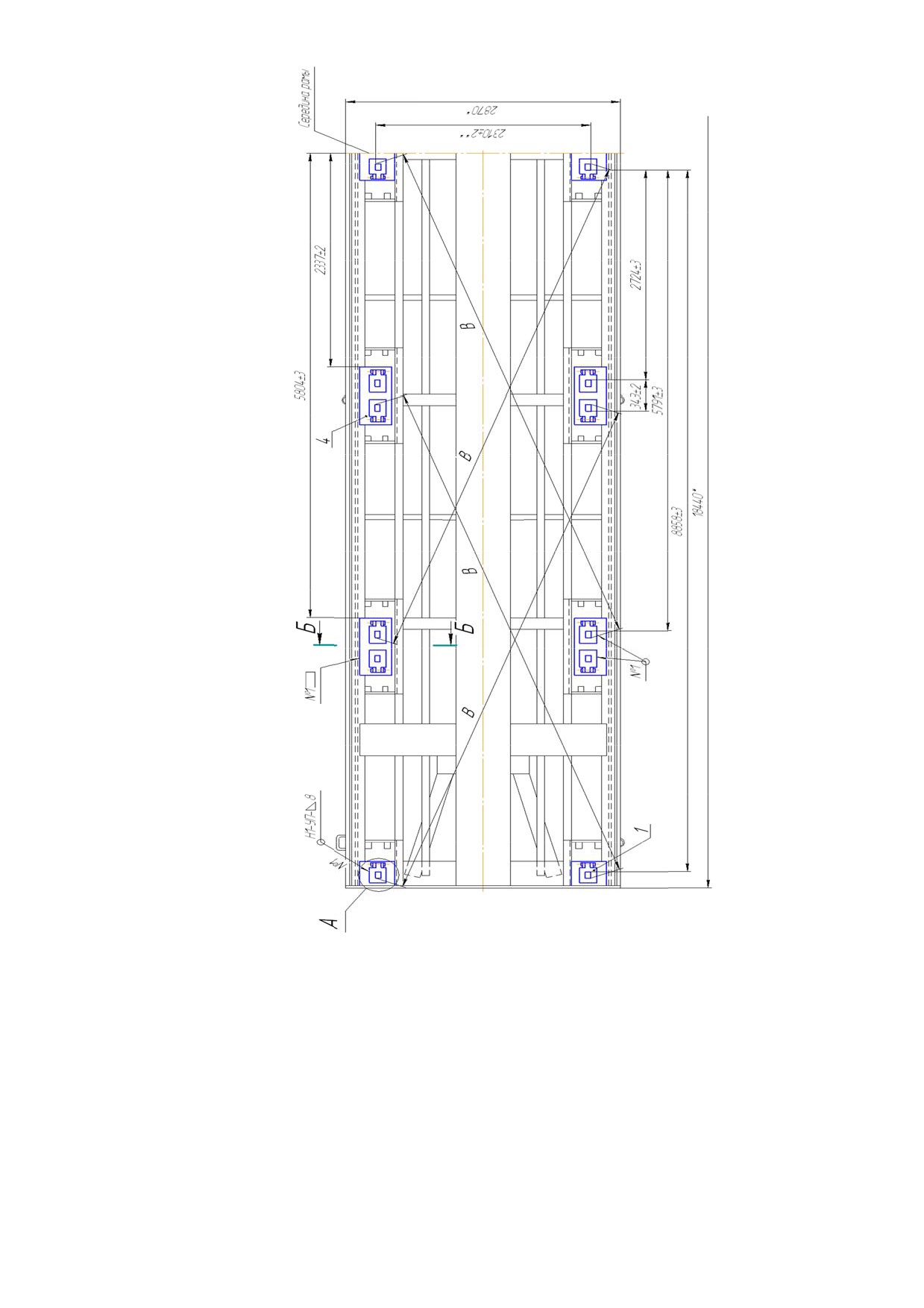

Рисунок 23. Схема установки фитинговых упоров.

4-осная платформа для крупнотоннажных контейнеров и

колесной техники

модель 13-9004

136

Рисунок 24. Схема

установки фитинговых у

поров.

4-осная платформа для перевозки крупнотоннажных

контейнеров

модель 13-470

137

Рисунок 25. Схема

установки фитинговых упоров.

4-осная платформа для перевозки крупнотоннажных

контейнеров

138

мо

дель 13-401-М1

139

12 РЕМОНТ ЦИСТЕРН

12.1 Общие требования на ремонт.

12.1.1 Подготовка цистерн в ремонт должна производиться

согласно требованиям раздела 4 настоящего Руководства.

12.1.2 Ремонт котлов цистерн сваркой должен производиться в

соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых

вагонов».

12.1.3 Ремонт цистерн должен производиться с соблюдением мер

безопасности согласно

«Правил по охране труда при техническом

обслуживании и ремонте грузовых вагонов и рефрижераторного

подвижного состава» ПОТ РО 32 ЦВ 400-96.

12.1.4 Отсутствующие наружные и внутренние лестницы котлов

устанавливают, неисправные - ремонтируют. Неисправные крепежные

соединения лестниц заменяют новыми. Ступеньки лестниц внутри котла

располагают параллельно продольной оси котла. Лестницы,

установленные ранее поперек продольной оси котла, должны

переставляться. Отсутствующие помосты устанавливают в соответствии

с чертежами данного типа вагона, неисправные ремонтируют. Погнутые

кронштейны помоста выправляют, имеющие трещины - заменяют. При

ремонте поручней и помостов, их крепления должны быть болтовыми с

прихваткой болта к гайке сваркой (для всех типов цистерн).

12.1.5 Состояние опор котлов цистерн проверяют. Сдвинутые

котлы необходимо правильно установить и надежно закрепить. Смещение

центра тяжести котла

8-ми осной цистерны относительно полурамы

допускается не более 40 мм, а котла 4-х осной цистерны не более 45 мм.

Ослабленные болты крепления котла к раме заменяют на новые. Стяжные

хомуты, крепящие котлы к рамам осматривают, неисправности

устраняют. Хвостовики стяжных хомутов, имеющие разработанную

резьбу, поврежденные или разработанные гайки и муфты, заменяют.

140

Выпуск цистерн из ремонта с отсутствующими или ослабленными

стяжными хомутами запрещается.

12.1.6 Сливные приборы разбирают (за исключением приваренных

патрубков нижних частей приборов), детали осматривают и ремонтируют

согласно требований

«Инструкции по ремонту и испытанию

универсального сливного прибора цистерн» РД 32 ЦВ 053-96.

В универсальных сливных приборах неисправные уплотнительные

резиновые кольца заменяют новыми.

Цистерны, выпускаемые из ремонта, должны иметь заглушки

сливных приборов.

12.1.7 Крышки и кольца горловины люка должны соответствовать

рабочим чертежам для данного типа вагонов, неисправные ремонтируют.

При этом должно обеспечиваться плотное прилегание крышек люков к

кольцам горловины, что проверяют по меловым отметкам. Крышки,

имеющие изгибы и вмятины, выправляют. Неисправные резиновые

уплотнительные прокладки заменяют новыми.

Погнутые стойки откидного шарнира, коромысла и упоры

крышек выправляют, имеющие трещины - заменяют. У валиков откидного

шарнира шайбы приваривают. Отсутствующие откидные болты, шайбы,

шплинты и приспособления для пломбирования пополняют, а

поврежденные заменяют. У цистерн для перевозки метанола приводятся в

полную исправность предохранительный кожух и его приспособления для

запора и опломбирования. При выполнении деповского ремонта

производить замену крышек барашкового типа на крышки ригельного типа

согласно проекта ПКБ ЦВ ОАО «РЖД» М 1321.000

12.1.8 Предохранительные, предохранительно-впускные клапаны

цистерн снимают, разбирают, проверяют в соответствии с комплектом

документов ТК-

251

на ремонт предохранительно-выпускных,

предохранительных клапанов цистерн.

141

12.1.9 Размер вмятины допускается глубиной не более 25 мм на

площади 0,5 м2. Допускается не более двух отдельных вмятин на одной

цистерне, расположенных на цилиндрической части котла цистерны и

днище, за исключением зоны крепления котла к раме (зона лап и лежней),

около опорных зон на расстоянии 200 мм от опоры и на сварных швах,

вмятины, не соответствующие указанным требованиям, выправляют с

предварительным местным подогревом до 650-700 град.С

12.1.10 Трещины в котле длиной до 500 мм заваривают.

12.1.11 Котел, имеющий пробоины, ремонтируют постановкой

вставок, имеющих толщину не менее толщины основного металла в месте

их постановки, с приваркой их по периметру двусторонним сварным швом.

Лучевые трещины от пробоины не допускаются и при ремонте должны

быть вырезаны. Площадь повреждения не должна превышать 0,3 кв.м.

12.1.12 На одном днище котла допускается не более шести ранее

поставленных накладок, на обечайке котла - не более восьми с общей

площадью накладок на одном элементе (днище или обечайке) не более

0,5 кв. м. При наличии дефектов свыше допускаемых размеров цистерны

направляют в капитальный ремонт.

12.1.13 Ранее установленные накладки, перекрывающие

заваренные на котле трещины и пробоины, не соответствующие

требованиям действующей ремонтной документации, заменяют.

12.1.14 Прихватка вставок, деформированных деталей или узлов

должна производиться электродами той же марки, что и применяемые при

сварке.

12.1.15 Цистерны должны быть оборудованы устройствами для

наложения

запорно-пломбировочного

устройства

по

проекту

«Оборудование нефтебензиновых цистерн устройствами от хищения

142

грузов» М 1691.000 ПКБ ЦВ:

а) на крышке барашкового типа;

б) на ригеле между его боковинами и на рукоятках откидного

болта с крышкой выпуклого типа;

в) на ригеле с одной стороны и на гайке откидного болта с двух

сторон с крышкой вогнутого типа.

12.1.16 Броневые листы 8-ми и 4-х осных цистерн осматривают.

Отдельные продольные и поперечные трещины длиной не более 200 мм в

нижней части броневого листа, переходящие на седло клапана сливного

прибора, подготавливают под сварку и заваривают. С внутренней стороны

на броневом листе ставят усиливающую выштампованную накладку

толщиной

3,0 мм с приваркой по периметру. Цистерны, имеющие

продольные и поперечные трещины в нижней части броневого листа по

месту выштамповки для полного слива нефтепродуктов длиной более 200

мм, переходящее на седло клапана сливного прибора, должны

направляться на вагоноремонтный завод в капитальный ремонт для замены

дефектной части броневого листа.

12.1.17 На котлах цистерн для перевозки опасных грузов установить

маркировочные таблички в соответствии с чертежом № 670-2009 ПКБ ЦВ.

Крепление табличек производить сваркой в соответствии с «Инструкцией

по сварке и наплавке при ремонте грузовых вагонов».

12.2 Восьмиосиые цистерны

12.2.1 Котел цистерны осматривают, проверяют техническое

состояние узлов в зонах: стыкования обечаек к днищу, шпангоутов,

приварки горловин люков, броневого листа и сливных приборов,

приварки кронштейнов для тормозного оборудования, лестниц и помостов,

опорных листов, крепления котла к концевым полурамам, центрального

пятника и его крепления, крепления тормозного оборудования и

143

автосцепного устройства, опор котла на шкворневых, хребтовых балках

(боковые и торцевые листы, ребра и косынки).

12.2.2 Особое внимание при контроле технического состояния

обращают на выявление трещин, отрывов и других дефектов в сварных

швах крепления: шпангоутов, опорных листов к котлу цистерны,

вертикальных ребер косынок со стороны шкворневой балки и опорного

листа, вертикальных листов шкворневой балки с вертикальной стенкой

хребтовой балки, торцового, боковых листов к шкворневым и хребтовым

балкам, крайних опорных лап, связывающих консоли хребтовой балки с

котлом.

12.2.3 Неисправные помосты, наружные и внутренние лестницы,

узлы их крепления ремонтируют, отсутствующие

- устанавливают по

рабочим чертежам данного типа цистерны.

12.2.4 Суммарный износ между упорной поверхностью пятника

шкворневой балки цистерны и буртом центрального пятника

соединительной балки, измеренной вдоль оси вагона, допускается не более

10 мм, поперек не более 6 мм.

12.2.5 Зазор между соединительной балкой и осью ближайшей

колесной пары менее 85 мм под тарой вагона не допускается.

12.2.6 Сварные швы крепления шпангоутов к котлу и опорному

листу в местах соединения частей шпангоутов должны быть непрерывными.

12.2.7 Шпангоуты и места их стыкования, имеющие трещины,

ремонтируют сваркой с последующей зачисткой швов и постановкой

усиливающих накладок толщиной от 8 мм до

10 мм соответствующего

профиля.

Накладка должна перекрывать трещину не менее чем на 100 мм.

Шпангоуты, имеющие отрывы от котла и опорного листа, приваривают

непрерывным сварным швом.

12.2.8 Обечайки котла с трещинами в зоне шпангоутов

144

ремонтируют сваркой. При этом вырезают часть шпангоута необходимой

длины. Новую часть шпангоута ставят встык с подгонкой по месту.

Заварку трещин обечайки котла и приварку части шпангоута к котлу

производят непрерывным сварным швом.

Место стыков шпангоутов перекрывают усиливающими накладками

соответствующего профиля с перекрытием шва на 100 мм по обе стороны.

12.2.9 При ремонте цистерны конструктивные элементы

подготовленных кромок свариваемых деталей, их размеры, размеры

выполненных швов и предельные отклонения по ним, должны

соответствовать требованиям

«Инструкции по сварке и наплавке

грузовых вагонов» утвержденной Советом по ж.д. транспорту государств

участников Содружества, протокол от 29-30 мая 2008г. № 48 см.

приложение № 38. Проверка качества выполненных сварных соединений

производится неразрушающими методами контроля в соответствии с

Инструкцией «Детали грузовых и пассажирских вагонов. Методика

испытаний на растяжение» № 656-2000 ПКБ ЦВ.

12.3 Цистерны с парообогревательной рубашкой для

перевозки вязких нефтепродуктов

12.3.1 Листы кожуха, имеющие повреждения, ремонтируют

вырезкой поврежденных мест и приваркой накладок по всему периметру.

Трещины в углах кожуха котла заваривают с предварительной разделкой.

12.3.2 На листах кожуха допускаются вмятины глубиной не более

30 мм, при большей глубине ремонтируют согласно п. 12.3.1.

12.3.3 Зазор между хребтовой и шкворневой балками рамы и

кожухом котла должен быть не менее 5 мм.

12.3.4 На цистернах оборудованных системой разогрева груза

(не

парообогревательная рубашка) осмотр и ремонт системы разогрева груза

производят согласно Руководства по эксплуатации на данную конкретную модель

цистерны.

145

12.4 Цистерны с теплоизоляцией для вязких нефтепродуктов

12.4.1 Котлы цистерн, имеющие неисправности, ремонтируют. В

местах

сквозных пробоин изоляции, а также повреждения котла участок изоляции раз-

бирают для производства ремонтных работ. Неисправности в котле цистерны

устраняют согласно п. 12.1 настоящих Правил.

12.4.2 Наружные вскрытые участки после ремонта грунтуют и

окраши-

вают, согласно

«Инструкции по окраске грузовых вагонов»

-,

поврежденную изоляцию восстанавливают, при этом имеющие механи-

ческие повреждения блоки изоляции заменяют. В качестве изоляционного мате-

риала разрешается применять шевелин, минеральную вату, минеральный вой-

лок, изделия из стекловолокна в виде прошитых полотнищ, заключенных в

полиэтиленовые пакеты, и другие материалы, согласованные к

применению при ремонте грузовых вагонов (или подвижного состава).

12.4.3 Восстановленная изоляция снаружи защищается листовой

сталью

толщиной

0,55 мм - 1 мм. Перед постановкой на котел листы грунтуют с

обеих сторон. Соединения листов и их крепление производят в соответствии с

рабочими чертежами. Снятые исправные листы используют вновь при

ремонте изоляции котла.

12.4.4 Цистерны модели 15-150-27, 15-150-28, 15-5103-33, 15-740-

30,

15-5103-20 для перевозки вязких нефтепродуктов осматривают на

наличие дефектов в котле и подогревателе и определение объема ремонта.

Ремонт котла производят в соответствии с требованиями раздела 10.1

настоящего Руководства.

12.4.5 Трещины, изломы, коррозионные повреждения в трубах

подогрева, подвода пара и коллекторе слива конденсата более 15% от

толщины стенки трубы ремонтировать путем вырезанием дефектного

места и варки новой вставки встык, предварительно разделать

146

свариваемые концы в соответствии с требованиями «Инструкции по

сварке и наплавке при ремонте грузовых вагонов». Вставки для труб

подогрева изготовливать из материала

108х4ГОСТ 8732-78

Труба-------------------------------,

10Г2 ГОСТ 8731-74

57х3,5 ГОСТ 8732-

78

для труб коллектора подвода пара

Труба---------------------------

------,

10Г2 ГОСТ 8731-

74

25х3 ГОСТ 8732-78

для труб подвода пара Труба --------------------------,

10Г2 ГОСТ8731-74

57х3,5 ГОСТ 8732-78

для коллектора слива конденсата Труба ------------------------------

10Г2 ГОСТ 8731-74

12.4.6 Трещины , изломы в стойках разделать, заварить, зачистить

до основного металла с последующей установкой накладки

соответствующего профиля толщиной от 6 мм до 10 мм и обваркой по

периметру сплошным швом.

12.4.7 Бобышки, заглушки, болты с сорванной резьбой заменить

новыми. Материал для изготовления бобышек, заглушек сталь 10Г2 ГОСТ

4543-71. Прокладки заменить на новые по ТУ

38-005-2004-84

рассчитанные на температуру от -60о С до +130°С. Фланец с трещинами,

отколами заменить новым. Материал для фланца Сталь 09Г2С-13 ГОСТ

5520-79.

12.4.8 После ремонта подогреватель, испытать гидравлическим

давлением 0,7МПа (7,0 кгс/кв. см) в течение 10 минут. Допускается при

деповском ремонте гидравлические испытания заменить испытаниями

пневматическими давлением 0,7 МПа с обмыливанием сварных швов.

147

Время выдержки не менее 5 минут.

12.4.9 Котел испытать в соответствии с требованием ТУ 3182-126-

00217403-2005, ТУ 313-021-2000, 150.0100.000 ТУ, ПБ 03-576-03 «Правил

устройства и безопасной эксплуатации сосудов, работающих под

давлением», ОСТ 26-291-94.

12.4.10 После проведения сварочных работ на котле, котел

испытать гидравлическим давлением

0,4±0,02 МПа

(4,0±0,2) кгс/см2.

Крышку загрузочную испытать на плотность гидравлическим давлением

0,25±0,02 МПа

(2,5±0,2) кгс/см2. На время испытания клапан

предохранительно-впускной допускается не устанавливать.

После проведения испытаний установить клапан, затяжку

гаек производить стандартным ключом.

12.5. Цистерны для перевозки спирта.

Цистерны ремонтируются в соответствии с техническими требованиями

п. 12.1 настоящего Руководства.

12.6. Цистерны для перевозки молока

12.6.1 Местные сквозные пробоины кожуха ремонтируют путем вырезки

поврежденного участка и приварки полосы во всю ширину листа кожуха.

Пробоины диаметром не более 50 мм могут ремонтироваться приваркой по

периметру накладок, перекрывающих поврежденное место не менее чем

на

50 мм. Для приварки полос и накладок листы кожуха с котла цистерны

снимают. Угольники скрепления обечаек кожуха не должны иметь изгибов,

дефект сварных соединений и разработанных отверстий.

Контролируют техническое состояние стяжных хомутов кожуха.

Не допускаются трещины и изломы. Неисправные заменяют или

ремонтируют.

12.6.2 Пробковые краны сливных труб испытывают гидравлическим

давлением 0,2 МПа (2 кгс/см), совместно с главным запорным вентилем расха-

живают и при необходимости притирают, после чего промывают бензином

марки Б-70 и вытирают техническими салфетками.

12.6.3 Сработанные грани квадратов пробковых кранов наплавляют

148

с последующей механической обработкой; на квадратах кранов

восстанавливают указательную риску.

12.6.4 Краны выпуска воздуха из котла проверяют, шток клапана

расхаживают; искривленный шток или с поврежденной резьбой

ремонтируют или заменяют.

12.6.5 Резиновые кольца клапана и резиновые сальники штока,

пропускающие воду при гидравлическом испытании, заменяют.

12.6.6 Сливные патрубки со сработанной или забитой резьбой

ремонтируют. Недостающие заглушки сливных патрубков пополняют.

12.6.7

Проверяют состояние прокладки фланца сливного клапана,

состояние резьбы сальниковой гайки, при необходимости неисправные

детали ремонтируют или заменяют.

12.6.8 Неисправные детали указателя уровня

-

поплавок,

пластмассовую трубку, рейку ремонтируют или заменяют. При ремонте

поплавка необходимо проверить работу указателя уровня и правильность

его показаний.

12.6.9 Устройство для налива проверяют, неисправную резьбу

восстанавливают. Недостающие детали, прокладки, заглушки и т.д.

пополняют.

12.6.10 Крышки люков-лазов, их запоры осматривают на месте, при

необходимости снимают и ремонтируют. Крышки должны плотно

прилегать к фланцам цистерны и надежно крепиться откидными болтами,

наличие зазоров не допускается. Резиновые уплотнения крышек, имеющие

разрывы, потерю упругости и другие дефекты, заменяют новыми.

Откидные болты с гайками барашками не должны иметь механических

повреждений более 2 мм по диаметру. Неисправные, ремонтируют или

заменяют новыми.

12.6.11 Обечайки люков не должны иметь пробоин, вмятин и

нарушений сварных швов. Вмятины выправляют, а пробоины и трещины

заваривают с постановкой усиливающих накладок, изготовленных из того

же материала, что и обечайка. После окончания ремонта изоляцию

149

восстанавливают.

12.6.12 Крышки сливных кранов ремонтируют и заменяют.

12.6.13.

Потемневшие места котлов, изготовленных из

некоррозионной стали, соприкасающиеся с молоком, должны быть

очищены до металлического блеска с последующей шлифовкой,

полировкой.

12.6.14 В случае ремонта, связанного с изменением объема котла,

каждая секция котла должна быть проверена и оттарирована.

Полный объем секций котла в литрах наносят на крышках-лазах и

заверяют клеймом, присвоенным вагонному депо. Фактическую

вместимость каждой секции котла проверяют объемным весовым

способом или по счетчику с точностью ±10 л.

12.6.15 В случае ремонта котла, кожух и изоляцию снимают и

производят гидравлическое или пневматическое испытание котлов

цистерны в течение 15 минут. Контрольное давление при гидравлическом

испытании должно быть

0,4 МПа (4 кгс/см2), при пневматическом - 0,05

МПа (0,5 кгс/см2).

12.6.16 Обнаруженные при испытании дефекты сварки удаляют с

последующей обработкой кромок, повторной их заваркой и испытанием.

Исправление дефектов путем наложения перекрывающего шва или чеканки

не допускается. После ремонта котла, изоляцию восстанавливают.

Сырые и имеющие механические повреждения блоки теплоизоляции

заменяют. Блоки должны плотно прилегать к стенкам котла цистерны и

сливных труб, а также плотно соприкасаться между собой.

Металлическая поверхность котла, кроме горловин, должна

покрываться рубероидом на горячий битум.

12.6.17 После ремонта котел и арматуру проверяют наливом воды, а

запорную арматуру испытывают порядком, изложенным в таблице

2

настоящего Руководства. Дезинфекция котла производится по санитарным

правилам от

30.07.96 № ЦУФ-6/19.

150

12.6.18 При ремонте котлов цистерны для перевозки молока,

изготовленных из коррозионно-стойкой стали марки 12Х17Ш0Т ГОСТ

18968-73 толщиной от

4 мм до

8 мм и алюминиевых сплавов марки

АД1/АД0 толщиной

16 мм, применяют следующие виды сварки: ручная

электродуговая покрытыми электродами, аргонодуговая неплавящимися

электродами, полуавтоматическая в среде защитных газов.

Котлы цистерн ремонтируют сваркой в соответствии с «Типовой

технологической инструкцией на ремонт котлов» ТК-100

12.7 Цистерны для перевозки цемента

12.7.1 Для определения объема работ перед ремонтом производится

очистка и удаление остатков цемента, контроль технического состояния

котла, внутреннего и наружного оборудования.

12.7.2 Детали внутрикотлового оборудования, крышки лазового и

загрузочного люков, патрубки, детали воздушной коммуникации,

разгрузочного устройства, арматурный ящик должны быть очищены от

грязи и остатков цемента.

12.7.3 Аэролотки при необходимости ремонта (трещины, изломы

решетки, планок и др.) из котла вынимают.

12.7.4 Шарниры деталей крепления запорных механизмов, деталей

и узлов специализированного оборудования цистерн проверяют как

внутри, так и снаружи котла, неисправные ремонтируют.

12.7.5 В диафрагмах, листах откосов и рассекателей, трещины

суммарной длиной не свыше

100 мм в рассматриваемом сечении

заваривают, при большей длине трещины заваривают с постановкой

накладок.

12.7.6 Пробоины в местах откосов и рассекателей ремонтируют

сваркой и постановкой накладок. Накладка должна перекрывать кромки

пробоины не менее чем на 50 мм.

12.7.7 Трещины на крышках смотровых окон подоткосного

пространства заваривают.

12.7.8 Прокладку крышки смотрового окна ставят на сурик

151

свинцовый с последующим плотным креплением крышки болтами.

Неисправную прокладку заменяют.

12.7.9 Штуцера для удаления конденсата с неисправной резьбой

срезают и вместо них приваривают новые. Неисправные пробки заменяют.

12.7.10 Трещины, надрывы в горловине люка без ограничения

размеров ремонтируют сваркой.

12.7.11 Ремни аэролотков, имеющие повреждения, заменяют.

Ослабшие ремни перетягивают. В случае замены одного аэролотка из-за

прорывов, вырезов и других повреждений смежный аэролоток проверяют,

при необходимости снимают.

На одном аэролотке допускается не более трех заплат, площадь каждой

не более

0,01 м2.

Ткань на всех аэролотках должна быть однородной. Перед установкой

ремня поверхности соприкосновения с ремнем в аэролотках, окрашивают

сплошным слоем масляной краски любого цвета согласно требований

«Инструкции по окраске вагонов» .

12.7.12 В аэролотках должен применяться ремень двухслойный из

ткани ТЛФТ ГОСТ 26095-84,

12.7.13 Планки, прижимающие ремень к основанию лотка, при

наличии трещин или изломов, ремонтируют сваркой.

12.7.14 Планки, с изломом по отверстиям под болты, поврежденные

коррозией, и имеющие толщину менее 3 мм заменяют.

12.7.15 Решетку аэролотка с наличием трещин, изломов ремонтируют

сваркой.

12.7.16 Допускается ремонтировать и изготовлять решетки из трех и

четырех частей с зачисткой сварных швов на боковых полках заподлицо с

наружной стороны. В местах сварки шаг между отверстиями 36±2 мм

разрешается увеличивать до 50 2 мм.

12.7.17 Неисправную уплотнительную прокладку на фланце

заменяют новой. Допускается применение прокладки, изготовленной из

резины 4327 гр.9 ГОСТ 7338-90, ТУ 2Ф1-АМС-С-25-90.

152

12.7.18 При установке аэролотка в котле допускается зазор до 8 мм

между полосой аэролотка и рассекателем или откосом.

12.7.19 Изломанные, с трещинами кронштейны и уголки распорки

заменяют, погнутые - выправляют.

12.7.20 Неисправные крепежные соединения лестниц заменяют

новыми. Резьба всех болтов крепления лестниц и помоста в месте

выхода ее из гайки должна быть зачеканена.

12.7.21 Площадку помоста с трещинами ремонтируют сваркой.

При наличии пробоин, корродированных мест, дефектная часть помоста

должна заменяться с приваркой замененной части встык, при этом

сварной шов не должен попадать на отверстия под болты. Допускается

сварка помоста из трех частей. Поверхность помоста снаружи должна быть

рифленой.

12.7.22 Крылья загрузочного люка, имеющие трещины,

ремонтируют сваркой или заменяют новыми.

12.7.23 Уплотнительное кольцо крышки при необходимости

заменяют новым. Кольцо приклеивают к кольцу крышки клеем марки 88Н

ТУ 38-105-1061-82.

12.7.24 Все детали запоров люков проверяют и приводят в

полную исправность.

12.7.25 Погнутые откидные болты, рычаги, рукоятки, стойки,

упоры крышек выправляют, с трещинами - заменяют, а с выработками

более

3 мм восстанавливают с последующей механической

обработкой до размеров, указанных в рабочих чертежах.

12.7.26 Отсутствующие запорные болты, шайбы, шплинты и

приспособления для пломбирования устанавливают, а изношенные или

поврежденные заменяют.

12.7.27 В собранном люковом запоре должен обеспечиваться

прижим крышки к кольцу патрубков. Крышка должна плотно прилегать по

всему периметру к кольцу, обеспечивая герметичность закрытия люка.

153

12.7.28. Коллектор осматривают, очищают от возможного

скопления влаги, грязи, масла и при необходимости демонтируют для

ремонта и проверки.

Штуцера с неисправной резьбой заменяют.

12.7.29 Погнутые полухомуты кронштейна, скобу на коллекторе

выправляют, а изломанные или с трещинами заменяют.

12.7.30 Детали воздушной коммуникации очищают с последующей

обдувкой и сушкой сжатым воздухом

(или другим способом).

Разработанные ушки крышки и валики заменяют новыми.

12.7.31 Откидную крышку арматурного ящика и ее детали

осматривают, неисправные детали ремонтирует или заменяют новыми.

12.7.32 Крышка в открытом положении должна свободно

фиксироваться рычагами. Перекос крышки в открытом положении не

допускается. Погнутые валики и рычаги выправляют, а имеющие трещины

и надрывы - заменяют.

12.7.33 Крышка должна открываться без заеданий. Погнутые

петли и ручку крышки выправляют. Ось петель с трещинами или изломами

заменяют.

12.7.34 Уплотнительную резиновую прокладку в месте крепления

крышки к арматурному ящику с наличием трещин, надрывов или

расслоений заменяют. Прокладку крышки арматурного ящика заменяют

новой. Склейка прокладки допускается не более чем из двух частей встык

клеем 88Н ТУ 38-105-1061-82.

12.7.35 Неисправные замки арматурного ящика и ушки для

постановки пломб ремонтируют, а отсутствующие устанавливают.

12.7.36 Замок ящика должен открываться и закрываться с натягом.

Погнутые кольцо, крючок и упор замка выправляют, при наличии трещин

заменяют. Место установки упора замка должно согласовываться с

выходом цугаля (шпингалета) замка и обеспечивать плотное прилегание

крышки к ящику.

154

12.7.37 Трещины, выпуклости, вмятины на трубах воздушной

коммуникации не допускаются. Дефектную часть вырезают и

приваривают встык новую часть трубы.

12.7.38 Все резьбовые соединения воздушной коммуникации

должны плотно свертываться и уплотняться аналогично резьбовым

соединениям воздухопровода тормозной системы вагона.

12.7.39 Тройники, гайки и контргайки должны иметь исправную

резьбу, торцовые поверхности, перпендикулярные к продольной оси и

иметь фаски для уплотнения подмоткой.

12.7.40 При ремонте пробковых кранов пробки должны быть

притерты к их гнездам в корпусах кранов. Квадраты головок пробок не

должны иметь забоин, рукоятки должны плотно насаживаться на

квадраты. Забоины и риски на пробках кранов должны устраняться

механической обработкой на станках.

12.7.41 Предохранительный клапан снимают с котла, разбирают,

детали клапана очищают, производят контроль технического состояния.

Ремонт и испытание предохранительного клапана производят в

соответствии с технологией ремонта, изложенной в

«Типовом

технологическом процессе на ремонт предохранительных и

предохранительно-впускных клапанов» ТК- 251.

12.7.42 Предохранительный клапан после ремонта в собранном

виде должен быть испытан:

- на герметичность без давления наливом воды под клапан при

затянутой пружине на 0,2 МПа (2 кгс/см2). Пропуск воды не допускается;

- на начало подъема клапана при повышении пневматического

давления свыше рабочего 0,2 МПа на 0,02 МПа (2 кгс/см2 на 0,2 кгс/см2).

Клапан должен легко, без заеданий перемещаться в корпусе. Допускается

колпачок клапана прихватить электросваркой к корпусу клапана в четырех

местах по главным осям. После ремонта и испытания предохранительный

155

клапан пломбируют.

12.7.43 Детали разгрузочного устройства снимают с вагона,

разбирают, очищают от следов цемента и загрязнений.

12.7.44 Перемещение рукоятки разгрузочного устройства на

кронштейне (в арматурном ящике), должно соответствовать положению

заслонки «ОТКРЫТО» или «ЗАКРЫТО».

12.7.45 Рукоятка должна свободно укрепляться на штанге и

кронштейне в арматурном ящике и иметь исправный фиксатор.

При неплотной посадке рукоятки на штанге, квадрат валика

штанги или рукоятку ремонтируют или заменяют новой.

12.7.46 Валик штанги с забитой или сорванной резьбой заменяют.

Допускается после удаления неисправной резьбы наплавлять и нарезать

новую резьбу на валике штанги по размерам, указанным в чертеже.

12.7.47 Валик заслонки с трещиной ремонтируют сваркой,

изломанные валики заменяют.

12.7.48 Погнутые диски заслонки выправляют. Диски должны

плотно, без зазора прилегать к резиновому кольцу. Ослабшие заклепки

удаляют и взамен ставят новые. Конец заклепки расклепывают

впотай, заподлицо с поверхностью диска. Разработанные отверстия в

дисках восстанавливают наплавкой с последующей механической

обработкой до диаметра 16

1

мм.

12.7.49 Отверстия в запорной рукоятке и скобах, разработанные

свыше 3 мм, заваривают с последующей рассверловкой отверстий до

диаметра 8 мм.

12.7.50 Разрешается подгонка заслонки по диаметру с учетом

герметичности. Заслонка должна поворачиваться плавно, без заеданий, а в

закрытом положении плотно, без зазоров прилегать к резине кольца.

12.7.51 После окончания ремонта котел испытывают на плотность

воздухом согласно требованиям, изложенным в таблице

2 настоящего

Руководства.

156

12.7.52 Проверяют прочность крепежных соединений аэролотков.

Пропуск воздуха из-под зажимных планок не допускается.

12.7.53 Коллектор (при ремонте со снятием с цистерны) в сборе с

арматурой, без предохранительного клапана испытывают воздухом

давлением 0,3 МПа (3 кгс/см ). Утечку воздуха через краны, определяют

обмыливанием, утечка допускается не более

0,05 МПа (0,5 кгс/см2) в

минуту.

12.7.54 Обратный клапан разгрузочного устройства проверяют на

герметичность воздухом давлением

0,2 МПа (2 кгс/см2). Пропуск воздуха

не допускается.

12.7.55 После окончания сборки котла цистерны-цементовоза

испытывают все воздушные коммуникации и разгрузочные устройства

давлением воздуха не менее

0,2 МПа (2 кгс/см2). Падение давления не

допускается в течение

5 минут.

12.8 Цистерны для перевозки кальцинированной соды

Ремонт цистерн, производится в соответствии с технологическим

процессом

№ ТК-104 ПКБ ЦВ «Типовой технологический процесс

цистерна для перевозки кальцинированной соды, специализированное

оборудование».

12.9 Цистерны дли перевозки кислот

12.9.1 Котлы цистерн, имеющие неисправности, ремонтируют в

соответствии с техническими требованиями настоящего Руководства.

Котлы цистерн, имеющие парообогревательную рубашку,

ремонтируют в соответствии с п. 12.4 настоящего Руководства.

12.9.2 Неисправные сливные и наливные устройства, запорную

арматуру, крышки люков большого и малого колпаков ремонтируют.

Неисправные крепежные изделия крышек люков заменяют, их

постановка производится по чертежам данного типа вагона.

Кислотоустойчивые прокладки, имеющие повреждения, заменяют

новыми.

157

Предохранительные щиты (защитные фартуки), служащие для за-

щиты узлов цистерны от случайно пролитой кислоты, при повреждениях,

коррозионном износе более

30 % поперечного сечения, ремонтируют,

защитное покрытие восстанавливают.

12.10 Цистерны для перевозки серной кислоты, меланжа и

азотной кислоты

12.10.1

Ремонт котлов цистерн

32-го типа калибровки для

перевозки улучшенной серной и слабой азотной кислот производят с

учетом того, что котлы изготовлены из коррозионно-стойкой стали

12Х18П10Т.

Для перевозки улучшенной и аккумуляторной серной кислоты котлы

изготовлены из коррозионно-стойких

двухслойных

сталей

20К10Х17Н13М2И и СтЗп5+06Х28МДТ(ЭП516), для перевозки кислотного

меланжа и слабой азотной кислоты - из коррозионно-стойкой стали

08Х18Г8Н2Т (КО-3) ГОСТ 18968-73.

12.10.2 Для выявления дефектных мест и площади повреждения

котла цистерны производят визуальный осмотр внутренней и наружной

поверхностей котла, а также контрольную проверку толщины металла с

помощью переносного ультразвукового толщиномера. Толщину стенок

котла измеряют с внутренней и наружной стороны в низшей части

обечайки, у крайних опор котла, вблизи приварки горловины, около

сварных швов, а также в других местах в зависимости от состояния котла.

12.10.3 Плотность стенок котла проверяют согласно требованиям,

изложенным в таблице 2 настоящего Руководства.

12.10.4 Котлы с толщиной листов менее 5 мм на площади 0,5 м2

и более направляют в капитальный ремонт.

12.10.5 При устранении дефектов в виде трещин, глубоких пор,

подрезов и свищей, дефектное место разделывают электродуговой

строжкой электродами типа ОЗР, воздушно-дуговой строжкой или

механическим способом. При воздушно-дуговой строжке науглероженный

158

слой металла на кромках следует удалить на глубину не менее 1 мм.

12.10.6 Места утонения стенок (больше допустимых размеров)

вырезают. На котлах из нержавеющих и двухслойных сталей дефектные

места вырезают механическим способом. Допускается использование

электродугового, воздушнодугового, плазменного и кислородно-флюсового

способов резки. При использовании воздушно дуговой строжки обязательно

удаление науглероженного слоя на кромках на глубину не менее 1 мм.

12.10.7 Для постановки заплат используют те же стали, из которых

изготовлен ремонтируемый участок котла.

12.10.8 На котлах из

монолитных коррозионно-стойких

сталей

(12Х18Н10Т,

08Х10Г8Н2Т) кронштейны и другие детали,

привариваемые непосредственно к котлу, должны быть изготовлены из той

же стали.

12.10.9 На котлах из двухслойной стали допускается постановка

вставок из однослойной стали, соответствующего марке плакирующего

слоя.

12.10.10 Кромки углеродистого слоя двухслойной стали,

соприкасающиеся с перевозимым продуктом, наплавляются

электродами типа ЭА-2 (1-й слой), а затем электродами, соответствующей

марки, используемыми для сварки данной стали.

12.10.11 При проведении сварки с двух сторон в последнюю очередь

выполняют сварные швы, обращенные к агрессивной среде. При

наложении сварных швов с внешней стороны котла зона сварки внутри

котла должна охлаждаться.

12.10.12 При сварке нержавеющих сталей узкие сварные швы

должны накладываться в несколько проходов. Каждый последующий шов

накладывают после полного охлаждения предыдущего.

12.10.13 Для сварки разделительного слоя используют электроды

159

диаметром

3 мм, для плакирующего - диаметром

4 мм и 3 мм. Сварка

легированных сталей электродами должна производиться на постоянном

токе обратной полярности. Сварочный ток не должен превышать

90 А для

электродов диаметром

3 мм и

130 А - диаметром

4 мм.

12.10.14 К сварке котлов из нержавеющей стали и двухслойных

сталей допускают только сварщиков, аттестованных на выполнение работ

с коррозионо-стойкими сталями.

12.10.15 Предохранительно-впускной клапан снимают с котла,

разбирают, проверяют и испытывают согласно

«Технологического

процесса

ремонта

предохранительных,

предохранительно впускных клапанов цистерн» ТК-251.

12.10.16 Проверяют состояние верхнего сливного устройства.

Трубку 1 (рисунок 16), проверяют ультразвуковым толщиномером, при

толщине менее

5 мм поврежденный участок трубы вырезают и

вваривают новый. Откидные болты 3 на заглушке с поврежденной или

изношенной более чем на 1 мм резьбой, заменяют новыми.

Ушки фланцев и запорную петлю 6, заглушки с отверстиями,

разработанными более чем на

3 мм по диаметру, наплавляют и

рассверливают вновь до диаметра 16

мм.

1

Заглушки 4 со сквозными трещинами на площади более

0,4 м

заменяют новыми, с износом по толщине более чем на

4 мм толщины,

указанной в рабочих чертежах, наплавляют с последующей механической

обработкой. Соединительные валики 2, с износом более чем на

2 мм по

диаметру наплавляют с последующей механической обработкой до

диаметра 6 мм. Шпильки 7 в нижнем фланце вывертывают для осмотра, а

имеющие повреждения резьбы или ее износ более 1 мм заменяют.

Прокладки 5 верхнего и нижнего фланцев, изношенные или с надрывами

заменяют новыми, изготовленными из фторопласта - 4 ГОСТ 10007-80.

160

Рисунок 16 Сливное устройство

Рисунок 17 Горловина

крышки люка

12.

.10.17

Проверяют состояние лазового

люка: крышку-

заглушку

3 (рисунок

17) люка

снимают, с износом по

толщине

более

4 мм от предельного размера - наплавляют с последующей механической

161

обработкой, имеющую сквозные трещины заменяют.

12.10.18 Откидные болты 1 снимают, имеющие поврежденную

резьбу или с износом более 1 мм - заменяют.

12.10.19 Соединительные валики изношенные более чем на 2 мм

по диаметру, наплавляют с последующей механической обработкой до

размеров, указанных в альбомных чертежах.

12.10.20 Стенки ушек запорных петель 4, разработанные по

диаметру больше чем на 3 мм, наплавляют с последующей механической

обработкой до чертежных размеров.

12.10.21 Состояние горловины

6 цистерны проверяют

ультразвуковым толщиномером, поврежденные участки по толщине более

4 мм и площадью не более 0,3 м ремонтируют путем постановки вставки

из металла той же марки и той же толщины, что и колпак.

12.10.22 Прокладки 2 и 5 заглушки 3 и крышки лазового люка,

изношенные, с надрывами и трещинами заменяют новыми,

изготовленными из фторопласта - 4 ГОСТ 10007-80.

12.10.23 Проверяют состояние наружных и внутренних лестниц

котла. При замене поврежденных частей внутренних лестниц они должны

быть изготовлены из коррозионно-стойкого металла XI8Г8Н2Т по ГОСТ

18968-73.

Кронштейны лестниц допускается изготавливать из стали

Х18Н10Т по ГОСТ 18968-73.

12.10.24 Проверяют правильность установки котла и

надежность его крепления. Пояса, крепящие котел к раме, осматривают,

хвостовики

поясов, а также гайки и муфты, имеющие разработанную или

поврежденную резьбу, заменяют.

12.10.25 После ремонта и постановки на место арматуры и

предохранительно-впускного клапана котлы цистерн испытывают на

плотность воздухом давлением 0,05 МПа (0,5 кгс/см2) аналогично котлам

нефтебензиновых цистерн (см. табл. 2.)

162

12.11 Цистерны для перевозки виноматериалов

12.11.1 Цистерны ремонтируют в соответствии с техническими

требованиями на ремонт сваркой котлов цистерн из двухслойных

сталей п. 10.10 настоящего Руководства.

При ремонте котла участок теплоизоляции в местах повреждения

(трещины, надрывы, расслоения т.д.) вскрывают. Накладки устанавливают

из двухслойной стали коррозионно-стойким слоем внутрь или из

нержавеющей стали.

12.11.2 Место ремонта наружной поверхности котла покрывают в

один слой лаком согласно

«Инструкции по окраске вагонов».

12.11.3 После ремонта изоляцию котла восстанавливают.

Вскрытые места котла обшивают тканью из стеклянного волокна по

ГОСТ 6943.18-94.

12.11.4 Вырезанная вставка изоляции сшивается с основными

изоляционными листами стеклотканью БСБ - 13x4x4 в четыре сложения с

шагом 40 мм.

12.11.5 В не заполненные изоляцией места укладывают пакеты из

мата в рулонах технического МРТ-35, обернутые стеклотканью ГОСТ

6943.18-94.

12.11.6 Изоляционные маты неисправные, поврежденные должны

заменяться исправными.

12.11.7 После монтажа вставку изоляции обшивают слоем

стеклоткани и покрывают

(до полной укрывистости стеклоткани)

лаком

ХВ-734 (бывший ХСЛ) в два-три слоя с добавлением химически

стойкой грунтовки или эмали для подцветки ГОСТ 6586-77.

12.11.8 Внутреннюю поверхность узлов и деталей кожуха до

установки покрывают грунтовкой ГФ-021. Допускается внутреннюю

поверхность кожуха

(вставки) изоляции окрашивать за два раза

железным суриком с добавлением

30 % олифы оксоль и

10 % уайт-

163

спирита согласно «Инструкции по окраске вагонов».

12.11.9 Демонтированные листы кожуха устанавливают. Вместо

листов обшивки кожуха, из стали марки СтЗпс ГОСТ

380-94,

допускается применять листы толщиной

1,5 мм из стали марки

0,8кп,

при этом коробление устанавливаемых листов кожуха не должно

превышать 10 мм на 1 м длины.

12.11.10 Поврежденные листы кожуха и изоляции котла заменяют

исправными.