содержание .. 45 46 47 48 ..

Тепловоз ТЭМ18ДМ. Инструкция по эксплуатации (2009 год) - часть 47

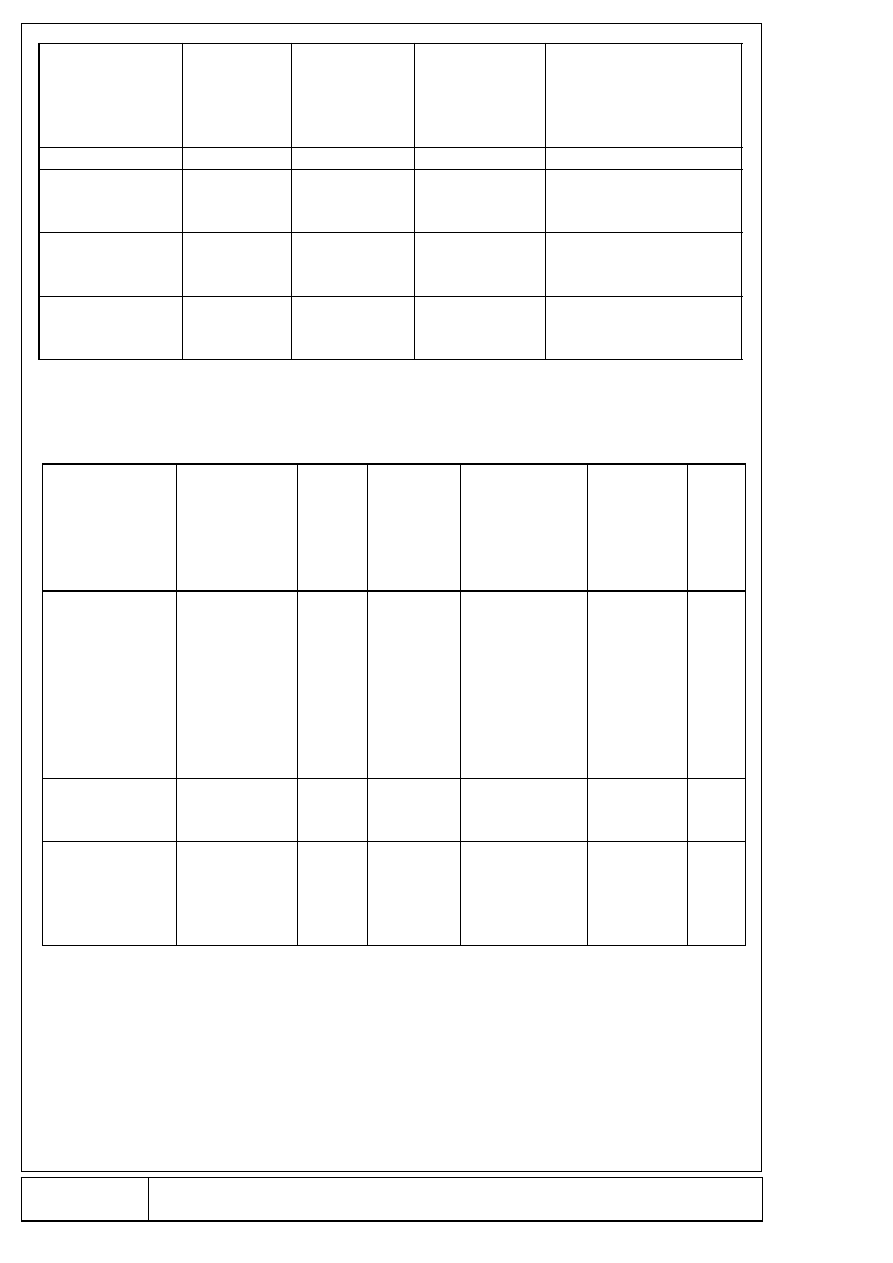

Обозначение

пружины

Кто

выполняет

Средства

измерений

Минимально

допустимая

длина в

свободном

состоянии, мм

Контрольные

значения параметров

уль

270.327

То же

То же

86

Р

1

=20±2 кгс

Р

2

=82,4±8,2кгс

Н

1

=79 Н

2

=57

270.355

_*_

20

Р

1

=7,3±0,73 кгс

Р

2

=8,7±0,87 кгс

Н

1

=15 Н

2

=14

270.364

28

Р

1

=11,8±1,18кгс

Р

2

=15±1,5кгс

Н

1

=17 Н

2

=14

3.1.5 В процессе сборки смазать трущиеся и уплотняемые поверхности

деталей и узлов смазкой по перечню горюче-смазочных материалов (ГСМ),

приведенному в таблице 4.

Таблица 4 Перечень ГСМ

Наименование

и обозначение

изделия

(составной

части)

Наименован

ие и марка

ГСМ,

обозначение

Масса

(объем

)

заправ

ки ГСМ

кг(дм)

Норма

расхода

ГСМ

Периодичност

ь способов

смены

(пополнения)

ГСМ

Номера

позиций

точек

заправки

ГСМ на

схеме

Прим

ечани

е

Рисунки 2; 3:

Стержень

Клапана

Плунжер

Упорки

Манжеты

Поршни

Шток

Гнезда

Смазка ЖТ-

79Л

ТУ 0254-002-

01055954-01

Вручную

Легким

слоем

При всех

видах ТО и

текущего

ремонта

Трущиеся

поверхнос

ти

«металл-

металл»,

«металл-

резина»

Внутренние

обработанные

места

Резьбовые

разборные

соединения

Смазка

ЦИАТИМ

2.05

ГОСТ 8551-

74

То же

3.1.6 Сведения о содержании цветных металлов приведены в

приложении А.

3.2 Порядок текущего ремонта

3.2.1 При деповском и капитальном ремонтах вагонов

воздухораспределитель снимают и направляют для ремонта в соответствующие

цеха, на контрольные пункты автотормозов (АКП) вагонных депо.

3.2.2 Ремонт, проверка и испытания воздухораспределителя должны

проводиться в соответствии с «Инструкцией по ремонту тормозного

358