ATV Honda TRX350 TM/TE, TRX350 FM/FE. Service Manual - part 5

−

−

−

−

−

−

−

−

−

−

−

−

MAINTENANCE

3-16

FREE PLAY:

FREE PLAY:

REVERSE LOCK SYSTEM

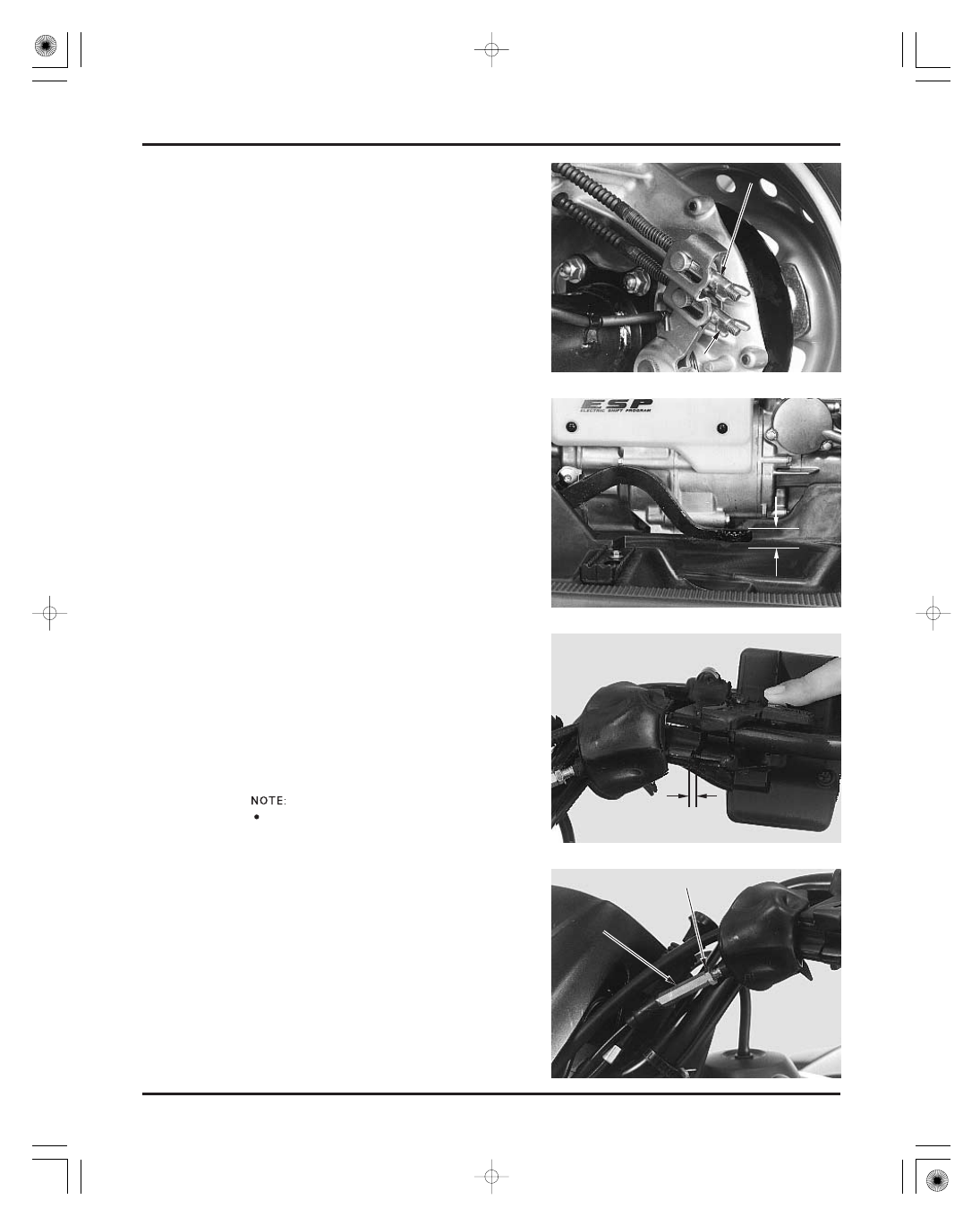

Adjust the brake lever free play by turning the

upper adjusting nut at the brake arm.

Measure the rear brake pedal free play at the end of

the pedal.

Adjust the brake pedal free play by turning the

lower adjusting nut at the brake arm.

15

20 mm (9/16

13/16 in)

Check the reverse selector cable and lever for loose

connections, excessive play or other damage.

Replace or repair if necessary.

Measure the lever free play at the lever end near

the cable.

If necessary, watch the reverse selector arm on

the crankcase to see when it moves while

determining free play.

2

4 mm (1/16

3/16 in)

Adjust by loosening the lock nut and turning the

adjuster.

Tighten the lock nut.

Install the dust cover securely.

U

U

P

P

P

P

E

E

R

R

A

A

D

D

J

J

U

U

S

S

T

T

I

I

N

N

G

G

N

N

U

U

T

T

L

L

O

O

W

W

E

E

R

R

A

A

D

D

J

J

U

U

S

S

T

T

I

I

N

N

G

G

N

N

U

U

T

T

L

L

O

O

C

C

K

K

N

N

U

U

T

T

A

A

D

D

J

J

U

U

S

S

T

T

E

E

R

R

1

1

5

5

2

2

0

0

m

m

m

m

(

(

9

9

/

/

1

1

6

6

1

1

3

3

/

/

1

1

6

6

i

i

n

n

)

)

2

2

4

4

m

m

m

m

(

(

1

1

/

/

1

1

6

6

3

3

/

/

1

1

6

6

i

i

n

n

)

)

Make sure the

cutout in the

adjusting nut is

seated on the

brake arm joint.

03/01/08 09:21:07 61HN400B_028