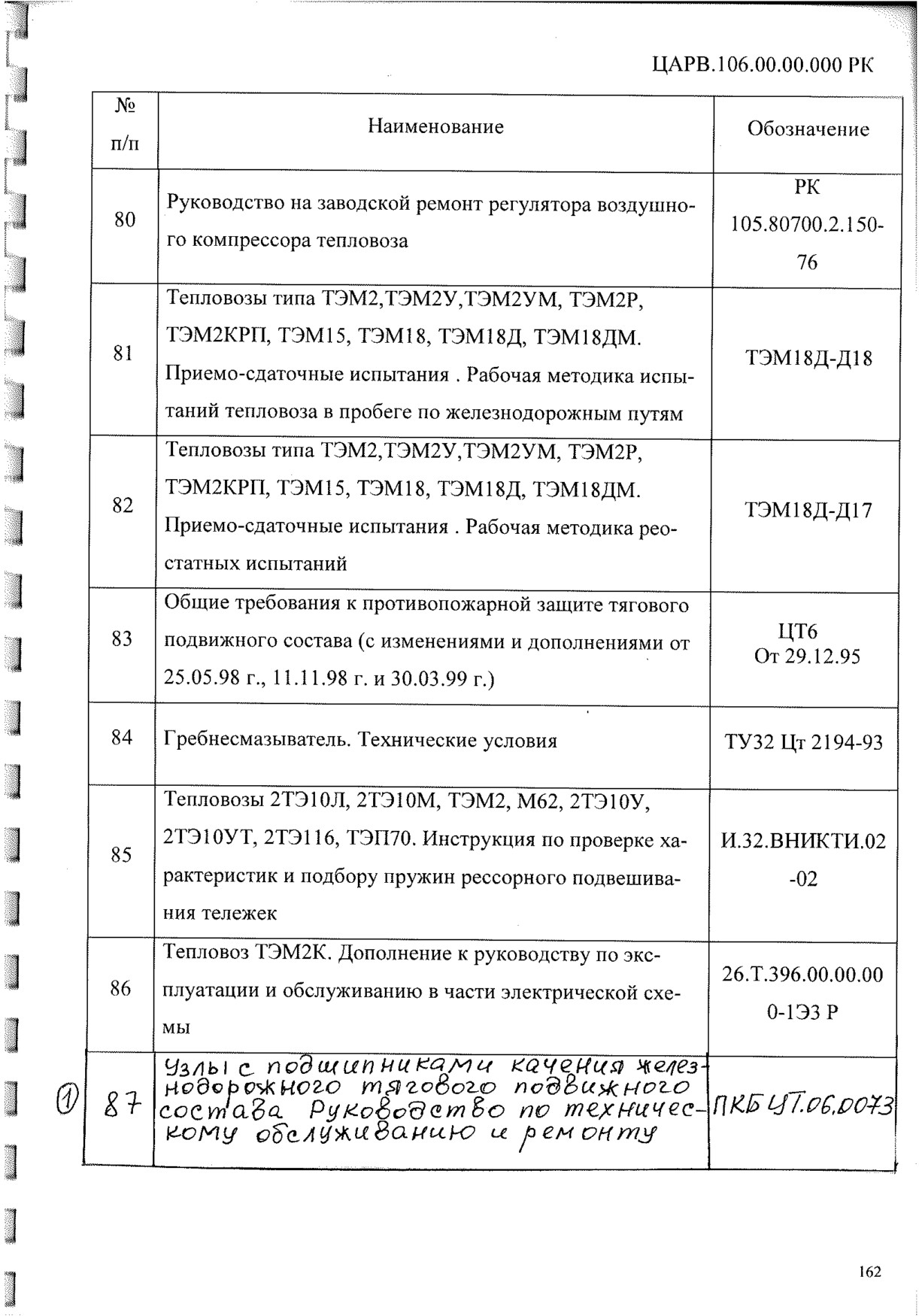

содержание .. 1 2

Тепловоз ТЭМ2К. Руководство по среднему и капитальному ремонту - часть 2

ветствии с чертежом с обязательной опрессовкой и запеканием. Изоляция покрыть

эмалью ГФ-92-ХК, ГФ-92-ХС ГОСТ 9151-75 или эмалью НП-929.

4.5.3.10 Силовые контактные пальцы, имеющие оплавленные концы длиной

более 3мм, выжиги или толщину по рабочей поверхности менее 8 мм, заменить. Се-

ребряные контакты, имеющие толщину менее 1 мм, заменить. Подгоревшие сереб-

ряные контакты зачистить напильником с номером насечек не менее

5

(ГОСТ 1465-80) до устранения следов подгаров и раковин.

4.5.3.11 Постановка на переключатель направлений контактных пальцев со

следами ненормального нагрева запрещается.

4.5.3.12 Резьбовые отверстия в деталях, имеющие дефектную резьбу, зава-

рить, с последующей обработкой до чертежных размеров. Проходные и непроход-

ные отверстия, имеющие овальность более 0,5 мм, восстановить наплавкой с после-

дующей обработкой до чертежных размеров. Защитные покрытия деталей восстано-

вить в соответствии с требованиями чертежей.

4.5.3.13 Шайбы кулачковые, втулки дистанционные текстолитовые и дер-

жатели изоляционные блокировочных контактов заменить при наличии трещин, от-

колов, подгаров. Резиновые уплотнения пневматического привода реверсора заме-

нить независимо от состояния. Трубки воздушного привода, имеющие трещины или

вмятины более 20 % сечения, заменить.

4.5.3.14 Привалочные поверхности крышек и цилиндра пневматического

привода проверить на плите. При короблении свыше 0,1 мм или при наличии забоин

и глубоких рисок поверхности обработать.

4.5.3.15 Проверить размеры опорных поверхностей в сочленении кубика с

рычагом. Зазор в сочленении должен быть в пределах от 0,1 до 0,4 мм. Зазор в со-

членении валика с поршнем и кубиком должен быть в пределах от 0,02 до 0,15 мм.

Валик, имеющий овальность, конусность или выработку более 1 мм заменить. Раз-

решается увеличить диаметр отверстия под валик на 2 мм выше допустимого чер-

тежного размера.

4.5.3.16 Шайбы пружинные уплотнения манжеты кожаной привода пневма-

тического заменить при наличии изломов двух и более лепестков. Новые или ис-

91

правные шайбы подобрать комплектно и приварить точечной сваркой в четырех

местах. При этом зубцы одной пружинной шайбы должны находиться против впа-

дин другой.

4.5.3.17 Кожаные манжеты заменить новыми независимо от состояния. Но-

вые манжеты перед сборкой прожировать в составе № 3«Б». В процессе сборки ци-

линдр и поршень смазать графитовой смазкой УСсА ГОСТ 3333-80. Масленки под-

шипников заправить смазкой ЦИАТИМ-201 ГОСТ 6267-74. Трущиеся поверхности

сегментов и силовых пальцев контактных смазать тонким слоем технического вазе-

лина.

4.5.3.18 Допускается установка резиновых манжет.

4.5.3.19 После сборки пневмопривод вместе с воздухопроводом опрессовать

воздухом давлением 0,8 МПа. Пропуск воздуха в местах соединений не допускается.

4.5.3.20 Пальцы силовые контактные притереть по сегментам; прилегание к

ним должно быть не менее 80 % своей ширины. Нажатие пальцев установить в пре-

делах:

а) силовых - 110 Н;

б) блокировочных - от 0,9 до 1,8 Н.

4.5.3.21 Раствор блокировочных контактов должен быть равным от 4 до

6 мм, провал - от 2,1 до 3,3 мм.

4.5.3.22 Проверить срабатывание реверсора при минимальном давлении

воздуха 0,45 МПа. Барабан реверсора должен проворачиваться четко, без заеданий.

4.5.3.23 Проверить сопротивление изоляции вала и стоек реверсора. Сопро-

тивление изоляции должно быть не менее 2 МОм. Проверку производить мегоммет-

ром с напряжением холостого хода 1000 В. Электрическую прочность изоляции ре-

версора испытать переменным током частотой 50 Гц в течение 1 мин с напряжени-

ем:

а) между главными контактами и корпусом - 3500 В;

б) между главными и блокировочными контактами - 3500 В;

в) между группами главных контактов - 1800 В;

92

г) между блокировочными контактами и корпусом, между блокировочными

контактами - 800 В.

4.5.3.24 Электрическую прочность изоляции вала реверсора проверить пе-

ременным током частотой 50 Гц напряжением 3700 В в течение 1 мин.

4.5.3.25 Восстановить обозначение клемм реверсора в соответствии со схе-

мой.

4.5.4 Переключатель пневматический кулачковый

4.5.4.1 Переключатель пневматический кулачковый разобрать. Кулачко-

вый барабан ремонтировать без снятия кулачковых шайб с вала при отсутствии:

а) ослабления посадки кулачковых шайб;

б) износа и трещин в кулачковых шайбах, требующих их замены;

в) износа и трещин вала, требующих его замены или ремонта. Разрешается

ремонт привода без разборки дисков и штока, если корпус привода не требует сва-

рочных работ, радиальный зазор между штоком и корпусом не более 0,6 мм, диски

прочно приклепаны к штоку.

4.5.4.2 Вал переключателя заменить при наличии трещин, дефектах резьбы

2М27х1 и износе шеек сверх допустимых размеров. Износ, овальность и конусооб-

разность шеек вала устранить проточкой на меньший диаметр с изготовлением вту-

лок по размеру шейки. Предельный диаметр шеек 23 мм.

4.5.4.3 Шайбы кулачковые заменить при наличии трещин, отколов, износа

рабочей поверхности. Ослабление шайб на валу устранить постановкой стальных

прокладок по квадратному отверстию или дополнительных шайб по торцу на клее

при сборке барабана.

4.5.4.4 Износ штока привода по диаметру устранить шлифовкой в преде-

лах допускаемого размера или осталиванием, хромированием, с последующей обра-

боткой до чертежных размеров. При износе штока по диаметру более 0,3 мм шток

заменить.

4.5.4.5 Диафрагмы, имеющие трещины, разрывы, деформированные и из-

ношенные места, заменить.

93

4.5.4.6 Корпус привода, имеющий трещины с выходом на плоскость при-

легания крышек, заменить. В других случаях трещины заварить.

4.5.4.7 Крышки привода, имеющие трещины с выходом на плоскость при-

легания к корпусу или к отверстию для штока, заменить. В других случаях трещины

заварить.

4.5.4.8 Забоины и вмятины на торцах корпуса и крышки устранить проточ-

кой, при этом уменьшение толщины фланцев допускается: корпуса - не более 2 мм,

крышки - не более 1 мм. Отремонтированный корпус и крышки, кроме обработан-

ных поверхностей покрыть лаком БТ-99.

4.5.4.9 После сборки привод опрессовать воздухом давлением 0,7 МПа

(7 кгс/см2), утечка воздуха по соединениям не допускается.

4.5.4.10 Изоляцию стоек заменить при пробое на корпус, сопротивлении

изоляции менее 5 МОм, вспучивании, расслоении. Изоляция должна иметь чертеж-

ные размеры. Изоляцию стоек покрыть красной эмалью ГФ-92-ХК и после сушки

испытать на электрическую прочность переменным током частотой 50 Гц, напряже-

нием 3000 В в течение 1 мин.

4.5.4.11 Контакты силовые подвижные заменить при толщине менее 8 мм,

следов перегрева и обрыва более 10 % соединения гибкого. Контакты неподвижные

заменить при наличии трещин, износе и оплавлении более 2 мм по высоте. Оплав-

ления и подгар на контактах устранить опиловкой в пределах допуска.

4.5.4.12 Контактодержатели заменить при отколах, оплавлениях, прогарах,

трещинах, выходящих на проходные и резьбовые отверстия. Прочие трещины и оп-

лавления устранить наплавкой латунью Л-63. Негодные резьбовые отверстия ремон-

тировать заплавкой латунью Л-63, с последующей нарезкой резьбы по чертежным

размерам.

4.5.4.13 Контакты блокировочные заменить при износе более 1 мм и сквоз-

ных прогарах.

4.5.4.14 Кронштейн заменить при трещинах, выходящих на проходные и

резьбовые отверстия. Прочие трещины заварить согласно требований «Инструкции

по сварочным и наплавочным работам при ремонте тепловозов, электровозов, элек-

94

тропоездов и дизель-поездов» (п. 11 Приложения Б). Кронштейн, кроме обработан-

ных поверхностей, покрыть лаком БТ-99.

4.5.4.15 Собранные переключатели должны отвечать следующим требова-

ниям:

а) кулачковые шайбы должны находиться на середине роликов;

б) силовые контакты должны одновременно замыкаться и одновременно

размыкаться;

в) раствор силовых контактов, мм - не менее 10;

г) провал силовых контактов, мм - в пределах от 3 до 5;

д) нажатие, Н (кгс) - в пределах от 245 до 294 (от 25 до 30);

е) сопротивление изоляции, МОм - не менее 5.

4.5.4.16 Проверить четкость срабатывания переключателя при минималь-

ном давлении воздуха 0,35 МПа (3,5 кгс/см2) и испытать электрическая прочность

током частоты 50 Гц в течение 1 мин напряжением 3000 В между силовыми контак-

тами и корпусом, 800 В - между цепью управления и корпусом

4.5.5 Контроллер

4.5.5.1 Контроллер с приводным устройством демонтировать с тепловоза и

разобрать.

4.5.5.2 Корпус, имеющий отколы, трещины с выходом на отверстие и тре-

щины длиной более 20 мм, заменить.

4.5.5.3 Кронштейн, имеющий лучевые трещины по резьбовым отверстиям,

заменить. Кронштейн прочно притянуть к корпусу, а винты, крепящие его, раскер-

нить.

4.5.5.4 При ослаблении крепления в крышках оси, шпильки и штифты за-

менить.

4.5.5.5 Втулки, имеющие ослабление в посадке или выработку более 0,1

мм, и оси, имеющие выработку более 2 мм, заменить.

4.5.5.6 Разрешается разворачивать отверстия под увеличенный размер с

постановкой в них втулок, шпилек, штифтов и осей большого диаметра. Увеличение

95

диаметра отверстий под втулки (в том числе и основания корпуса) допускается до

2 мм, а под шпильки, штифты и оси - до 1 мм от чертежного размера.

4.5.5.7 Корпус контроллера окрасить внутри эмалью, снаружи - лаком.

4.5.5.8 Шестерни и секторы, имеющие толщину зуба менее 3 мм (при из-

мерении на расстоянии 2 мм от вершины зуба), заменить.

4.5.5.9 При ослаблении сектора или шестерни на валу и наличии вырабо-

ток по отверстиям, их отверстия развернуть с увеличением диаметра на 1 мм от чер-

тежного размера.

4.5.5.10 Вал при наличии трещин заменить. Выработки на квадрате и в мес-

тах под подшипник наплавить электродами Э42А, с последующей механической об-

работкой до чертежных размеров.

4.5.5.11 Храповики заменить при наличии трещин, отколов и износа более

30 % высоты зуба.

4.5.5.12 Фиксатор и рычаги, имеющие трещины более 25 % сечения, заме-

нить.

4.5.5.13 Трещины меньших размеров разрешается заваривать, с последую-

щей механической обработкой до чертежных размеров.

4.5.5.14 При наличии выработок на поверхности храповиков более чем на

0,5 мм и фиксатора более 0,3 мм выработанные места наплавить, с последующей

обработкой до чертежных размеров.

4.5.5.15 При наличии выработок в отверстиях рычагов и фиксаторов (под

оси) более 0,1 мм допускается растачивать их на больший размер с постановкой

осей большего диаметра. Увеличение диаметра отверстий допускается не более чем

на 1 мм от чертежного размера.

4.5.5.16 Суммарный зазор между квадратом кулачка и зевом реверсивной

рукоятки должен быть не более 0,7 мм.

4.5.5.17 Разрешается поверхности зева рукоятки и квадрата кулачка наплав-

лять, с последующей обработкой до чертежных размеров.

4.5.5.18 Штифты храповика и поводка плотно установить в отверстие и рас-

клепать.

96

4.5.5.19 Отверстие в поводке, имеющее выработку более 0,1 мм, расточить

на больший размер с постановкой оси и штифта большего диаметра. Наибольший

допустимый размер отверстий 10 мм.

4.5.5.20 Оси и штифты, имеющие выработку, заменить.

4.5.5.21 Кулачковые шайбы, имеющие отколы, трещины и вытертые места

на поверхности катания роликов, заменить.

4.5.5.22 Вал, имеющий овальность, конусность и выработку более 0,1 мм в

местах под подшипник, восстановить путем хромирования или наплавки, с после-

дующей обработкой до чертежных размеров.

4.5.5.23 Неподвижные контакты, имеющие подплавленные места и обго-

ревшие концы, заменить.

4.5.5.24 Контакты (серебряные), имеющие толщину менее 1 мм, заменить.

4.5.5.25 Изоляционные панели, имеющие трещины, заменить. Рычаги,

имеющие обгоревшие концы, трещины и разработанные отверстия под оси, заме-

нить.

4.5.5.26 Проверить характеристику контактов. Разрыв контактов должен

быть в пределах от 6 до 8 мм, притирание от 2,5 до 3,5 мм и нажатие от 3,34 до

4,51 Н (от 0,34 до 0,46 кгс).

4.5.5.27 Главную и реверсивную рукоятки установить так, чтобы в нулевом

положении реверсивной рукоятки нельзя было повернуть главную, а в ходовом по-

ложении главной рукоятки нельзя было повернуть реверсивную.

4.5.5.28 При перемещении главной рукоятки по позициям каждая позиция

четко должна фиксироваться и главная рукоятка на позиции не должна иметь люфт

более (±1°).

4.5.5.29 Перемещение подвижных частей котроллера должно быть плавным

без заеданий.

4.5.5.30 Изоляцию между контактами и корпусом испытать переменным то-

ком частотой 50 Гц напряжением 800 В в течение 1 мин.

4.5.5.31 Сопротивление изоляции должно быть не менее 2 МОм.

97

4.5.5.32 Порядок замыкания контактных пальцев контроллера должен соот-

ветствовать исполнительной схеме тепловоза.

4.5.5.33 Разрешается производить ремонт привода пневматического без вы-

емки и разборки дисков и штока, если корпус привода не требует сварочных работ,

радиальный зазор между штоком и корпусом не более 0,06 мм, диски прочно сидят

на штоке.

4.5.5.34 Во всех других случаях диски со штока снять, сорванную резьбу в

дисках заплавить, с последующей обработкой до чертежных размеров; шток ремон-

тировать или заменить на новый. Диски, имеющие отколы или трещины заменить на

новые.

4.5.6 Контакторы электропневматические

4.5.6.1 Цилиндр заменить при наличии сквозных трещин, отколов. Мелкие

раковины, несквозные трещины разрешается заваривать с последующей обработкой

поверхности. Износ, овальность и конусность по Ø58 мм зеркала цилиндра, до

0,12 мм разрешается оставлять без исправления. При большем износе, а так же при

наличии задиров, рисок, разрешается производить обработку внутренней поверхно-

сти цилиндра до Ø59,5 мм.

4.5.6.2 Привалочные поверхности цилиндра и крышек проверить по плите.

При короблении более 0,1 мм поверхности обработать.

4.5.6.3 В крышках и рычаге разрешается заварка по одной трещине, если

она занимает по длине не более 25 % сечения.

4.5.6.4 Проверить размеры отверстий под втулкой в рычаге и держателе

контакта и при овальности не более 0,05 мм отверстия обработать с подгонкой но-

вой втулки по месту с сохранением допуска посадки по чертежу.

4.5.6.5 Разрешается увеличение диаметра отверстия на 2 мм. Размеры ме-

жду осями отверстий должны быть выдержаны строго по чертежу, перекос осей от-

верстий, через которые проходит общий валик, не допускается. Шток поршня и

поршень при наличии трещин, изломов, износа заменить на новые.

4.5.6.6 Контакты и держатели контактов, имеющие трещины, изломы и

оплавления, заменить.

98

Контакты (напайки), имеющие по износу остаточную толщину менее 60 %

чертежных размеров, заменить на новые.

Приварку новых контактов (напаек) производить в соответствии с требова-

ниями чертежей.

Контакты силовых цепей (медные), имеющие износ по толщине более 20 %

сечения заменить.

Чистота (шероховатость) обработанных рабочих поверхностей контактов и

их профиль должны соответствовать требованиям чертежей.

4.5.6.7 Касание контактов проверить на прилегание, которое должно быть:

для силовых - не менее 80 % и блокировочных - не менее 75 % их чертежной шири-

ны.

Проверить разрыв, притирание, провалы и нажатие контактов, которые

должны соответствовать требованиям чертежей.

4.5.6.8 Катушку дугогасительную отремонтировать согласно п. 4.5.2 на-

стоящего Руководства.

4.5.6.9 При ослаблении соединения дугогасительной катушки с кронштей-

ном, соединение переклепать и пропаять по периметру латунью Л63 с восстановле-

нием полуды.

4.5.6.10 Отколотые или лопнувшие стенки и перегородки дугогасительной

камеры заменить новыми. Несквозные прогары в перегородках и стенке заделать

размельченным асбопластом или асбоцементом, замешенном на жидком стекле или

эпоксидной смоле, с последующей обработкой.

4.5.6.11 Независимо от состояния заменить изоляцию полюса дугогаситель-

ной камеры из лакоткани, изоляцию блокировочных пальцев из фибры, картонные

прокладки цилиндра и манжеты. Толщина перегородки внутри дугогасительных ка-

мер допускается не менее 6 мм.

4.5.6.12 В собранном контакторе трущиеся поверхности (шток, цилиндр,

поршень, манжеты, кольца, сальники и др.) при сборке должны быть смазаны тон-

ким слоем смазки (ЦИАТИМ 221 ГОСТ 9433-80). Проверить суммарный осевой за-

зор в соединении штока поршня с рычагом, который должен быть в пределах от 0,5

99

до 1,0 мм. Суммарные зазоры в остальных соединениях выдержать в пределах от 0,2

до 0,3 мм. Смещение контактов друг относительно друга не должно превышать

1,5 мм.

4.5.6.13 Проверить четкость срабатывания контактора при минимальном

давлении воздуха 0,35 МПа, плотность пневматической части привода при макси-

мальном давлении воздуха 0,7 МПа. Нечеткое срабатывание контактора при мини-

мальном давлении воздуха и утечка воздуха при максимальном давлении не допус-

каются. Для приработки подвижных частей контактора производится от 30 до 40

включений при давлении воздуха 0,3 МПа.

4.5.6.14 Контактное усилие нажатия при измерении на шайбе контактного

болта должно быть:

- начальное - от действия притирающей пружины от 69 до 79 Н;

- конечное - при сжатой притирающей пружине от 112 до 158 Н;

- при давлении воздуха 0,5 МПа контактор полностью включен - от 510 до

590 Н.

- усилие контактного нажатия, измеренное в месте разрыва контактов - от

550 до 630 Н.

4.5.6.15 Усилие нажатия блокировочных контактов должно быть в пределах

от 10 до 25 Н.

4.5.6.16 Изоляцию контактора испытать на электрическую прочность на-

пряжением 3700 В переменного тока, частотой 50 Гц в течение 1 мин: между сило-

выми контактами, силовыми контактами и блокировочными контактами, силовыми

контактами и корпусом. Испытательное напряжение между пальцами блокировоч-

ных контактов должно быть 800 В.

4.5.6.17 Проверить электрическую прочность изоляции между корпусом

вентиля и корпусом контактора напряжением 3700 В.

4.5.6.18 Сопротивление изоляции в холодном состоянии должно быть не

менее 5 Мом.

100

4.5.7 Контакторы электромагнитные

4.5.7.1 Контакторы разобрать. Катушки отремонтировать в соответствии с

требованиями п. 4.5.2 настоящего Руководства.

4.5.7.2 Контакты, контактные пластины, мостики контактные ремонтиро-

вать согласно п.п. 4.5.6.6 - 4.5.6.7 настоящего Руководства. Растворы, провалы, на-

жатие контактов силовых и вспомогательных цепей должны соответствовать требо-

ваниям чертежей и установленным нормам допусков настоящего Руководства. Ми-

нимальная толщина блокировочных контактов допускается 1 мм.

4.5.7.3

Детали и узлы, изготовленные из пластмасс (прессматериала),

имеющие трещины длиной более 15 % сечения поверхности, а также трещины, вы-

ходящие на проходные или резьбовые отверстия, изломы, пробоины, сколы, прожо-

ги, оплавления, износы поверхностей сопряжения со смежными деталями заменить.

Поверхности деталей и узлов должны быть зачищены от нагаров.

Трещины неоговоренные, незначительные выработки, риски, задиры, вмяти-

ны на поверхностях допускается исправлять эпоксидными компаундами, смолами,

клеями. Поверхности после исправления должны быть зачищены заподлицо.

Отдельные детали и узлы (простые по форме) разрешается изготавливать из

текстолита или стеклотекстолита.

4.5.7.4 Пружины, имеющие трещины, изломы, потертости, потерю упруго-

сти, а также проседание, заменить.

Пружины разрешается восстанавливать термообработкой.

Пружины проверить на параллельность опорных плоскостей витков, равно-

мерность шага и отсутствие перекоса витков в соответствии с требованиями черте-

жей. На пружины, удовлетворяющие требованиям чертежей, нанести защитное по-

крытие.

4.5.7.5 Якоря, магниты постоянные, угольники, сердечники, пластины и

скобы с трещинами, изломами и оплавлениями заменить.

4.5.7.6 Сопрягаемые поверхности, имеющие износ, допускается восстанав-

ливать хромированием, цинкованием, осталиванием, с последующей обработкой до

101

чертежных размеров. На опорных кромках якорей и скоб забоины или вмятины не

допускаются.

4.5.7.7 Перемычки, провода, имеющие старение или повреждение изоля-

ции, обрывы жил более 10% сечения, заменить. Наконечники ремонтировать со-

гласно п. 4.5.1 настоящего Руководства.

4.5.7.8 Суммарные зазоры между осями, валиками и сопрягаемыми дета-

лями контакторов в сборе не должны превышать чертежные допуски более чем на

15 %.

4.5.7.9 Перегородки дугогасительной камеры заменить при наличии тре-

щин, отколов, уменьшении толщины стенок более чем на 2 мм от чертежного раз-

мера. Расстояние между перегородками камеры должно соответствовать требовани-

ям чертежа.

4.5.7.10 Смещение контактов друг относительно друга в собранных контак-

торах допускается не более 1,5 мм.

4.5.7.11 Прилегание якорной пластины к сердечнику катушки должно быть

плотным. Допускается местное неприлегание не более 0,6 мм.

4.5.7.12 Подвижная система в собранных контакторах должна перемещать-

ся свободно, не иметь заеданий и касаний с другими узлами.

4.5.7.13 Проверить электрическую прочность изоляции контакторов напря-

жением 600 В переменного тока, частотой 50 ГЦ в течение 1 мин:

4.5.7.14 Сопротивление изоляции контактора в холодном состояние должно

быть не менее 10 МОм.

4.5.7.15 Контакторы после сборки и испытания должны обеспечивать при

напряжении от 75 до 80% от номинального надежное включение без остановки и за-

держки подвижной системы в промежуточном положении.

4.5.8 Вентили электропневматические

4.5.8.1 Катушки вентилей отремонтировать согласно требований п. 4.5.2

настоящего Руководства.

4.5.8.2 Ярмо, корпус вентиля, крышка якоря, якорь или сердечник катушки

заменить при наличии трещин, дефектов резьбы.

102

Разрешается выполнение резьбовых отверстий в ярме следующего ремонтно-

го размера по ГОСТ 9150-2002. Разрешается восстанавливать дефектную резьбу яр-

ма и сердечника наплавкой, с последующей обработкой до чертежных размеров.

4.5.8.3 Седло клапана заменить при ослаблениях посадки в корпусе, нали-

чии трещин, забоин или выкрашивания мест по посадочным поверхностям под кла-

пан. Размеры седла клапанов и корпуса должны соответствовать требованиям чер-

тежей. Допускается применение лака Ф-40 или герметика 6Ф, при этом толщина по-

лимерной пленки не должна превышать 0,05 мм.

4.5.8.4 Клапаны, не обеспечивающие хода по всей длине, заменить новы-

ми. Проверить ход клапанов специальным шаблоном на соответствие его требова-

ниям чертежа. Клапаны должны быть плотно притерты к седлу и не иметь заеданий.

Поверхность резинового уплотнения должна быть ровной, без дефектов (следов вы-

давливания, трещин, расслоений резины и воздушных пузырей).

4.5.8.5 Собранный вентиль испытать на плотность сжатым воздухом дав-

лением 0,7 МПа. Пропуск воздуха по местам притирки клапанов и в местах соеди-

нения воздухопроводов не допускается.

4.5.9 Реле времени

4.5.9.1 Реле времени, имеющее дефекты в блоках питания, порогового

усилителя, входного устройства заменить на новые.

4.5.9.2 Катушки отремонтировать согласно требований п. 4.5.2 настоящего

Руководства.

4.5.9.3 Контакты (напайки) ремонтировать согласно п.п. 4.5.6.6 и 4.5.6.7

настоящего Руководства.

4.5.9.4 Детали и узлы из пластмасс отремонтировать согласно п. 4.5.7.3 на-

стоящего Руководства.

4.5.9.5

Пружины ремонтировать согласно п. 4.5.7.4 настоящего Руково-

дства.

4.5.9.6 Провода и наконечники отремонтировать согласно п. 4.5.1 настоя-

щего Руководства.

103

4.5.9.7 Угольники, якорь, толкатели, коромысло, пластины, скобы, гильза,

демпфер, магнитопровод и другие детали, имеющие трещины, изломы, износ, заме-

нить. Отдельные вмятины, забоины, риски на деталях и узлах зачистить. Допускает-

ся правка погнутых деталей.

4.5.9.8 Проверку и регулировку реле производить в соответствии с требо-

ваниями чертежей, паспортных данных и схемой тепловоза.

4.5.9.9 В отремонтированных реле проверить электрическую прочность

изоляции переменным током частотой 50 Гц в течение 1 мин, напряжением:

- для реле, прошедших ремонт с заменой катушек, блоков, порогового уси-

лителя, входного устройства - 1500 В;

- для реле, прошедших ремонт без замены указанных узлов - 1125 В.

4.5.9.10 Сопротивление изоляции реле в холодном состоянии после ремонта

должно быть не менее 50 МОм.

4.5.10 Элементы сопротивлений

4.5.10.1 Замереть омическое сопротивление элемента, причем допускается

отклонение в пределах (±5) % от номинального значения. При больших отклонениях

увеличить или уменьшить длину провода. Увеличение длины провода производить

путем приварки фехралевой ленты соответствующего сечения. Отпаявшиеся, оплав-

ленные или оборванные выводы сопротивлений припаять латунью JI-63, повреж-

денную изоляцию шпилек восстановить согласно требований чертежа, изоляторы

заменить при наличии отколов, трещин и оплавлений.

4.5.10.2 Сборку сопротивлений производить строго по чертежным разме-

рам. Качание изоляторов не допускается.

4.5.10.3 Омическое сопротивление собранных сопротивлений не должно

выходить за пределы значений, указанных в чертежах.

4.5.10.4 Элементы сопротивлений в зависимости от отклонений подобрать

по группам:

- группа с положительным отклонением до (+50) %;

- группа с отрицательным отклонением до (-50) %.

104

4.5.10.5 При сборке ящиков сопротивлений элементы подбирать так, чтобы

в комплект каждого ящика входило равное количество элементов сопротивлений из

обеих групп с повышенными и заниженными сопротивлениями.

4.5.10.6 Собранные ящики сопротивлений по допускам разбить на две от-

дельные группы:

- группа с допуском (+5) %;

- группа с допуском (-5) %.

4.5.10.7 Электрическую прочность элементов сопротивлений испытать пе-

ременным током 50 Гц в течение 1 мин. Величина испытательного напряжения

должна соответствовать требованиям чертежа.

4.5.11 Аккумуляторные батареи

4.5.11.1 Аккумуляторные батареи установить новые. Отремонтировать от-

сек аккумуляторных батарей, негодные бруски опор и изоляторы заменить. Аккуму-

ляторный отсек и бруски окрасить химически стойкими эмалями. Допускается по

согласованию с ЦТ ОАО «РЖД» и ОАО «Желдорреммаш» установка аккумулятор-

ных батарей других типов и марок, в том числе и импортных с гарантированной ем-

костью не менее предусмотренной заводом-изготовителем.

4.5.12 Тяговые и вспомогательные электрические машины

4.5.12.1 Тяговые электродвигатели и все типы вспомогательных электриче-

ских машин отремонтировать согласно требований «Руководства по среднему и ка-

питальному ремонту электрических машин тепловозов» (п. 60 приложения Б).

4.5.13 Арматура освещения

4.5.13.1 Буферные фонари и прожекторы разобрать, рефлекторы при необ-

ходимости никелировать. Замки крышек и шарниры отремонтировать, стекла уп-

лотнить, резиновые изделия заменить. Проверить присоединение проводов; контак-

ты закрепить.

4.5.13.2 Все патроны освещения разобрать и осмотреть их состояние. Ос-

лабшие и подгоревшие контакты заменить. Патроны с изношенным креплением

ламп заменить.

105

4.5.13.3 Штепсельные розетки разобрать, изоляцию промыть бензином, кор-

пуса розеток окрасить внутри электроизоляционной эмалью ГФ-92ХС

ГОСТ 9151-75.

Негодную арматуру крышек заменить, крышки проверить на прилегание к

корпусу.

Контакты со следами перегрева заменяются. Новые контакты плотно закреп-

ляются, разводятся и проверяются контрольным гнездом и контрольным штепселем.

4.5.13.4 Штепсели переносных ламп и других приборов разобрать. Изоля-

ционные детали, имеющие трещины или отколы, заменить. Неисправные контакты

заменить. При сборке штепселей контакты проверить на контрольной розетке. Про-

вод к штепселю заменить.

4.5.13.5 Осветительные приборы пульта управления тепловоза демонтиро-

вать. Неисправные патроны заменить, места крепления приборов, имеющие повре-

ждения, восстановить.

При КР рефлекторы, патроны освещения и штепсельные розетки заменить

новыми независимо от состояния.

4.5.14 Межтепловозные соединения

4.5.14.1 Розетки межтепловозных соединений разобрать, проверить крепле-

ние штырей; изломанные и изношенные заменить, окислившиеся зачистить. Изоля-

ционные диски, имеющие трещины - заменить, ослабшие - закрепить в корпусе.

4.5.14.2 Корпус проверить, изношенные места восстановить, трещины зава-

рить. Ослабшую арматуру крышек заменить, крышки плотно пригнать к корпусам.

4.5.14.3 Проверить правильность подключения проводов межтепловозного

соединения после сборки на тепловозе при помощи стенда. Допускается проводить

проверку правильности подключения проводов межтепловозного соединения инст-

рументальными методами (прозвонка цепей).

106

4.5.15 Контрольно-измерительные приборы

4.5.15.1 При испытании и поверке измерительных приборов руководство-

ваться следующими документами:

а) РД32.76-97 - Организация и порядок проведения поверки, ремонта, мет-

рологического контроля и списания средств измерений;

б) РД32.75-97 - Порядок организации калибровочных работ и контроль их

качества в метрологических подразделениях железных дорог;

в) ПР 50.2006-94 - Поверка средств измерений. Организация и порядок

проведения.

4.5.15.2 Вольтметры, амперметры, термометры, датчики, термодатчики, та-

хометры демонтировать для проверки и ремонта. Приборы разобрать, детали и узлы

освидетельствовать и определить их состояние.

4.5.15.3 Поверку амперметров и вольтметров производить со своими рабо-

чими шунтами и сопротивлениями. Шунты и сопротивления проверить на соответ-

ствие требованиям чертежей и электрических параметров. Трещины, изломы, над-

рывы и механические повреждения не допускаются.

4.5.15.4 Неисправные, не подлежащие восстановлению приборы заменить

на новые. Катушки, имеющие обрыв проводов или нарушение изоляции, заменить.

4.5.15.5 Пластмассовые корпуса приборов, имеющие сколы или не более

двух трещин длиной менее 10 мм восстановить эпоксидными смолами или клеем на

их основе.

4.5.16 Устройства безопасности движения и радиосвязи

4.5.16.1 Локомотивные устройства безопасности (приложение Д), установ-

ленные на тепловозе, должны быть исправны и опломбированы в соответствии с Ру-

ководствами по эксплуатации на данные устройства и иметь сроки до следующих

периодических регламентных работ не менее трех месяцев для каждого блока.

4.5.16.2 В случае не соблюдения вышеуказанного требования настоящего

ремонтного Руководства, поступившую аппаратуру снять с тепловоза и отправить

для ремонта и проверки в центр (участок) технического обслуживания, имеющий

право на производства данных работ.

107

4.5.16.3 Дополнительно при проведении среднего ремонта:

- аппаратуру устройств безопасности, датчики угла поворота, датчики давле-

ния и антенны с тепловоза снять. При демонтаже снять только съемные блоки, а ра-

мы (ящики) для установки блоков и электрический монтаж сохранить;

- внешним осмотром убедиться в отсутствии механических повреждений

блоков устройств безопасности (вмятин, сколов и деформации разъемов), проверить

целостность изоляции кабелей и отсутствие обрывов проводов;

- выполнить ремонт и проверку комплексного локомотивного устройства

безопасности в центрах (участках) технического обслуживания имеющих право на

производство данных работ в объеме периодических регламентных работ преду-

смотренных Руководством по эксплуатации КЛУБ. Испытать приемные катушки

типа КПУ-1 и КПУ-2 на соответствие требованиям Руководства по эксплуатации

КЛУБ, неудовлетворяющие этим требованиям катушки заменить новыми;

- измерить мегомметром сопротивление изоляции кабелей относительно кор-

пуса тепловоза;

- неисправную кабельную проводку заменить.

4.5.16.4 Дополнительно при проведении капитального ремонта:

- аппаратуру устройств безопасности, датчики угла поворота, датчики давле-

ния и антенны с тепловоза снять. Кабельную проводку, рукоятки бдительности,

кнопки ВК, тумблеры и резинотехнические изделия заменить на новые. Новую ка-

бельную проводку уложить в штатных кабельных каналах тепловоза в соответствии

с проектом. Ремонт и испытание приемных катушек типа КПУ-1 и КПУ-2 выпол-

нить в соответствии с требованиями Руководства по эксплуатации КЛУБ;

- выполнить ремонт и проверку блоков устройств безопасности в центрах

(участках) технического обслуживания, имеющих право на производство данных

работ, в объеме предусмотренном Руководствами по эксплуатации на данные виды

устройств.

4.5.16.5 После ремонта тепловоза устройства безопасности установить на

тепловоз и подключить в соответствии с проектом, проверить их работоспособность

и опломбировать согласно Руководств по эксплуатации на данные виды устройств.

108

Устройства безопасности должны быть осмотрены и приняты отделом технического

контроля и заводским инспектором ЦТА ОАО «РЖД».

4.5.16.6 Установку дополнительных устройств безопасности движения,

производить по согласованию с заказчиком по отдельным договорам с обеспечени-

ем заводов соответствующими проектами на оборудование подвижного состава уст-

ройствами безопасности.

4.5.16.7 Электропневматический клапан ЭПК снять с тепловоза , разобрать,

осмотреть на соответствие норм допусков, ремонтировать, регулировать и испыты-

вать в соответствии с требованиями «Комплект документов на типовой технологи-

ческий процесс ремонта электропневматического клапана типа ЭПК-150».

4.5.16.8 При поступлении тепловоза, укомплектованного радиостанциями,

блоки не ремонтируется, а принимается заводами по акту на ответственное хране-

ние. При демонтаже радиостанций снимаются только съемные блоки, а рамы (ящи-

ки) для установки блоков и электрический монтаж сохраняются.

При поступлении в ремонт тепловоза не укомплектованного радиостанция-

ми, на период проведения обкаточных испытаний, оборудовать тепловоз переход-

ным комплектом радиостанций.

При любом виде ремонта (СР и КР) детали корпуса проходных изоляторов и

элементы крепления, имеющие трещины, изломы и другие механические поврежде-

ния, заменить.

Проверить целостность изоляции кабельной проводки радиостанций и отсут-

ствие обрывов проводов, измерить мегомметром сопротивление изоляции кабелей

относительно корпуса тепловоза. Неисправную кабельную проводку заменить.

При КР заменить кабельную проводку радиостанций и устаревшие локомо-

тивные антенны типов АЛП/23, АЛ/2 и их конструктивные аналоги на антенны

АЛ1/160. Установку, монтаж и техническое обслуживание антенн АЛ1/160 произво-

дить в соответствии с паспортом локомотивной антенны и дополнительной инфор-

мацией Р1820 Ин ПКБ ЦТ ОАО "РЖД" от 24.01.2011 г. (п. 48 приложения Б).

109

4.5.17 Панели предохранителей

4.5.17.1 Предохранители, их изоляционные трубки, должны отвечать требо-

ваниям чертежей.

Оплавления, прожоги и трещины на колпачках и обоймах разборных предо-

хранителей устранить наплавкой, с последующей механической обработкой до чер-

тежных размеров.

Плавкие вставки заменить новыми не зависимо от их состояния.

Допускается покрытие панелей смесью:

20

% эмали черной ПФ-133

ГОСТ 926-82 и 80 % лака глифталевого ГФ-95 ГОСТ 8018-70. Допускается на пане-

лях, не имеющих повреждений поверхностного слоя, наносить новый слой без сня-

тия старого. Поверхность панели после окраски должна быть глянцевой, без пузы-

рей и пятен.

4.5.17.2 Сопротивление изоляции панели, замеренное на расстоянии от 12

до 15 мм между отдельными точками на лицевой стороне или торце панели, должны

быть не менее 200 МОм.

4.5.18 Панели сопротивлений

4.5.18.1 Панели, имеющие изломы и трещины, заменить. Панели, имеющие

повреждения поверхностного слоя, очистить, зачистить и покрыть в соответствии с

требованиями чертежей. Допускается покрыть панели смесью 20 % эмали черной

ПФ-133 ГОСТ 926-82 и 80 % лака глифталевого ГФ-95 ГОСТ 8018-70. Допускается

на панелях, не имеющих повреждений поверхностного слоя, наносить новый слой

без снятия старого. Поверхность панели после окраски должна быть глянцевой, без

пузырей и пятен.

Замереть омическое сопротивление элементов сопротивлений. Допускается

отклонение сопротивлений от номинального значения на (81) %. При большем от-

клонении сопротивления заменить.

4.5.18.2 Изоляторы сопротивления, имеющие трещины, отколы, заменить.

4.5.18.3 Поврежденное эмалевое покрытие элементов при исправном про-

воде восстановить. Эмалевое покрытие не должно иметь трещин, отколов, оплавле-

ний.

110

4.5.18.4 Поврежденный провод заменить новым. Ослабшие гильзы и нако-

нечники уплотнить.

4.5.18.5 Сопротивления проволочные заменить при обрывах и оплавлениях.

4.5.19 Автоматические выключатели и универсальные переключатели,

кнопки управления, разъединители

4.5.19.1 Корпусы, крышки, кулачковые шайбы, перегородки и другие пла-

стмассовые детали, имеющие отколы трещины, износ и прочие механические по-

вреждения, заменить.

4.5.19.2 Шунты оплавленные, потемневшие, имеющие обрывы жил свыше

10 %, заменить.

4.5.19.3 Детали электромагнитного, биметаллического расцепителей, ры-

чажного механизма, имеющие излом, трещины, заменить.

4.5.19.4 Стягивающие шпильки, центральные валики, детали контактных

пальцев при дефектах резьбы, трещинах, изломах, оплавлениях, заменить.

4.5.19.5 Пружины, при наличии трещин, отколов, потертостей или корро-

зийных повреждений, заменить.

4.5.19.6 Медные контакты и держатели контактов, имеющие оплавления и

выжиги, зачистить.

4.5.19.7 Рабочую поверхность изношенного контакта заменить путем при-

варки контактным способом или газосваркой пластины из твердой меди марки М1Т,

с последующей обработкой до чертежных размеров.

4.5.19.8 Контакты, содержащие серебро, зачистить замшей от загрязнений.

Зачистка наждачной бумагой не допускается.

4.5.19.9 Наплывы (бугры) от выгорания металла удалить надфилем. Напай-

ку пластин на изношенный контакт производить припоем ПСр-45.

4.5.19.10 При трещинах, изломах, оплавлениях, прогарах дугогасительных

камер автоматический выключатель заменить. Кулачковые шайбы переключателей

должны плотно устанавливаться на центральном валике и не должны иметь качки.

Порядок замыкания контактных пальцев должен соответствовать исполнительной

схеме тепловоза.

111

4.5.19.11 Переключатели, тумблеры, выключатели испытать на всех рабочих

положениях на правильность срабатывания.

4.5.19.12 Включение должно быть четким, фиксированным, надежным.

4.5.19.13 Раствор контактов переключателей типа УП должен быть не менее

6 мм, провал подвижного контакта не менее 0,7 мм, нажатие контактов не менее

9,8 Н (0,1 кгс).

4.5.19.14 Изоляцию между токоведущими частями и корпусом, а также вновь

изготовленные изоляционные детали переключателей испытать переменным током

частотой 50 Гц в течение 1 мин напряжением:

4.5.19.15 - для выключателей - 1000 В;

4.5.19.16 - для переключателей - 2000 В.

4.5.19.17 Сопротивление изоляции выключателей и переключателей по от-

ношению к корпусу должно быть не менее 50 МОм.

4.5.19.18 Разъединители, имеющие изломы и оплавления, заменить. Погну-

тые щеки ножей выправить.

4.5.19.19 Допускается износ контактной части ножа разъединителей до 1 мм.

При большем износе нож заменить.

4.5.19.20 Подгары и оплавления пластин, щек, стоек и ножей допускается

устранять путем наплавки медью, с последующей обработкой до чертежных разме-

ров.

4.5.19.21 При капитальном ремонте автоматические выключатели, тумблеры,

переключатели типа УП и кнопки управления КУ заменить.

4.5.20 Общие требования по электронному оборудованию

4.5.20.1 К электронному оборудованию тепловозов относятся преобразова-

тельные установки, приборы, узлы и блоки, в которых применяются полупроводни-

ковые электронные элементы (диоды, транзисторы, стабилитроны, тиристоры, мик-

росхемы и др.).

4.5.20.2 При ремонте обнаружить, зарегистрировать и устранить все неис-

правности, выявить все недопустимые отклонения параметров и характеристик

электронного оборудования.

112

4.5.20.3 Вновь устанавливаемые при ремонте узлы и детали электронного

оборудования тепловозов по качеству изготовления, отделке, параметрам и характе-

ристикам, изоляционным и антикоррозионным покрытиям, взаимозаменяемости,

помехоустойчивости, регулировке должны соответствовать чертежам на изготовле-

ние нового электронного узла и агрегата.

4.5.20.4 Объем работ по электронному оборудованию определяется его тех-

ническим состоянием и не зависит от вида ремонта тепловоза, если нет дополни-

тельных требований, перечисленных в настоящем Руководстве.

В процессе ремонта электронного оборудования допускается заменять эле-

менты и узлы одного типа на другие, если их электрические, механические, темпе-

ратурные, временные, помехозащитные и другие параметры и характеристики не

хуже, ранее установленных, а также, если обеспечивается их полная взаимозаме-

няемость. Такая замена должна быть согласована с Дирекцией ЦТ ОАО «РЖД» или

ЦТР ОАО «РЖД».

4.5.20.5 Проверка параметров электронных элементов с их выпайкой произ-

водится в цепях, где обнаружены отклонения выходных параметров и характери-

стик, или в процессе поиска неисправностей.

4.5.20.6 С тепловозом, направляемым в ремонт, по согласованию с заводом

может быть отправлено прилагаемое к нему запасное электронное оборудование.

Оно должно быть отремонтировано на заводе по отдельному соглашению и возвра-

щено дороге.

4.5.20.7 Все новые аппараты, приборы, узлы, блоки и отдельные электрон-

ные элементы перед их непосредственным использованием должны проходить в

полном объеме входной контроль основных параметров и характеристик на специ-

альных стендах с помощью диагностических устройств и приборов в соответствии с

требованиями стандартов, технических условий или заводских инструкций на дан-

ный тип электронного элемента, узла или блока.

4.5.20.8 В процессе ремонта, сборки и монтажа электронного оборудования

последовательно контролируется качество каждого узла, кассеты, блока с целью ис-

ключения установки на тепловоз некачественного оборудования.

113

4.5.20.9 Дефектация, ремонт и замена проводов и кабелей, штепсельных со-

единений, внешнего монтажа производится в соответствии с требованиями п. 4.5.1,

настоящего Руководства.

Внутренний проводной и печатный монтаж подвергается индивидуальной

дефектации в зависимости от технического состояния.

4.5.20.10 После окончания ремонта заполнить эксплуатационную техниче-

скую документацию на тепловоз с указанием типа и номеров установленных кассет,

блоков и узлов, а также типов и параметров установленных полупроводниковых

приборов.

4.5.20.11 При ремонте электронной аппаратуры должны быть приняты меры

по исключению влияния статического электричества.

4.5.20.12 Сопротивление и электрическую прочность изоляции отдельных

блоков исполнительных цепей (магнитные усилители, трансформаторы, реле и др.)

проверить согласно требованиям чертежей изготовителя.

4.5.20.13 После разборки электронного оборудования и очистки узлов опре-

делить особенности конструктивного и технического исполнения блоков и узлов,

даты их изготовления, оценить техническое состояние, в том числе: надѐжность

крепления элементов аппаратуры, состояние монтажа, пайки, разъѐмных соедине-

ний, достаточность расстояний между элементами и крепѐжными деталями, качест-

во покрытия изоляционным лаком.

Очистку печатных плат, элементов и блоков электронной аппаратуры от пы-

ли, масла и грязи производить спирто-бензиновой смесью (1:1) путѐм ополаскива-

ния и мытья мягкой кисточкой. Использование для этой цели стиральных порошков,

мыла или других щелочных материалов запрещается.

После очистки, сушки проверить состояние, при необходимости восстано-

вить надписи. Все неповреждѐнные лакированные поверхности покрыть одним сло-

ем изоляционного лака. Поврежденные места лакового покрытия, места перепайки

покрыть двумя слоями лака ЭП-730 ГОСТ 20824-81 или ЛБС-2 ГОСТ 901-78.

4.5.20.14 При ремонте электронной аппаратуры проверить все пайки легким

подергиванием проводов и проводящих выводов элементов пинцетом.

114

При проверке на стенде узлов (кассет и блоков) модулей производить отсту-

кивание их с разных сторон обрезиненным деревянным молоточком (длина ручки от

0,2 до 0,25 м, масса бойка от 0,02 до 0,03 кг).

4.5.20.15 Ножевые контакты и гнѐзда всех разъѐмов тщательно очистить и

протереть спиртом. Сильно окисленные разъѐмы (со следами позеленения, шерохо-

ватости, с кратерами и эрозией) заменить новыми.

4.5.20.16 Платы с видимыми следами окислений, в том числе под слоем лака

(позеленение, потемневший сплав Розе, оловянистая «чума»), заменить.

4.5.20.17 Модули с деформированными, треснувшими корпусами, сильно

окисленными выводными ножками, заменить.

4.5.20.18 Полупроводниковые элементы (транзисторы, диоды, стабилитроны,

микросхемы), имеющие деформирование корпуса, коробление краски, почернение,

выпаять, и заменить на однотипные.

4.5.20.19 Потемневшие резисторы, либо резисторы, у которых пожелтела,

потрескалась или обуглилась изоляция (на выводах или на самом рабочем проводе),

заменить.

4.5.20.20 Вместо специальных монтажных витых и экранированных прово-

дов при необходимости замены установить согласно требованиям чертежей провода

тех же типов и сечений.

4.5.20.21 Все экраны проводов, экранирующие обмотки трансформаторов,

экраны и кожуха приборов, блоков и аппаратов заземлить в соответствии с указа-

ниями чертежей (о месте, количестве и типе заземлений).

4.5.20.22 При монтаже электронного оборудования соблюдать полярность

обмоток аппаратов, которая определяется не по маркировке, а по параметрам сигна-

лов на выходе устройства, где применяется данный аппарат. При неверной марки-

ровке выводы обмоток перемаркировать.

После монтажа нового элемента проверить правильность внешних присоеди-

нений, отсутствие замыкания на землю, правильность функционирования цепей пи-

тания.

115

4.5.20.23 Тип наконечников гибких шунтов должен соответствовать чертежу.

Наконечники шунтов при ослаблении перепаять. Шунты, в которых оборвано более

10 % проводов, либо имеющие длину и сечение, не соответствующие чертежу, а

также шунты со следами перегрева заменить.

4.5.20.24 Изоляционные панели, имеющие изломы, трещины, следы пере-

крытий, обгаров, заменить.

4.5.20.25 Ослабленные бандажи и хомуты заменить.

4.5.20.26 Изоляционные детали (рейки, держатели, изоляторы) при наличии

трещин, подгаров, отколов и других дефектов заменить.

4.5.20.27 Повреждѐнное защитное покрытие деталей конструкций (получае-

мое оцинкованием, лужением, хромированием) восстановить.

4.5.20.28 процессе демонтажа, монтажа, транспортировки, наладки и ремонта

соблюдать следующие требования:

а) вся поверхность печатных плат как со стороны монтажа, так и со стороны

деталей покрыть изоляционным эпоксидным лаком ЭП-730;

б) перед выпайкой деталей печатной платы осторожно удалить лак с места

пайки. Деталь выпаять, не перегревая еѐ, паяльником мощностью 50 Вт за одно при-

косновение в течение не более трех секунд. При пайке обязателен теплоотвод между

местом пайки и деталью;

в) новые детали, монтирующиеся вместо отказавших, припаять припоем

ПОС-60, применяя канифольно-спиртовые флюсы. Расстояние от места пайки выво-

дов до корпуса детали должно быть не менее 10 мм. Применение кислоты при пайке

не допускается;

г) для выпайки модулей и микросхем применять паяльники со специальными

насадками и отсосом припоя;

д) пайку элементов на печатных платах производить так, чтобы припой вы-

ступал мениском с обеих сторон металлизированных отверстий. При отсутствии с

любой стороны мениска произвести перепайку;

116

е) место новой пайки и зачищенный от лака печатный проводник или другие

припаиваемые детали покрыть двойным слоем изоляционного эпоксидного лака

ЭП-730;

ж) при лакировке не допускается попадания лака на подвижные контакты ре-

гулируемых резисторов (поставить защитные колпачки). Сами резисторы разреша-

ется крепить лаком только по концам. Рабочая область резисторов должна оставать-

ся оголѐнной для улучшения теплообмена.

4.5.20.29 Значения проверяемых сопротивлений резисторов и емкостей кон-

денсаторов должны быть в пределах, установленных чертежом.

4.5.20.30 Стабилитроны аппаратуры управления проверить на стенде по двум

точкам стабилизации. Негодные стабилитроны заменить.

4.5.20.31 После монтажа или замены элементов и узлов проверить правиль-

ность выполнения внешних, внутренних и контрольных присоединений, а также от-

сутствие коротких замыканий, замыканий на землю и обрывов электрических цепей.

4.5.20.32 Проверить качество изоляции.

4.5.20.33 Восстановить лакокрасочное покрытие панелей и мест паек, марки-

ровку проводов и элементов электронного узла.

4.5.20.34 В процессе ремонта запрещается во избежание повреждений мик-

росхем и других электронных элементов прикасаться к ним руками или инструмен-

тами без предварительного снятия электростатических зарядов.

4.5.20.35 После окончания проверки аппаратуру закрыть крышками и оплом-

бировать.

4.5.20.36 Выводы всех электронных элементов, резисторов, конденсаторов и

провода непосредственно перед монтажом облудить в тигле с расплавленным при-

поем марок ПОС-60, ПОС-61, ПОС-61М ГОСТ 21931-76 или других марок согласно

требованиям ТУ.

4.5.20.37 Подготовка к монтажу микросхем:

а) проверить работоспособность микросхемы и соответствие электрических

параметров справочным и паспортным данным;

117

б) при испытаниях использовать специальные испытательные платы для вре-

менной установки в них микросхем и удобного подсоединения к выводам через

штепсельные разъѐмы обычных размеров. Выводы микросхем при контроле крепят-

ся с помощью изоляционных планок. Для контроля микросхемы без извлечения из

схемы применять специальные кассеты;

в) проверить чистоту выводов. При потемнении (окислении) выводов или

обнаружении на них лака, краски, очистить их механическим способом. Расстояние

от корпуса микросхемы до места зачистки должно составлять не менее 1 мм;

г) радиусы изгиба выводов при их формовке и минимальные расстояния от

места изгиба до корпуса должны соответствовать техническим условиям на данный

тип микросхемы;

д) для формовки и подрезки выводов применять шаблоны.

4.5.20.38 Работу электронного оборудования после ремонта проверить в со-

ответствии с техническими требованиями руководств по эксплуатации заводов-

изготовителей.

4.5.21 Ремонт электронного оборудования

4.5.21.1 Ремонт блоков электронного оборудования установленных на теп-

ловозе производить на заводе-изготовителе в соответствии с требованиями пункта

4.5.20 и ремонтной документацией завода-изготовителя, если иное не предусмотре-

но настоящим Руководством.

4.5.21.2 Настройку, обслуживание и проверку работоспособности электрон-

ного оборудования производить в соответствии с требованиями Руководств по экс-

плуатации на данные системы.

4.5.22 Автоматическая пожарная сигнализация

4.5.22.1 Провода автоматической пожарной сигнализации ремонтировать

согласно п. 4.5.1.1 настоящего Руководства.

4.5.22.2 Пожарные извещатели заменить.

4.5.22.3 Монтаж автоматической пожарной сигнализации производить в

соответствии с требованиями конструкторской документации.

118

4.5.22.4 Полностью собранная и установленная на тепловозе автоматиче-

ская пожарная сигнализация должна соответствовать требованиям ЦТ-6 (п. 16 При-

ложения Б).

4.5.23 Реостатный тормоз

4.5.23.1 Реостатный тормоз демонтировать с тепловоза, очистить, осмотреть

4.5.23.2 Деформированные каркасы элементов сопротивлений отремонти-

ровать. Восстановить наружное покрытие каркасов элементов сопротивлений.

4.5.23.3 Изоляторы, имеющие трещины и сколы, заменить новыми.

4.5.23.4 Деформированные элементы сопротивлений выправить. Элементы

сопротивлений, имеющие трещины и оплавления, заменить новыми.

4.5.23.5 Проверить величину сопротивление реостатного тормоза.

119

5 Сборка, проверка и регулирование тепловоза

5.1 Общие положения

5.1.1 Детали и узлы поступающие на сборку, должны удовлетворять требо-

ваниям чертежей и настоящего Руководства, должны быть чистыми, не иметь сле-

дов коррозии, забоин и заусенцев.

5.1.2 Все маркированные детали и узлы должны устанавливаться в соответ-

ствии с маркировками и метками.

5.1.3 Особое внимание следует обратить на тщательность выполнения тре-

бований чертежей по затяжке крепежа.

5.2 Сборка дизель-генератора 1-ПДГ4Д

5.2.1 Сборку дизель-генератора 1-ПДГ4Д производить при помощи центри-

рующих втулок в соответствии со схемой и техническими требованиями, указанных

в чертеже на сборку.

5.2.2 Затяжку болтов и гаек выполнять динамометрическими ключами мо-

ментами, указанными в технических требованиях чертежа.

5.2.3 После присоединения к дизелю главного генератора дизель-

генераторная установка должна удовлетворять следующим требованиям:

а) зазоры между якорем и главным и дополнительным полюсами генератора

должны быть в пределах установленных норм;

б) после устранения несоосности вала якоря генератора с коленчатым валом

дизеля разница в измерениях расхождения щек 6-го кривошипа должна быть не бо-

лее 0,03 мм, а зазоры в коренных подшипниках вала не должны изменяться более

чем на 0,03 мм по сравнению с измеренными до центровки генератора;

в) после установки генератора осевой люфт коленчатого вала не должен из-

меняется по сравнению с люфтом без генератора.

5.2.4 После установки дизель-генератора на тепловозе водяную систему оп-

рессовать водой при температуре от 50 до 60 °С под давлением от 0,3 до 0,35 МПа

(от 3,0 до 3,5 кгс/см2) в течение 20 мин. Появление капель воды в соединениях не

допускается.

120

5.3 Установка топливного, водяного и масляного баков

5.3.1 При установке топливного бака должны быть соблюдены следующие

условия:

а) между несущими листами бака и кронштейнами рамы в месте постановки

болтов на радиусе 25 мм от оси болта зазоры не допускаются, зазоры устранить по-

становкой прокладок;

б) разность размеров от боковой стенки бака до вертикальной полки несуще-

го двутавра рамы тепловоза не более 5 мм с обеих сторон.

5.3.2 Водяной расширительный и запасной масляный баки установить и за-

крепить согласно требований чертежей. Зазор между баком для воды и крышей теп-

ловоза выдержать не менее 10 мм.

5.4 Установка воздушных резервуаров

5.4.1 Воздушные резервуары надежно закрепить к кронштейнам стягиваю-

щими лентами.

5.4.2 На сопрягаемые поверхности кронштейнов и стягивающих лент при-

клеить войлочные прокладки.

5.4.3 Ленты должны плотно охватывать резервуары. Допускаются местные

зазоры не более 1 мм на дуге длиной не более 50 мм.

5.5 Установка путеочистителя

5.5.1 Путеочистители надежно закрепить на раме тепловоза. Непараллель-

ность нижней грани путеочистителя к головкам рельсов на ширине колеи 1520 мм,

допускается не более 15 мм.

5.5.2 Высота нижней кромки путеочистителя от головки рельса должна быть

на расстоянии от 120 до 170 мм, но не выше нижней точки приемных катушек локо-

мотивной сигнализации.

5.5.3 Регулировку положения путеочистителя производить прокладками.

Местные зазоры между прокладкой и стяжным ящиком допускаются не более 2 мм.

121

5.6 Сборка тележки

5.6.1 При установке опор тепловоза на раму тележки должны выполняться

следующие условия:

а) опора должна плотно прилегать своей опорной поверхностью к раме те-

лежки; допускаются местные зазоры 0,15 мм на глубину до 30 мм;

б) опора рамы должна устанавливаться до полного совпадения установочной

риски на корпусе и риски на опорном кольце рамы тележки, допускаемое отклоне-

ние не более 1,5°;

в) шпильки крепления опоры тщательно закрепить;

г) чехол равномерно расправить по контуру корпуса опоры и по обечайке на

раме тепловоза, перекручивание чехла не допускается;

д) внутреннюю полость корпуса опоры заполнить маслом;

е) на опорном кольце рамы тележки восстановить соответствующие рискам

обозначения градусов от 0 до 2°.

5.6.2 Резьбовые соединения масленок уплотнить подмоткой на сурике или

цинковых белилах, течь не допускается.

5.6.3 При сборке рычажной передачи тормоза должны выполняться следую-

щие условия:

а) поверхности трения рычажной передачи тормоза и сопрягаемые с ними

поверхности трения узлов рамы тележки перед сборкой смазать смазкой УСсА

ГОСТ 3333-80;

б) валики, расположенные вертикально, устанавливать головками вверх, а

расположенные горизонтально - шайбами и шплинтами наружу тепловоза;

в) при установке тормозных цилиндров на раму привалочная поверхность

тормозных цилиндров должна соприкасаться с поверхностью кронштейнов рамы.

Допускаются местные зазоры не более 0,5 мм;

г) при любом положении тормозной передачи, зазор между штоком тормоз-

ных цилиндров и трубой поршня должен быть не менее 1 мм;

д) перед сборкой тормозных цилиндров, их крышки повернуть отверстиями

для спуска воды вниз;

122

е) перед монтажом на тележки тормозные цилиндры испытать.

5.6.4 При сборке рессорного подвешивания должны выполняться следующие

условия:

а) рессорное подвешивание тележки комплектовать рессорами одной груп-

пы. Рессоры устанавливать маркировкой наружу;

б) для крайних колесных пары тележки (1-й и 3-й; 4-й и 6-й) спарить 4 набо-

ра пружин с учетом максимальной разницы их прогиба при одинаковой нагрузке -

не более 5 %. Остальные пружины использовать для средних колесных пар (2-й и

5-й);

в) допускается разница прогиба двух наборов одной оси (правой и левой

стороны), не более 3 %.

г) валики установить нажатием руки, допускается устанавливать валика лег-

кими ударами медного молотка весом не более 0,7 кг. Гайки затянуть до упора в

торцы валиков;

д) шайбы упругие комплектовать согласно техническим условиям заводов-

изготовителей.

5.6.5 Перед опуском рамы тележки на колесно-моторные блоки буксы вы-

ставить в вертикальное положение, опуск рамы производить плавно, без рывков.

5.6.6 При опущенной раме листовые рессоры должны лежать на своих опо-

рах, балансиры реберного подвешивания должны опираться своими опорными по-

верхностями на сферические опоры букс.

5.6.7 Регулировку рессорного подвешивания производить на горизонтальном

нивелированном пути, после предварительной обкатки тепловоза на заводских пу-

тях.

5.6.8 Разрешается регулировка рессорного подвешивания за счет:

а) изменения высоты опорных точек рессорных балансиров путем постанов-

ки сменных опор под балансиры в буксах с различной высотой головок в пределах

от 20 до 28 мм;

б) установки прокладок (толщиной не более 4 мм) между опорами листовых

рессор и коренными листами;

123

б) установки круглой прокладки толщиной не более 10 мм и не менее 4 мм

между пружинами и опорными поверхностями.

5.6.9 Регулировка рессорного подвешивания путем изменения плеч баланси-

ров запрещается.

5.6.10 Рычажную передачу отрегулировать таким образом, чтобы вертикаль-

ные рычаги имели одинаковый наклон с обеих сторон тележки, а горизонтальные -

со стороны поршня тормозного цилиндра имели большее отклонение, чем противо-

положные. Рычажная передача должна свободно перемещаться в шарнирных звень-

ях.

5.6.11 Трущиеся поверхности шкворня, наличники букс и рамы смазать мас-

лом осевым ГОСТ 610-72, соответствующим времени года. Гнездо шкворня запол-

нить этим же маслом, проверить подачу смазки по маслопроводу.

5.6.12 Тормозные колодки заменить не зависимо от состояния.

5.6.13 Тормозные колодки должны прижиматься к бандажам усилием чело-

века, приложенным к балансиру, отсоединенному от штока тормозного цилиндра;

зазор между тормозной колодкой и рабочей поверхностью бандажа в отторможен-

ном соединении должен быть не более 15 мм. Выход тормозных колодок за наруж-

ную грань бандажа не допускается.

5.6.14 Продольная ось концевого шланга песочного трубопровода должна

лежать в плоскости круга катания, отклонение не более 3 мм, при этом плоскости

среза концевого шланга установить параллельно головке рельса. Срезы концевых

шлангов должны отстоять от головки рельса на расстояние от 50 до 65 мм, от круга

катания бандажей на расстояние от 15 до 20 мм.

5.6.15 В собранной тележке допускаемые зазоры, разбеги и другие размеры

должны соответствовать величинам, приведенным в Приложении А настоящего Ру-

ководства и техническим требованиям на ремонт узлов и деталей.

5.6.16 Рама тележки в сборе окрашиваются в соответствии с действующей

технической и технологической документацией утвержденной ОАО «РЖД».

124

5.7 Опуск рамы тепловоза на тележки

5.7.1 Установку передней и задней тележек перед опуском рамы тепловоза

производить с учетом расположения рамы тепловоза и расстояния между шкворня-

ми.

5.7.2 Перед опуском тщательно осмотреть и продуть вентиляционные кана-

лы в раме тепловоза, установить вентиляционные рукава и пылезащитные брезенто-

вые чехлы на опоры рамы.

5.8 Установка автосцепного устройства

5.8.1 Автосцепные устройства, поглощающие аппараты с тяговыми хомута-

ми, расцепные механизмы очистить, разобрать, проверить состояние всех деталей.

Детали автосцепного устройства ремонтировать в соответствии с требованиями

«Инструкции по ремонту и обслуживанию автосцепного устройства подвижного со-

става железных дорог Российской Федерации» (п. 4 приложения Б).

5.9 Установка дизель-генератора, редуктора, компрессора и сборка

приводов силовых механизмов

5.9.1 Установку дизель-генератора производить только после опуска рамы

на тележки.

5.9.2 Перед установкой дизель-генератора зачистить от заусенцев опорные

планки и упоры предохраняющие дизель-генератор от перемещения.

5.9.3 После установки дизель-генератора на раме тепловоза опорные по-

верхности дизель-генератора должны плотно прилегать к опорным поверхностям

рамы тепловоза и быть притянутыми к ним.

5.9.4 Укрепить на кронштейнах и установить на раме тепловоза редуктор и

компрессор. Крепление агрегатов на кронштейнах перед центровкой производить

так, чтобы щуп 0,05 мм не доходил до тела болта.

5.9.5 Произвести центровку валов дизель-генератора, редуктора и компрес-

сора. Центровку валов агрегатов производить с помощью специальных приспособ-

лений. Проворачивая один из центрируемых валов делать контрольные замеры зазо-

ров между болтами приспособлений и шкивом (маховиком) по радиусу и по торцу

через каждые 90°. По результатам замеров произвести необходимые перемещения

125

агрегатов в горизонтальном и вертикальном направлении. Установить регулировоч-

ные прокладки под опорные поверхности агрегатов, количество которых не более 6

штук суммарной толщиной не более 10 мм. Разрешается производить центровку

при одновременном проворачивании центрируемых валов.

5.9.6 Окончательную центровку агрегатов, в случае необходимости, произ-

водить постановкой прокладок под лапы агрегатов. Толщина регулировочных про-

кладок допускается в пределах от 0,5 до 2 мм, количество прокладок под каждую

лапу агрегата не более 1 штуки;

5.9.6.1 Положение кронштейнов компрессора на подкладках фиксировать

приваркой упоров к подкладкам, положение компрессора на кронштейнах фиксиро-

вать постановкой штифтов.

5.9.7 При сборке приводов силовых механизмов затяжку болтов упругих и

карданных муфт, во избежание перекоса и повреждения кромок, производить рав-

номерно, затягивая крест на крест диаметрально противоположные болты.

5.9.8 При сборке вала привода вентилятора холодильника на тепловозе

должны выполняться следующие условия:

а) совпадение меток спаривания, выбитых на валу и шлицевой вилке;

б) расположение масленок крестовин и шлицевой вилки по одну сторону от

оси вала.

5.9.9 Подпятник главного вентилятора установить так, чтобы был выдержан

равномерный зазор между лопастями и цилиндрической поверхностью диффузора в

пределах допуска. Разность зазоров смежных лопастей одного колеса допускается

не более 5 мм. Разрешается приварка круговых пластин на диффузоре для достиже-

ния необходимого зазора между диффузором и вентилятором.

5.9.10 Допускается установка модернизированного привода компрессора

КТ6 26.Т.396.40.20.000СБ.

5.10 Сборка трубопроводов

5.10.1 При монтаже трубопроводов допускается пригонка и подгибка труб,

скоб и поддержек, при этом уменьшение проходного сечения труб не допускается.

126

Установку новых поддержек и скоб производить в соответствии с требованиями

чертежей. Запрещается напряженное соединение трубопроводов.

5.10.2 При сборке фланцевых соединений трубопроводов уплотнительные

прокладки установить в соответствии с требованиями чертежей. При установке про-

кладок следить за тем, чтобы они не перекрывали проходные отверстия.

5.10.3 При сборке трубопроводов с шароконусными соединениями должны

быть обеспечены равномерное, без перекосов, затягивание гаек и точность прилега-

ния бурта наконечника к торцовой поверхности гайки.

5.10.4 Резьбовые соединения воздухопроводов тормоза и автоматики управ-

ления с цилиндрической трубной резьбой установить на сурике железном с льняной

подмоткой. При прохождении труб через отверстия в раме касание о раму не допус-

кается. Трубы перед установкой подвергнуть остукиванию и продувке сжатым воз-

духом давлением не менее 0,3 МПа (3 кгс/см2).

5.10.5 Соединения труб располагать так, чтобы они были доступны для

свертывания накидной гайки. При этом, как правило, накидная гайка должна свер-

тываться при горизонтальном положении труб - вправо, при вертикальном - вверх.

5.10.6 При проходе труб через перегородки, пол или листы рамы с круговым

зазором более 2 мм отверстия, в местах прохода труб, уплотнить заделками с поста-

новкой под них резиновых прокладок.

5.10.7 Трубы должны быть надежно закреплены и не касаться других дета-

лей и вращающихся частей. При перекрещивании труб и электропроводки зазор ме-

жду ними должен быть не менее 10 мм.

5.10.8 Плотность соединений воздушных трубопроводов проверить при всех

режимах работы дизеля путем обмыливания соединений. Утечка воздуха не допус-

каются. Не допускаются течь масла, воды в соединениях масляных и водяных тру-

бопроводов. Воздухопровод песочной системы проверить на герметичность при ис-

пытании всей воздушной системы воздухом рабочего давления.

5.10.9 Кронштейны песочных труб надежно закрепляются. Форсунки песоч-

ницы регулируются по расходу песка от 0,9 до 1,5 кг в 1мин. Форсунки с макси-

127

мальным расходом песка устанавливаются под 1 и 6 колесные пары, а с минималь-

ным под 3 и 4 колесные пары.

5.11 Установка кабины машиниста

5.11.1 На установленной на тепловоз кабине не допускаются:

а) шаткость стекол;

б) зазоры в стыках уплотнений;

в) совпадение стыков резиновых замков со стыками уплотнений;

г) неплотность дверей и окон кабины машиниста.

5.12 Установка капотов

5.12.1 При установке съемного капота над двигателем допускается:

а) несовпадение боковых плоскостей стенок кузова и угольника кабины ма-

шиниста не более 5 мм;

б) местные зазоры между нижними накладками и рамой тепловоза не более

2 мм;

в) стыковые зазоры между заделками в пределах от 1 до 2 мм.

5.12.2 Резиновые прокладки приклеить к заделкам клеем резиновым 88НП

ТУ 38.105540-85.

5.12.3 Съемные детали капотов, которые после сборки будут недоступны для

грунтовки и окраски, грунтовать и окрасить до сборки.

5.13 Монтаж ручного тормоза

5.13.1 Привод ручного тормоза надежно притянуть болтами к угольникам

каркаса кабины машиниста. Допускаются местные зазоры не более 1 мм.

5.13.2 Перед сборкой все трущиеся поверхности звеньев привода смазать

смазкой УС. Ролики, цепь, элементы рычажной передачи должны свободно переме-

щаться в соответствующих шарнирных звеньях.

5.13.3 Свободный ход системы привода ручного тормоза должен быть в пре-

делах от 1,5 до 2,5 оборота маховика.

5.13.4 Цепь ручного тормоза по длине отрегулировать так, чтобы при дви-

жении тепловоза по кривой она не натягивалась. Величина свободного хода системы

привода за счет длины цепи должна быть не менее 50 мм.

128

5.13.5 Ручка стопора должна поворачиваться в подшипниках без заеданий и

не должна иметь качки по месту посадки ее на валу стопора.

5.14 Монтаж привода скоростемера

5.14.1 Кронштейн и редукторы привода скоростемера установить и прочно

закрепить в соответствии с требованиями чертежа.

5.14.2 Скоростемер установить без перекосов, наклонов и прочно укрепить.

Окончательное закрепление скоростемера производить после установки вертикаль-

ного вала.

5.14.3 При сборке привода скоростемера должны соблюдаться следующие

требования:

а) перед установкой гибкого вала на тепловоз сердечник вынуть тщательно

промыть керосином и просушить, затем покрыть слоем смазки Буксол

ТУ 0254-107-01124328-01 толщиной 3 мм;

б) внутреннюю полость брони смазать дизельным маслом;

в) при сборке гибкого вала наконечники сердечника должны иметь возмож-

ность свободно перемещаться в гнездах валов редуктора и кронштейна в своем на-

правлении;

г) червячный редуктор заправить дизельным маслом;

д) проверить шаблоном радиус изгиба гибкого вала.

5.15 Установка воздухоочистителя

5.15.1 Монтаж воздухоочистителя должен производиться с соблюдением

следующих требований:

а) зазор между коробом воздухоочистителя и капотом допускается не более

12 мм в габарите воздухоочистителя;

б) выступание короба воздухоочистителя за стойку капота допускается до

25 мм;

в) при установке переливной трубки допускается ее подрезка по месту;

г) секция фильтра должна без заеданий перемещаться по направляющим

воздуховода.

129

6 Испытание дизеля

6.1 Испытание дизеля на стенде.

6.1.1 Обкаточные испытания проводятся с целью приработки деталей, про-

верки качества сборки, регулировки, выявления и устранения всех дефектов, а также

проверки всех параметров работы дизеля.

6.1.2 Отремонтированный дизель 1-ПД4Д должен пройти обкатку, регули-

ровку и сдаточные испытания в соответствии с требованиями

ЦАРВ.065.00.00.000 РК «Руководство на ремонт дизеля 1-ПД4Д» (п. 59 приложения

Б).

130

7 Испытание тепловоза

7.1 Реостатные испытания

7.1.1 Целью реостатных испытаний является регулировка электрической

схемы для получения требуемых характеристик, контроль правильности и надежно-

сти монтажа и работы силового и вспомогательного оборудования.

7.1.2 При выпуске тепловоза из среднего и капитального ремонтов произво-

дить реостатные испытания, согласно требований «Инструкции по реостатным ис-

пытаниям маневровых тепловозов» (п. 69 приложения Б) и требований «Тепловоз

ТЭМ2К. Дополнение к руководству по эксплуатации и обслуживанию в части элек-

трической схемы» (п. 86 приложения Б).

7.1.3 На реостатных испытаниях тепловозы должны проходить экологиче-

ский контроль в соответствии с указанием МПС России от 17.01.94 года № Г-615 с

заполнением формуляра утвержденной формы.

7.1.4 Допускается производить экологический контроль дизель-генератора

при стендовых испытаниях на станции испытания дизелей.

7.2 Развеска тепловоза

7.2.1 Выполнить проверку и регулировку нагрузок от колес тепловоза на

рельсы после окончания ремонта путем взвешивания тепловоза по осям и колесам

на специальных весах для развески. Регулированию продольной развески подвер-

гать оси, имеющие отклонения от среднего значения статической нагрузки всех осей

более (±3) %, поперечной развески - более (±4) %. Вывешивание и регулирование

нагрузок от колес на рельсы выполнять в соответствии с технической документаци-

ей, согласованной с Дирекцией по ремонту тягового подвижного состава - филиал

ОАО «РЖД» и Дирекцией тяги - филиал ОАО «РЖД».

7.3 Обкаточные испытания

7.2.2 Прошедший реостатные испытания тепловоз проверить на соответст-

вие его габарита требованиям чертежей, и затем провести обкаточные испытания в

два этапа (испытания на заводских путях и испытания на магистральных путях) в

131

соответствии с «Инструкцией по обкаточным испытаниям после среднего и капи-

тального ремонта тепловозов» (п. 14 приложения Б).

132

8 Защитные покрытия тепловоза

8.1 Покрытия защитные и декоративные лакокрасочные на тепловозе при-

меняют для защиты металлических деталей от коррозии, а деревянных от гниения.

8.1.1 Последовательность операций нанесения защитных и декоративных

лакокрасочных покрытий определять технической документацией и нормативными

документами на применяемые материалы.

8.1.2 Окраску тепловоза производить в соответствии с требованиями

ОСТ 32.190-2002 «Покрытия защитные и декоративные лакокрасочные локомотивов

при ремонте» (п. 17 приложения Б), «Техническими требованиями на получение ла-

кокрасочных покрытий на наружных поверхностях кузовов локомотивов»

(ВНИИЖТ 2010 г), «Перечнем лакокрасочных материалов для окрашивания и тех-

нических моющих средств для обмывки локомотивов» (распоряжение №893р от

12.04.2010 г), ГОСТ 31365-2008 (п. 43 приложения Б), конструкторской и техноло-

гической документацией.

8.1.3 При среднем ремонте зачистить поврежденные места окраски, ржав-

чину удалить. Поврежденные места загрунтовать, зашпаклевать, шлифовать и окра-

сить в соответствующей действующей технической документацией.

8.1.4 При капитальном ремонте производить полную наружную и внутрен-

нюю окраску с предварительным полным удалением старого покрытия.

8.1.5 Окраску колесной пары производить согласно ЦТ-329 (п. 12 приложе-

ния Б).

8.1.6 Наносить покрытие наружное механического, электрического, пневма-

тического оборудования, знаки безопасности в соответствии с действующими тре-

бованиями, конструкторской документацией и ГОСТ Р12.4.026 (п. 44 приложения

Б).

8.1.7 На лобовых частях тепловоза должно быть нанесено флуоресцирующее

покрытие согласно технологической инструкции ТИ-181 (п. 13 приложения Б).

133

8.1.8 Систему автоматической идентификации ТПС перед покраской снять

и установить после покраски. Номер единой системы нумерации тепловозов нано-

сить на обе стороны тепловоза согласно конструкторской документации.

8.1.9 При разработке технологических процессов окрашивания, а также в

процессе

окрашивания соблюдать

общие требования безопасности

ПОТ-РМ-017-2001

(п.

26 приложения Б), а также требования инструкции

ЦТВР-4665 (п. 18 приложения Б).

134

9 Маркировка и пломбирование

9.1 В соответствии с требованиями «Правил технической эксплуатации же-

лезных дорог РФ» от 21.12.2010 г. №286 (п. 2 приложения Б), на тепловозе должны

быть нанесены и восстановлены следующие отличительные знаки и надписи:

а) табличка предприятия-изготовителя, показывающая тип тепловоза, год

изготовления и место постройки, массу, максимальную скорость, мощность в часо-