содержание .. 1 2 ..

Тепловоз ТЭМ2К. Руководство по среднему и капитальному ремонту - часть 1

Содержание

Введение

5

1 Организация ремонта

11

2 Меры безопасности

16

3 Требования на ремонт

27

4 Ремонт тепловоза

34

4.1 Дизель 1-ПД4Д

34

4.2 Вспомогательное оборудование

34

4.2.1 Воздухоочиститель

34

4.2.2 Редуктор и подпятник вентилятора холодильника

35

4.2.3 Фрикционная муфта и механизм включения

37

4.2.4 Валы и муфты приводов вспомогательных агрегатов

40

4.2.5 Холодильник тепловоза

41

4.2.6 Топливоподогреватель

45

4.2.7 Топливоподкачивающий и маслопрокачивающий насосы

45

4.2.8 Трубопроводы водяной, масляной и топливной систем

48

4.2.9 Топливный и водяной баки

49

4.2.10 Вентиляторы охлаждения тяговых электродвигателей

50

4.3 Экипажная часть

51

4.3.1 Рама тепловоза и путеочиститель

51

4.3.2 Автосцепное устройство

55

4.3.3 Кузов (капоты) тепловоза

56

4.3.4 Кабина машиниста тепловоза

58

4.3.5 Рама тележки

60

4.3.6 Рессорное подвешивание

66

4.3.7 Колесно-моторный блок

68

4.3.8 Подвеска тяговых электродвигателей

69

4.3.9 Кожух зубчатой передачи

70

4.3.10 Колесные пары

71

4.3.11 Буксы

71

4.3.12 Ручной тормоз

74

4.3.13 Песочные бункера и форсунки песочных бункеров

74

4.3.14 Автоматический гребнесмазыватель АГС8М

76

4.3.15 Санитарный узел

76

4.3.16 Система кондиционирования воздуха

76

4.4 Тормозное и пневматическое оборудование

77

4.4.1 Общие требования

77

4.4.2 Компрессор КТ-6

77

4.4.3 Кран машиниста 394М-01

77

4.4.4 Кран вспомогательного тормоза 254-1

77

4.4.5 Воздухораспределитель 483

77

4.4.6 Пневмоэлектрический датчик 418

78

4.4.7 Регулятор давления ЗРД

78

4.4.8 Электропневматический вентиль ВВ-32

78

2

4.4.9 Тифоны, клапаны тифона, свистки

78

4.4.10 Манометры

78

4.4.11 Воздушные резервуары

79

4.4.12 Тормозные цилиндры

79

4.4.13 Воздухопровод и его арматура

79

4.4.14 Испытание тормозного оборудования

79

4.5 Электрическая аппаратура и провода

79

4.5.1 Общие положения

79

4.5.2 Катушки реле, контакторов, аппаратов и электропневматических

вентилей

88

4.5.3 Реверсор

89

4.5.4 Переключатель пневматический кулачковый

93

4.5.5 Контроллер

95

4.5.6 Контакторы электропневматические

98

4.5.7 Контакторы электромагнитные

101

4.5.8 Вентили электропневматические

102

4.5.9 Реле времени

103

4.5.10 Элементы сопротивлений

104

4.5.11 Аккумуляторные батареи

105

4.5.12 Тяговые и вспомогательные электрические машины

105

4.5.13 Арматура освещения

105

4.5.14 Межтепловозные соединения

106

4.5.15 Контрольно-измерительные приборы

107

4.5.16 Устройства безопасности движения и радиосвязи

107

4.5.17 Панели предохранителей

110

4.5.18 Панели сопротивлений

110

4.5.19 Автоматические выключатели и универсальные переключатели,

кнопки управления, разъединители

111

4.5.20 Общие требования по электронному оборудованию

112

4.5.21 Ремонт электронного оборудования

118

4.5.22 Автоматическая пожарная сигнализация

118

4.5.23 Реостатный тормоз

119

5 Сборка, проверка и регулирование тепловоза

120

5.1 Общие положения

120

5.2 Сборка дизель-генератора 1-ПДГ4Д

120

5.3 Установка топливного, водяного и масляного баков

121

5.4 Установка воздушных резервуаров

121

5.5 Установка путеочистителя

121

5.6 Сборка тележки

122

5.7 Опуск рамы тепловоза на тележки

125

5.8 Установка автосцепного устройства

125

5.9 Установка дизель-генератора, редуктора, компрессора и сборка приводов

силовых механизмов

125

5.10 Сборка трубопроводов

126

3

5.11 Установка кабины машиниста

128

5.12 Установка капотов

128

5.13 Монтаж ручного тормоза

128

5.14 Монтаж привода скоростемера

129

5.15Установка воздухоочистителя

129

6 Испытание дизеля

130

7 Испытание тепловоза

131

8 Защитные покрытия тепловоза

133

9 Маркировка и пломбирование

135

10 Комплектация и транспортирование

137

Приложение А Нормы допускаемых размеров и износов деталей при

среднем и капитальном ремонтах тепловозов ТЭМ2К

138

Приложение Б Перечень основной нормативной и технологической

документации по ремонту тепловоза ТЭМ2К

154

Приложение В Перечень деталей, подлежащих неразрушающему контролю

при среднем и капитальном ремонтах тепловоза ТЭМ2К

163

Приложение Г Перечень пломбируемого оборудования, аппаратов и приборов ... 168

Приложение Д Перечень устройств безопасности движения, устанавливаемых

на локомотивы и мотор-вагонный подвижной состав (ТПС и МВПС), в

зависимости от рода движения и состава локомотивной бригады

171

Приложение Е Перечень необходимого инструмента и инвентаря для

следования тепловоза ТЭМ2К в ремонт и из ремонта

173

Приложение Ж Перечень рекомендуемых средств измерений

174

4

Введение

Настоящее Руководство является обязательным документом для всех работ-

ников предприятий связанных со средним и капитальным ремонтами тепловозов

ТЭМ2К.

Руководство определяет основные требования и устанавливает перечень и

содержание работ при среднем и капитальном ремонтах тепловоза ТЭМ2К на локо-

мотиворемонтных предприятиях (далее заводах), выполняющих ремонт тепловозов в

соответствии с заключенными договорами. Порядок подачи тепловозов на средний

или капитальный ремонты определен «Основным условиям ремонта и модернизации

тягового подвижного состава, узлов и агрегатов на ремонтных заводах МПС России»

(п. 5 приложения Б).

Тепловоз, требующий по своему состоянию среднего или капитального ре-

монта, но не достигший установленной нормы пробега, может быть направлен на

ремонтный завод только с разрешения Дирекцией тяги - филиал ОАО «РЖД или Ди-

рекции по ремонту тягового подвижного состава - филиал ОАО «РЖД». Такое раз-

решение выдается Дороге после представления в Дирекциях ОАО «РЖД» материала

с указанием причин, вызвавших необходимость преждевременного направления те-

пловоза на ремонтный завод, и принятых мер по предупреждению подобных случа-

ев.

Подачу неисправных тепловозов на средний или капитальный ремонт вы-

полнять после согласования Дорогой этого вопроса с ремонтным заводом. Ремонт-

ный завод обязан по вызову Дороги командировать своего представителя для осмот-

ра поврежденного тепловоза.

Настоящее Руководство разработано на основе конструкторской, технологи-

ческой документации, действующих государственных стандартов, «Правил техниче-

ской эксплуатации железных дорог Российской Федерации», действующих инструк-

ций, материалов исследования надежности тепловозов, анализа износов и поврежде-

5

ний, а также обобщения опыта эксплуатации и всех видов капитального и текущего

ремонта тепловозов.

В тепловозе ТЭМ2К, модернизированном по проекту ТЭМ КРП.00.00.002,

введены следующие усовершенствования по сравнению с тепловозом ТЭМ2:

- установлены дизель-генератор 1-ПДГ4Д, новые трубопровод водяной сис-

темы, расширительный бака для воды, трубопровод масляной системы, маслопрока-

чивающий и топливоподкачивающий насосы, полнопоточный фильтр тонкой очист-

ки масла;

- применены 20 новых охлаждающих секций с коллекторами для двухкон-

турной системы охлаждения дизеля;

- установлены новые вентилятор охлаждения тягового электродвигателя пе-

редней тележки с воздуховодом, редуктор главного вентилятора с пневмоприводом

фрикционной муфтой на опоре, опора промежуточная, карданные валы, фланец пе-

реходной;

- доработана рама тепловоза в связи с установкой нового дизель-генератора;

- переделаны капоты и крыши капотов;

- переделан каркас кабины управления для установки новых привода ручно-

го тормоза, кресел, пультов, приборов системы КЛУБ-У, радиостанции, стола по-

мощника машиниста, перенос проема двери в аппаратную камеру, обеспечивающую

установку нового пульта;

- установлены новые интерьер кабины управления, пульты управления, стол

помощника машиниста, кресла машиниста;

- установлены устройство безопасности движения КЛУБ-У, новые радио-

станции;

- применен необдуваемый электрический реостатный тормоз;

- установлены новые настил пола дизельного помещения и ограждения над

механизмами;

- установлена новая высоковольтная камера с релейно-контактной аппарату-

рой;

6

- введен новый электромонтаж, связанный с установкой нового дизеля, пере-

делкой электрической схемы соединений и установкой новой и дополнительной ап-

паратуры (КЛУБ-У, радиостанции);

- установка датчика-реле уровня воды и извещателей пожарной сигнализа-

ции;

- установка системы автоматического регулирования температуры теплоно-

сителей.

В тепловозе ТЭМ2К, модернизированном по проекту 26.Т.396.00.00.000-2,

введены следующие усовершенствования по сравнению с тепловозом ТЭМ2:

- установлены дизель-генератор 1-ПДГ4Д, новые трубопровод водяной сис-

темы охлаждения теплоносителей дизеля, бака для воды, трубопровод масляной сис-

темы;

- установлены новые охлаждающие секции с коллекторами для системы ох-

лаждения дизеля;

- установлены новые вентилятор охлаждения тягового электродвигателя пе-

редней тележки с воздуховодом, привод вентилятора;

- доработана рама тепловоза в связи с установкой нового дизель-генератора;

- переделка капотов, дверей капотов и крыш капотов;

- переделка каркаса кабины управления для установки новых пультов, кре-

сел, приборов системы КЛУБ-У, радиостанции;

- установлены новые интерьер кабины управления, пульты управления,

кресла машиниста;

- установлены устройство безопасности движения КЛУБ-У, новые радио-

станции;

- установлен блок тормозных резисторов;

- установлены новые ограждения над механизмами;

- установка новой высоковольтной камеры с релейно-контактной аппарату-

рой и отсека дополнительного оборудования;

7

- введение нового электромонтажа, связанного с установкой нового дизеля,

переделкой электрической схемы соединений и установкой новой и дополнительной

аппаратуры (КЛУБ-У, радиостанции);

- установка системы автоматического регулирования температуры теплоно-

сителей;

- выполнена новая установка аккумуляторной батареи;

- введен в состав тепловоза кондиционер кабины управления;

- введен в состав тепловоза санитарный узел.

При среднем и капитальном ремонтах необходимо соблюдать требования до-

кументов, определяющих пожарную безопасность на тепловозе.

При среднем и капитальном ремонтах штатного оборудования тепловозов

ТЭМ2К следует также руководствоваться:

- инструкциями, указаниями, положениями нормативной и технической до-

кументации, определяющей требования к среднему и капитальному ремонтам тепло-

воза ТЭМ2К;

- ремонтной, конструкторской и технологической документацией по средне-

му и капитальному ремонтам оборудования, узлов и деталей тепловоза ТЭМ2К.

При среднем и капитальном ремонтах тепловоза запрещается производить

конструктивные изменения узлов, агрегатов и схем тепловоза, снятие и постановку

какого-либо оборудования, если это не предусмотрено проектами выполненных ра-

нее модернизаций или не согласовано с Дирекцией тяги - филиал ОАО «РЖД» и Ди-

рекции по ремонту тягового подвижного состава - филиал ОАО «РЖД».

Установленные на тепловозе по специальным указаниям ОАО «РЖД» опыт-

ные конструкции, приборы и приспособления должны быть сохранены в исправном

состоянии.

При наличии опытных (нештатных) элементов конструкции и отсутствии

разрешения Дирекции тяги - филиал ОАО «РЖД» и Дирекции по ремонту тягового

подвижного состава - филиал ОАО «РЖД» на их установку, либо отсутствия согла-

сованных Дирекцией тяги и Дирекцией по ремонту тягового подвижного состава

8

схем и чертежей упомянутых элементов, ремонтное предприятие должно восстано-

вить схему, установленную для тепловоза ТЭМ2К заводом-изготовителем.

На узлы, агрегаты, детали, отремонтированные на ремонтных заводах, уста-

навливаются гарантийные сроки согласно «Основным условиям ремонта и модерни-

зации тягового подвижного состава, узлов и агрегатов на ремонтных заводах МПС

России» (п. 5 приложения Б).

На используемые при ремонте покупные агрегаты и детали, а также на новые

узлы, агрегаты и детали, гарантийные сроки устанавливаются в соответствии с

ГОСТами и техническими условиями заводов-изготовителей.

Если ремонт узлов тепловоза при среднем и капитальном ремонте не отлича-

ется по объему, то в описании соответствующих подразделов настоящего Руково-

дства вид ремонта не оговаривается. В случае отличия этих объемов в подразделе

сначала приводятся требования к среднему ремонту данного узла, а затем дополни-

тельные работы, предусмотренные капитальным ремонтом.

Если требования на ремонт узлов тепловоза не отличаются, в зависимости

от проекта проведенных модернизаций, то в описании соответствующих подразде-

лов настоящего Руководства тип проекта не оговаривается.

В настоящем Руководстве приняты следующие определения:

Дефектация. Комплекс операций или операция по выявлению дефектов (по-

вреждений) деталей, проводников, подвижных и неподвижных соединений, изоля-

ции и т.п. в собранных, частично или полностью разобранных сборочных единицах с

применением соответствующих технологических средств (измерительных инстру-

ментов и приборов, стендов, установок, приспособлений, дефектоскопов, средств

технической диагностики, ЭВМ и т.д.).

Ремонт. Комплекс операций по восстановлению исправности или работоспо-

собности тепловоза (объекта ремонта) и восстановления ресурса тепловоза или его

составных частей. В ремонт могут входить операции по проверке, дефектации, реви-

зии, разборке, очистке, восстановлению, сборке, смазке, испытанию и т.д. деталей и

сборочных единиц. Содержание части операции ремонта может совпадать с содер-

жанием некоторых операций проверки, дефектации и ревизии.

9

Исправная деталь. Деталь, состояние которой по результатам ревизии, про-

верки, испытания удовлетворяет требованиям настоящего Руководства по ремонту и

пригодна для дальнейшей эксплуатации без ремонта.

Неисправная деталь. Деталь, состояние которой по результатам ревизии,

проверки не удовлетворяет требованиям настоящего Руководства по ремонту. После

проведения ремонта деталь должна быть пригодна для дальнейшей эксплуатации.

Негодная деталь. Деталь, имеющая дефекты или износы, исправление кото-

рых невозможно.

Дефект. Каждое отдельное несоответствие объекта установленным требова-

ниям ГОСТ 18322 (п. 23 приложения Б).

Средний ремонт. Ремонт, выполняемый для восстановления исправности и

частичного восстановления ресурса изделий с заменой или восстановлением состав-

ных частей ограниченной номенклатуры и контролем технического состояния со-

ставных частей, выполняемой в объеме, установленной в нормативно-технической

документации ГОСТ 18322 (п. 23 приложения Б).

Капитальный ремонт. Ремонт, выполняемый для восстановления исправ-

ности полного или близкого к полному восстановлению ресурса изделий с заменой

или восстановлением любых его частей, включая базовые ГОСТ 18322 (п. 23 прило-

жения Б).

В настоящем Руководстве приняты следующие обозначения и сокращения:

- ЦТ ОАО «РЖД» - Дирекция тяги - филиал ОАО «РЖД»;

- ЦТР ОАО «РЖД» - Дирекция по ремонту тягового подвижного состава -

филиал ОАО «РЖД»»;

- ЦТА ОАО «РЖД» - Центр технического аудита - филиал ОАО «РЖД»;

- СР - Средний ремонт;

- КР - Капитальный ремонт.

10

1

Организация ремонта

1.1 Взаимоотношения между Заказчиком и заводом регулируются

ЦТ-ЦТВР-409 (п. 5 приложения Б) и договором на оказание услуг.

1.2 Для тепловозов ТЭМ2К устанавливается следующая периодичность ре-

монтов, указанная в таблице 1.1.

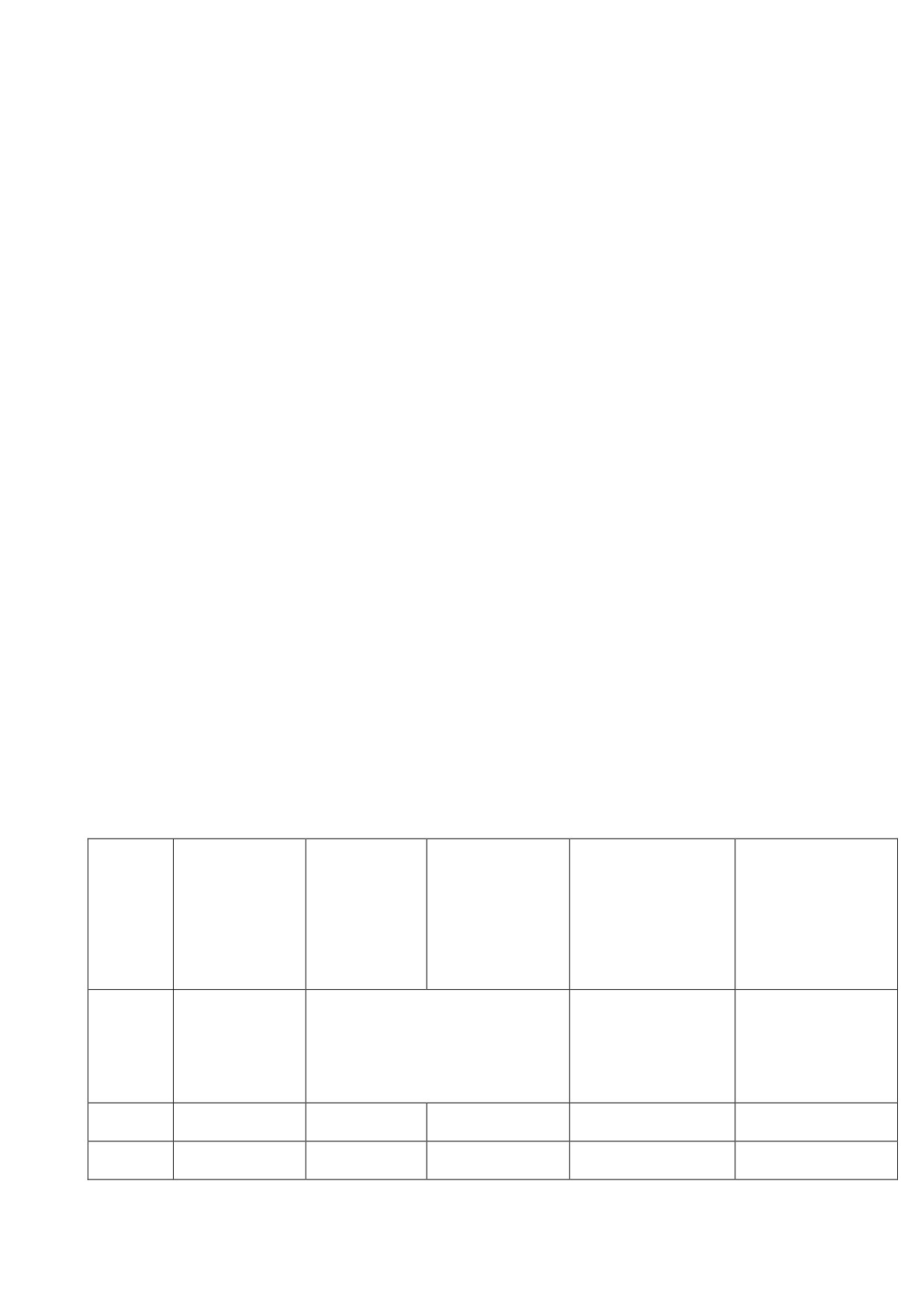

Таблица 1.1

Средний

Капитальный

Вид ремонта,

ремонт

ремонт

единицы измерения периодичности

СР,

КР,

лет

лет

Периодичность выполнения

6

12

1.3 Перед отправкой на ремонтный завод с тепловоза должны быть сняты и

оставлены на хранение в локомотивном депо: аккумуляторные батареи, аптечка, ра-

диостанция, дополнительные устройства безопасности, бытовой холодильник, элек-

трические плитки.

В действующем состоянии (с аккумуляторными батареями, радиостанцией и

дополнительными устройствами безопасности) пересылка тепловоза допускается - в

пределах железной дороги, на которой находится ремонтный завод, а также со

смежных железных дорог, примыкающих к железной дороге, где расположен ре-

монтный завод, при условии, что тепловоз не ограничивается состоянием пути и ис-

кусственными сооружениями. Перечень основных и дополнительных устройств

безопасности движения, устанавливаемых на локомотивы, приведен в Приложение

Д настоящего Руководства.

1.4 При отправке тепловозов на ремонтное предприятие запрещается произ-

водить подмену узлов, деталей и аппаратов, кроме тяговых электродвигателей и

вспомогательных электрических машин. По согласованию с заводом депо может

снять с тепловоза, отправляемого в капитальный ремонт, отдельные узлы и детали,

подлежащие замене на ремонтном предприятии в связи с модернизацией.

11

1.5 Транспортировка тепловоза в ремонт должна производиться в соответ-

ствии с действующим «Положением о порядке пересылки локомотивов и мотор-

вагонного подвижного состава на инфраструктуре железнодорожного транспорта

ОАО «РЖД» (п. 3 приложения Б).

1.6 После подписания акта о приемке тепловоза в ремонт завод несет пол-

ную ответственность за его сохранность.

1.7 По письменной заявке Заказчика и наличии гарантий на оплату необхо-

димо производить сохранение и ремонт ранее выполненных на тепловозе доработок

с выставлением цены за дополнительные работы.

Работы, выполняемые заводом, по ремонту и сохранению ранее выполнен-

ных доработок производить в соответствии с действующей конструкторской, техно-

логической и сопутствующей документацией.

Если завод не имеет возможности выполнять ремонт доработок, то к их ре-

монту необходимо привлекать сторонние организации, имеющие право на производ-

ство соответствующих ремонтных работ.

При наличии в составе доработок блоков и узлов, подлежащих проверке и

имеющих сроки до следующих периодических регламентных работ менее трех ме-

сяцев, согласовать с заказчиком порядок работ с данными блоками и узлами.

1.8 Ремонт тепловозов должен производиться на специализированных пози-

циях, оборудованных необходимыми подъемно-транспортными средствами, техно-

логической оснасткой и инструментом с целью обеспечения качества выполнения

работ, охраны труда.

1.9 Порядок и технологическая последовательность ремонта тепловозов оп-

ределяются технологическим процессом и сетевыми графиками средних и капи-

тальных ремонтов тепловозов с учетом оптимального количества работающих,

средств механизации и приспособлений.

1.10 Материалы, применяемые при ремонте тепловозов должны соответство-

вать конструкторской документации и проектам ранее выполненной модернизации,

а так же установленным стандартам и техническим условиям. Качество материалов,

12

применяемых при ремонте тепловозов, должно подвергаться проверкам в лаборато-

рии в соответствии с ГОСТ 24297 (п. 40 приложения Б).

1.11 Перед началом разборки тепловоза с него снимаются аккумуляторные

батареи и выпускается воздух из резервуаров, воздухопроводов и тормозной систе-

мы. Смотровые люки в полу тепловоза должны быть закрыты.

1.12 Снятие узлов и деталей с тепловозов должно производиться с использо-

ванием специальных приспособлений.

1.13 Снятие и установка буксового узла на колесную пару должно осущест-

вляться механизированным способом.

1.14 Снятие шестерни с вала тягового двигателя и внутренних колец роли-

ковых подшипников должно производиться съемниками.

1.15 Снятие автосцепки должно производиться с использованием грузо-

подъемных механизмов:

- снятие и установка поглощающего аппарата автосцепки должны произво-

диться с помощью специальных подъемников.

- гайка со стяжного болта поглощающего аппарата при сжатых пружинах

должна свинчиваться с использованием специального приспособления (кондуктора

или пресса).

1.16 Смена деталей рессорного подвешивания должна производиться меха-

низированным способом.

1.17 Оборудование, применяемое при ремонте тепловозов, должно соответ-

ствовать требованиям ГОСТ 12.2.003 (п. 53 приложения Б).

1.18 Перечень рекомендуемых средств измерений приведен в приложении Ж

настоящего Руководства.

1.19 Законсервированные составные части тепловозов должны быть раскон-

сервированы с удалением средств временной противокоррозионной защиты.

1.20 Очистка узлов и деталей тепловоза должна быть двухстадийная: узел в

сборе и затем детали после разборки. Очистка должна производиться в моечных ус-

тановках (машинах) с применением моющих средств и последующим ополаскива-

нием водой. Моющие средства не должны вызывать коррозию металлов.

13

1.21 Дефектация и определение работ по ремонту узлов и деталей должны

производиться работниками отделов (бюро) по определению объема ремонта, мас-

терами и бригадирами ремонтных участков.

1.22 Неразрушающий контроль деталей тепловоза на заводе должен произ-

водиться в соответствии с «Типовым положением по организации работ по нераз-

рушающему контролю на заводах Дирекции «Желдорреммаш» (п. 27 приложения

Б), для локомотивных депо при проведении СР организация структуры неразру-

шающего контроля согласно требований инструкции «Руководящий документ. Не-

разрушающий контроль деталей и узлов локомотивов и моторвагонного подвижного

состава. Общие положения» ЦТт-19 (п. 54 приложения Б).

1.23 После ремонта тепловоза должна выполняться регулировка нагрузки по

осям и колесам.

1.24 Необходимость замены деталей тепловоза новыми, восстановление из-

ношенных или их использования без ремонта устанавливается настоящим Руково-

дством.

1.25 Детали и узлы, снятые и предварительно очищенные, должны хранить-

ся в специально оборудованных местах. Запасные части и материалы, а также отре-

монтированные узлы и детали - в складских помещениях.

1.26 Рамы тележек, кабина и другие детали во время хранения должны уста-

навливаться на специальные подставки с деревянными подкладками.

1.27 Колесные центра колесных пар на местах их обработки должны склади-

роваться на специальных деревянных подставках с металлическим стержнем в цен-

тре при высоте штабеля колесных центров не выше 1,5 м. Между колесными цен-

трами должны прокладываться деревянные прокладки.

1.28 При разборке кузова тепловоза, снимаемые части крыши, детали капо-

тов и другие должны храниться на специальных близлежащих оборудованных пло-

щадках.

1.29 Узлы, детали, переходные агрегаты, материалы и прочие грузы должны

складироваться и храниться на специально подготовленных для этого площадках,

стеллажах и в шкафах.

14

1.30 При хранении и для удобства строповки, при использовании грузоподъ-

емных механизмов, должен обеспечиваться наиболее устойчивый способ складиро-

вания материалов, узлов и деталей на рабочем месте.

15

2 Меры безопасности

2.1 Техника безопасности и охрана труда

2.1.1 При среднем и капитальном ремонтах тепловозов необходимо соблю-

дать действующие «Правила по охране труда при ремонте подвижного состава и

производстве запасных частей» (п. 46 приложения Б) и требования национальных

стандартов системы стандартов безопасности труда (ГОСТ Р ССБТ).

2.1.2 Администрация ремонтного предприятия должна обеспечить предвари-

тельное и периодическое медицинское обследование работников, связанных с ре-

монтом и модернизацией локомотивов.

2.1.3 Вновь разрабатываемые и пересматриваемые технологические процес-

сы и технологические инструкции, карты на ремонт отдельных узлов и агрегатов

должны соответствовать в части требований безопасности ГОСТ 31120 (п. 28 при-

ложения Б).

2.1.4 Устройство, содержание помещений завода, а также организация и ве-

дение технологических процессов по ремонту тепловозов должны соответствовать

действующим Правилам пожарной безопасности в Российской Федерации и Прави-

лам пожарной безопасности на железнодорожном транспорте.

2.1.5 Разборка, ремонт и сборка тепловозов должна производиться с помо-

щью инструмента, удовлетворяющего требованиям «Отраслевых правил по охране

труда при заводском ремонте локомотивов и грузовых вагонов» (п. 55 приложе-

ния Б).

2.1.6 Работа изношенным и неисправным инструментом запрещается.

2.1.7 Все работы по кузову и крыше должны производиться с передвижных

и стационарных площадок.

2.1.8 Электрооборудование, а также оборудование и механизмы, которые

могут оказаться под напряжением (корпуса электродвигателей, защитные кожухи

рубильников и реостатов), должны иметь заземление.

2.1.9 При применении ручного пневматического и электрического инстру-

мента должны выполняться требования санитарных норм при работе с инструмен-

16

том, механизмами и оборудованием, создающим вибрацию передаваемую на руки

работающих.

2.1.10 Работы с пневматическим инструментом выполнять в виброзащит-

ных рукавицах и защитных очках. Подсоединение шланга к воздушной магистрали,

инструменту и отсоединение производить при закрытом вентиле на воздушной ма-

гистрали. Работа пневмоинструментом с приставных лестниц запрещается.

2.1.11 При демонтаже агрегатов и узлов тепловоза следует соблюдать меры

техники безопасности труда при работе с внутрицеховыми подъемно-

транспортными средствами в соответствии с требованиями технологических инст-

рукций.

2.1.12 Строповка и перемещение агрегатов, узлов и деталей должна произ-

водиться в соответствии с «Межотраслевыми правилами по охране труда при погру-

зочно-разгрузочных работах и размещении грузов» (п. 56 приложения Б). Запреща-

ется пользоваться поврежденными или немаркированными чалочными приспособ-

лениями, соединять звенья разорванных цепей чалок болтами или проволокой.

2.1.13 При электродуговой сварке и наплавке необходимо выполнять требо-

вания, направленные на предотвращение поражения электрическим током, свето-

вым излучением, ожогов каплями металла и шлака. Места производства сварочных

и наплавочных работ должны быть ограждены непрозрачными и негорючими пере-

городками или щитами высотой 1,8 м;

2.1.14 Домкраты для подъема кузова тепловоза должны устанавливаться на

специальные бетонированные фундаменты. Высота подъема должна обеспечивать

свободную выкатку тележек из-под кузова. При подъеме кузова тепловоза кранами

он устанавливается на опоры, которые должны обеспечивать безопасность работы

по низу кузова.

2.1.15 Домкраты должны иметь паспорт и инструкцию по эксплуатации.

2.1.16 При эксплуатации средств оснащения ремонта и средств испытания

должны соблюдаться нижеследующие меры безопасности и рекомендации.

2.1.16.1 Требования безопасности при подготовке к ремонту тепловоза:

17

- передвижение тепловозов по железнодорожным путям локомотиворемонт-

ного завода должно производиться маневровым локомотивом;

- машинисту маневрового локомотива не допускается высовываться из каби-

ны в зоне ворот при вводе (выводе) тепловозов в цех, а также при проследовании

мест, где нарушен габарит приближения строений;

- при подаче тепловоза в цех нахождение людей на железнодорожных путях,

в смотровых канавах, в проемах ворот, внутри передвигаемого тепловоза, на лест-

ницах, подножках, а также на крышах передвигаемого тепловоза запрещено;

- во время ввода (вывода) тепловозов в цех створки (шторы) ворот цеха

должны быть надежно закреплены в открытом положении;

- при вводе в здание цеха завода тепловоз должен полностью поместиться

внутри здания;

- расстановка тепловозов в цехе должна обеспечивать безопасную выкатку

тележек.

2.1.16.2 Требование безопасности при разборке тепловоза:

- перед снятием узлов проверить грузозахватные приспособления, правиль-

ность строповки и подготовленность узла для снятия, а также места для их установ-

ки;

- при разборке и сборке блока дизеля применять кантователь, который дол-

жен быть оборудован блокировкой, предохраняющей от поворота во время работы;

- продувку электрических машин и тяговых электродвигателей тепловоза

производить в специальных камерах, оборудованных местным отсосом. Нахождение

людей в специальной камере во время продувки запрещено;

- подъемку дизель-генератора, кузова или рамы кузова тепловоза, а так же

выкатку тележек и колесно-моторного блока производить под руководством лица,

ответственного за проведение работ;

- во время подъемки кузова или рамы кузова тепловоза, выкатке тележек, а

также при поднятой раме, до постановки под нее тележек или подставок нахождение

людей под рамой и в кузове запрещено;

18

- спрессовка шестерен, снятие подшипников качения, узлов и агрегатов теп-

ловоза должны производиться с помощью специальных прессов и приспособлений.

2.1.16.3 Требования безопасности при ремонте экипажной части тепловоза:

- работы по подъему (опусканию) кузова тепловоза должны производиться

под руководством лица, ответственного за проведение работ с домкратами;

- перед подъемом отцентрировать домкраты по опорам. На опорные поверх-

ности домкратов установить деревянные прокладки толщиной от 25 до 30 мм, сов-

падающие по площади с опорами;

- необходимо наблюдать при подъеме (опускании) кузова за работой домкра-

тов и горизонтальным положением кузова с каждой стороны, работу домкратов

осуществлять синхронно;

- при подъеме кузова тепловоза, вначале

его поднять

на

высоту от 50 мм до 100 мм и осмотреть тележечное оборудование;

- запрещается находиться в кузове, на крыше и под кузовом тепловоза при

его подъеме (опускании) и выкатке (подкатке) тележек;

- если в процессе подъема необходимо выполнить работы по отсоединению

отдельных деталей на тележке под кузовом, то подъем приостановить, подвести

тумбы под кузов при использовании домкратов без предохранительных гаек и осу-

ществить необходимые операции. После их выполнения произвести окончательный

подъем кузова тепловоза;

- колесные пары в сборе с тележками и колесные пары, стоящие на железно-

дорожных путях в цехе, закрепить тормозными башмаками или деревянными

клиньями;

- перед перемещением тепловоза прекратить работы по ремонту экипажной

части, на крыше, в кузове, в смотровой канаве. Запрещается нахождение работников

в смотровой канаве;

- при выкатке тепловоза из цеха экипажную часть и автосцепку тепловоза

полностью собрать;

- не допускается оставлять инструмент на крыше кузова тепловоза.

19

2.1.16.4 Требования безопасности при ремонте автосцепных устройств теп-

ловоза:

- снятие автосцепных устройств с тепловоза и их постановку производить с

помощью специальных подъемников или грузоподъемными кранами, оборудован-

ными специальными приспособлениями.

2.1.16.5 Требование безопасности при ремонте и испытании электрообору-

дования:

- испытания на электрическую прочность изоляции тепловозов (электропро-

бой) проводить в соответствии с Межотраслевыми правилами по охране труда (пра-

вилами безопасности) при эксплуатации электроустановок, Правилами технической

эксплуатации электроустановок потребителей, ГОСТ 12.3.019 (п. 29 приложения Б),

методиками, программами испытаний;

- испытуемые тепловозы на испытательной станции тепловозов установить и

надежно зафиксировать на специально отведенных местах встречно установленны-

ми тормозными башмаками;

- производство работ по испытанию и опробованию электрооборудования

тепловоза под высоким напряжением осуществлять по специально разработанной на

заводе инструкции, учитывающей особенности проведения испытания.

2.1.16.6 Требования безопасности при выполнении сварочных работ:

- баллоны со сжатыми газами, их эксплуатация, транспортирование и хране-

ние должны соответствовать требованиям Правил устройства и безопасной экс-

плуатации сосудов, работающих под давлением;

- сварочные работы выполнять сварщиками, выдержавшими испытания в со-

ответствии с Правилами аттестации сварщиков, имеющими удостоверение установ-

ленного образца;

- при выполнении сварочных работ сварщики и работники, производящие

работы с ними обязаны быть в спецодежде, спецобуви и применять другие средства

индивидуальной защиты и предохранительные приспособления (защитные очки,

щитки) в зависимости от вида сварки и условий ее применения;

20

- не допускать производство сварочных работы вблизи легковоспламеняю-

щихся и огнеопасных материалов, а также на расстоянии менее 5 м от свежеокра-

шенных мест на тепловозе;

- не допускать хранение на сварочном участке керосина, бензина и других

легковоспламеняющихся материалов;

- сварочные провода от источника тока до рабочего места сварщика защи-

тить от механических повреждений. Запрещено использовать в качестве обратного

провода рельс;

- заземлить корпус стационарной или передвижной сварочной машины,

трансформатора, а также свариваемую деталь во все время выполнения сварочных

работ.

2.1.16.7 Требования безопасности при выполнении окрасочных работ:

- все производственные процессы, связанные с окраской тепловоза и его де-

талей, выполнять с соблюдением Правил техники безопасности и производственной

санитарии для окрасочных цехов и участков предприятий железнодорожного транс-

порта, Межотраслевых правил по охране труда при окрасочных работах, Правил

пожарной безопасности на железнодорожном транспорте, Правил пожарной безо-

пасности в Российской Федерации и ГОСТ 12.3.005 (п. 30 приложения Б);

- работы, связанные с окраской тепловоза, производить в малярных участках

или отделениях, а в случае их отсутствия - на позициях, оборудованных приточно-

вытяжной вентиляцией и противопожарными устройствами или на открытом возду-

хе при температуре не ниже плюс 5 °С;

- окраску тепловоза распылителем производить в малярном участке или от-

делении, изолированном от соседних помещений завода сплошными несгораемыми

перегородками и оборудованном вентиляцией, обеспечивающей на рабочих местах

допустимые концентрации паров растворителей и красочной пыли в воздухе, а при

отсутствии малярного участка или отделения - на открытом воздухе при температу-

ре не ниже плюс 5 °С;

- очистку поверхности ручным или механизированным инструментом следу-

ет производить в местах, оборудованных местной вытяжной вентиляцией;

21

- операции снятия старой краски, сухой очистки поверхностей, подлежащих

окраске (дробеструйная, ручным пневмоинструментом) осуществлять в помещении

завода, изолированном от общего окрасочного цеха, оборудованном эффективной

приточно-вытяжной вентиляцией;

- для очистки и окраски тепловоза применять специальные подмости (пло-

щадки) стационарного или передвижного типа. Применение в качестве подмостей

стремянок с укрепленными на них досками, служащими как настил, запрещено;

- нанесение трафаретов допускается производить с приставных лестниц.

2.1.16.8 Требования безопасности при обслуживании аккумуляторных бата-

рей:

- при транспортировке ящиков с элементами аккумуляторной батареи при-

менять грузозахватное приспособление, обеспечивающее надежный захват;

- пробки заправочных отверстий аккумуляторных банок при транспортиров-

ке должны быть завернуты;

- необходимо соблюдать осторожность во время крепления перемычек акку-

муляторных батарей торцовыми ключами; ручки торцовых ключей изолировать;

класть инструмент и металлические детали на батареи запрещается;

- при соединении перемычек и осмотре аккумуляторной батареи непосредст-

венно на тепловозе применять переносные электрические светильники напряжением

не выше 12 В, оборудованные неметаллической арматурой. Подводящие провода

заключить в резиновые шланги.

2.1.16.9 Требования безопасности при испытаниях:

- стендовые испытания дизель-генератора производить в отдельном помеще-

нии, звукоизолированном от пульта управления стендом и других помещений цеха;

- при испытании высоким напряжением изоляции электропроводки собран-

ного тепловоза все работы на тепловозе прекратить, работающих удалить, а тепло-

воз оградить, установленными по углам на расстоянии 5 м от него щитами с надпи-

сями «СТОЙ, ВЫСОКОЕ НАПРЯЖЕНИЕ!», с охраной огражденной территории

дежурными;

22

- реостатные испытания тепловозов производить в отдельном звукоизолиро-

ванном помещении или на открытой площадке с управлением из закрытой, отапли-

ваемой и вентилируемой кабины для обслуживающего персонала. Регулировка

электрических аппаратов и настройка электрической схемы должны производиться

при остановленном дизеле, отключенном рубильнике аккумуляторной батареи.

2.1.16.10 Требования безопасности при обкатке тепловозов:

- при обкаточных испытаниях тепловоза должны соблюдаться требования

безопасности движения поездов на путях ОАО «РЖД», приведенные в «Инструкции

по обкаточным испытаниям после среднего и капитального ремонта тепловозов»

(п. 14 приложения Б);

- на обкаточные испытания тепловозы должны отправляться полностью от-

ремонтированным, проверенным и удовлетворяющим Правилам технической экс-

плуатации железных дорог Российской Федерации;

- обкаточные испытания тепловозов проводить работниками, имеющие пра-

во управления тепловозом и прошедшие проверку знаний в соответствии с приказом

МПС России от 17 ноября 2000 г. N 28Ц;

- лица, не причастные к обкаточным испытаниям, на тепловозы не допуска-

ются;

- прежде чем привести в движение тепловоз, машинист должен убедиться,

что его помощник и лица, присутствующие при обкатке тепловоза, находятся на те-

пловозе и железнодорожный путь следования свободен;

- при движении запрещается находиться на крыше, подножках и других на-

ружных частях тепловоза, входить и выходить на ходу;

- приступать к осмотру ходовых частей экипажной части тепловоза в период

обкатки следует только после полной его остановки, убедившись в том, что он за-

торможен. При осмотре тепловоза запрещается выходить за пределы середины меж-

дупутья;

- при порче в пути каких-либо приборов, находящихся под давлением, изло-

ме кранов, разрыве трубок необходимо немедленно отключить неисправный прибор

от источника питания.

23

2.1.17 Для транспортирования узлов, деталей и материалов должны исполь-

зоваться подъемно-транспортные средства.

2.1.18 Погрузочно-разгрузочные работы и перемещение грузов должны про-

изводиться в соответствии с «Межотраслевыми правилами по охране труда при по-

грузочно-разгрузочных работах и размещении грузов» (п. 56 приложения Б), ГОСТ

12.3.009, ГОСТ 12.3.020, «Правилами устройства и безопасной эксплуатации грузо-

подъемных кранов» (п. 57 приложения Б).

2.1.19 На местах производства погрузочно-разгрузочных работ с использо-

ванием грузоподъемных механизмов должны быть вывешены схемы строповки

(способы обвязки, крепления и подвешивания груза к крюку грузоподъемной маши-

ны с помощью стропов, изготовленных из канатов, цепей и других материалов) и

зацепки узлов и деталей при транспортировании их кранами, применения контейне-

ров, ящиков для транспортировки узлов и деталей.

2.1.20 Перемещение грузов производить в зоне, в которой нет рабочих мест.

Груз, перемещаемый над проходами, должен сопровождаться работником локомо-

тиворемонтного завода, аттестованным в установленном порядке на право проведе-

ния указанных работ. Нахождение людей под грузом не допустимо.

2.1.21 Автокары и электрокары должны быть оборудованы приспособле-

ниями, предохраняющими транспортируемые грузы от падения.

2.1.22 Узлы, детали, переходные агрегаты, материалы и прочие грузы долж-

ны складироваться и храниться на специально подготовленных для этого площад-

ках, стеллажах и в шкафах. Складирование их в места, предназначенных для прохо-

да людей и проезда транспортных средств, запрещается.

2.1.23 При укладке деталей и материалов в штабель применять стойки, упо-

ры и прокладки. Способ и высота укладки штабелей должна определяться из усло-

вий устойчивости укладываемых предметов и удобства строповки при использова-

нии грузоподъемных механизмов, указанных в технологических картах.

2.1.24 Складирование деталей и материалов вдоль железнодорожных путей

завода производить не ближе 2 м от наружной поверхности головки рельса при вы-

соте груза до 1,2 м, а при большей высоте не ближе 2,5 м.

24

2.1.25 На стеллажах и столах, предназначенных для складирования деталей

и материалов, должны быть нанесены предельно допустимые нагрузки.

2.1.26 Стеллажи, столы, шкафы и подставки по прочности должны соответ-

ствовать массе укладываемых на них деталей и материалов.

2.1.27 Ширина проходов между стеллажами, шкафами и штабелями должна

быть не менее 0,8 м.

2.1.28 Укладка на стеллажи снятых с тепловозов деталей и узлов должна

производиться специально обученными работниками.

2.1.29 Для складирования и транспортирования мелких деталей и заготовок

должна быть предусмотрена специальная тара, обеспечивающая безопасную транс-

портировку и удобную строповку при перемещении кранами.

2.1.30 Транспортирование запасных частей и материалов по междупутьям

производить только при отсутствии движущегося подвижного состава.

2.1.31 Перевозимые по междупутьям узлы и детали не должны выступать по

ширине за габариты транспортных средств. Груз должен быть уложен на середину

платформы транспортного средства и закреплен, в соответствии с техническими ус-

ловиями погрузки и крепления данного вида груза, от возможного скатывания или

падения при движении. Вес перевозимого груза не должен превышать грузоподъем-

ности транспортного средства.

2.1.32 При перекатывании колесных пар по рельсам вручную не допускается

нахождение работников завода перед движущейся колесной парой.

2.1.33 Площадки для складирования колесных пар должны быть оборудова-

ны козловыми кранами.

2.1.34 Колесные пары складировать в один ряд. Хранение колесных пар

производить в специально отведенном месте в закрепленном состоянии.

2.1.35 Отбракованные колесные пары допускается складировать не более

чем в два ряда. Второй ряд должен укладываться перпендикулярно первому ряду

колесных пар.

2.1.36 Пути колесного парка должны быть оборудованы упорами (стопора-

ми) с двух сторон.

25

3 Требования на ремонт

3.1 Тепловозы разрешается пересылать в одиночном порядке, в поездах и

сплотками (группой сцепленных локомотивов).

3.2 Тепловозы, перемещаемые на ремонтные заводы, в локомотивные депо

на ремонт и обратно, отправляются, как правило, в недействующем состоянии.

3.3 Тепловозы, отправляемые в недействующем состоянии, подготавлива-

ются к постановке и включаются в поезда в соответствии с требованиями «Правил

технической эксплуатации железных дорог Российской Федерации» (п. 2 приложе-

ния Б), «Инструкции по движению поездов и маневровой работе на железных доро-

гах Российской Федерации» (п. 58 приложения Б).

3.4 Тепловозы, пересылаемые в действующем и недействующем состояни-

ях, по своему техническому состоянию должны обеспечивать безопасность движе-

ния и технику безопасности.

3.5 Запрещается пересылать тепловозы с прокатом и толщиной бандажей,

износом их гребней, другими деталями ходовой части, размеры которых в пути сле-

дования могут превышать предельно допускаемые нормы.

3.6 Все снятые части тепловозов и другие предметы, перевозимые на недей-

ствующих тепловозах, надежно закрепляются для предотвращения их смещения и

возможности выхода за габарит тепловозов или падения на путь.

3.7 При поступлении тепловозов с аккумуляторными батареями, радио-

станциями и дополнительными устройствами безопасности, это оборудование не

ремонтируется, а принимается заводом по акту на ответственное хранение.

3.8 Сдача и прием тепловозов в ремонт производится на путях локомотиво-

ремонтного завода.

3.9 На каждый прибывший и принятый в ремонт тепловоз составляется

приемочный акт.

3.10 Началом ремонта тепловоза считается дата подписания локомотиворе-

монтным заводом акта о приемке тепловоза в ремонт.

3.11 При СР выполняются следующие объемы работ.

27

3.11.1 По дизелю и вспомогательному оборудованию:

- полная разборка дизеля и вспомогательного оборудования с проверкой, ре-

монтом и восстановлением изношенных и заменой негодных узлов и деталей;

- проверка и восстановление постелей подшипников коленчатого вала, поса-

дочных мест втулок цилиндров и кулачкового вала;

- обработка шеек коленчатых валов на шлифовальных и полировальных

станках;

- замена новыми вкладышей подшипников коленчатого вала, поршневых ко-

лец, втулок цилиндров, оборванных или изношенных болтов шатуна;

- замена новыми или отремонтированными вкладышей и подшипников рас-

пределительного кулачкового вала;

- проверка и ремонт с восстановлением изношенных и заменой негодных де-

талей следующих агрегатов и узлов дизеля и его вспомогательного оборудования:

шатунно-поршневой группы (с заменой поршней на новые), топливной аппаратуры

(с заменой плунжерных пар и распылителей новыми), регулятора частоты вращения,

турбокомпрессора, масляного и водяных насосов, цилиндровых крышек, воздухоох-

ладителя, теплообменника, фильтрующих элементов, коллекторов, топливоподкачи-

вающего насоса, топливоподогревателя и др.;

- разборка, очистка, ремонт и опрессовка труб водяной, масляной, топливной

и воздушной систем с заменой прокладок и соединительных шлангов на новые;;

- замена ремней, прокладок, сальников, уплотнительных колец, переходных

патрубков и т.д. из картона, резины, паронита, фторопласта и др. синтетических ма-

териалов;

- полная разборка, ремонт, обкатка и испытание редуктора вентилятора;

- полная разборка, ремонт и испытание главного вентилятора холодильного

устройства и вентиляторов охлаждения тяговых электродвигателей (с заменой уп-

лотнений и резиновых прокладок);

- очистка и ремонт с гидравлическим испытанием секций холодильника, во-

домасляного теплообменника, калорифера отопления и отапливаемой подножки;

- ремонт жалюзи, воздушных цилиндров и блоков холодильника;

28

3.11.4 Полное освидетельствование и ремонт колесных пар производится в

соответствии с ЦТ-329 (п. 12 приложения Б), «Колесные пары тягового подвижного

состава железных дорог колеи 1520 мм. Руководство по эксплуатации, техническо-

му обслуживанию и ремонту» (п. 7 приложения Б).

3.11.5 Ремонт электрических машин производится в соответствии с требова-

ниями «Руководства по среднему и капитальному ремонту электрических машин

тепловозов» (п. 60 приложения Б).

3.11.6 По электрическим аппаратам и электрической проводке:

- разборка, очистка, ремонт, сборка и испытание электрической аппаратуры с

заменой негодных элементов аппаратов, шунтов, полупроводниковых элементов,

датчиков, катушек и других деталей;

- замена изношенных, более допустимых пределов, контактов электрических

аппаратов;

- замена негодной низковольтной и высоковольтной проводки на новую;

- замена блока управления УСТА4 на УСТА5;

- установка новых аккумуляторных батарей.

3.11.7 Разборка, очистка, ремонт и испытание всего тормозного оборудова-

ния, воздушных резервуаров в соответствии с действующей «Инструкцией по тех-

ническому обслуживанию, ремонту и испытанию тормозного оборудования локомо-

тивов и моторвагонного подвижного состава» (п. 6 приложения Б), и «Правилами

надзора за воздушными резервуарами подвижного состава железных дорог Россий-

ской Федерации» (п. 10 приложения Б).

3.11.8 По оборудованию общего назначения:

- ремонт и испытание автоматической локомотивной сигнализации, автосто-

пов, приборов бдительности, скоростемеров.

3.11.9 По контрольно-измерительным приборам:

- ремонт и поверка измерительных и контрольных приборов.

3.11.10При среднем ремонте разрешается не снимать с тепловоза путеочи-

ститель, питательную и тормозную магистрали, магистраль вспомогательного тор-

моза, магистраль блокировки тормозов.

30

3.11.11Снятие топливного бака с очисткой и проверкой на герметичность.

3.12 При капитальном ремонте КР выполняются все работы, предусмотрен-

ные средним ремонтом СР и дополнительно производятся следующие работы:

- замена внутренней обшивки кабины машиниста, съемной части кузова и

холодильной камеры в соответствии с действующей Инструкцией «Общие техниче-

ские требования к противопожарной защите тягового подвижного состава» (п. 16

приложения Б);

- полная замена высоковольтных и низковольтных проводов;

- полная замена измерительных, контрольных и защитных приборов;

- замена выхлопных коллекторов дизеля новыми;

- полное снятие старого и нанесение нового наружного лакокрасочного по-

крытия.

3.13 Ремонтное предприятие обязано обеспечить в процессе ремонта и сбор-

ки тепловоза контроль качества ремонтируемых узлов и своевременную их приемку.

Окончательную приемку тепловоза из ремонта оформляет ОТК в техническом пас-

порте установленной формы с картами замеров узлов и возвращает его с отремонти-

рованным тепловозом в депо.

3.14 Окончательно собранные и прошедшие реостатные испытания теплово-

зы должны проходить обкаточные испытания в соответствии с «Инструкцией по об-

каточным испытаниям после среднего и капитального ремонта тепловозов» (п. 14

приложения Б).

3.15 Общие требования по сварке, креплению, гальваническому покрытию и

восстановлению деталей.

3.15.1 Подготовка к выполнению сварочных работ и их производство долж-

ны соответствовать требованиям действующей «Инструкции по сварочным и напла-

вочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-

поездов» (п. 11 приложения Б).

3.15.2 Сварочные работы должны выполняться сварщиками, сдавшими пе-

риодические испытания согласно действующим «Правилам аттестации сварщиков и

31

специалистов сварочного производства» (п. 22 приложения Б) и имеющими квали-

фикационный разряд, соответствующий разряду работ.

3.15.3 Электроды и присадочные материалы, применяемые при сварочных

работах, должны удовлетворять требованиям ГОСТов или технических условий и

соответствовать техническим требованиям чертежей.

3.15.4 Ремонтируемые наплавкой детали тепловозов доводятся до чертеж-

ных размеров или указанных в настоящем Руководстве, если не имеется других ука-

заний.

3.15.5 Сварочные работы в местах, имеющих неогнестойкую термоизоляцию

или электроизоляцию, а так же деревянные детали, выполняются с обязательной

разборкой и удалением этих деталей из мест соприкосновения с нагреваемым ме-

таллом.

Чисто обработанные поверхности, электрические и неогнестойкие детали те-

пловозов, расположенные вблизи места сварки, при ее выполнении закрываются ас-

бестовым листом или другим подобным материалом во избежание попадания на них

брызг расплавленного металла или касания электродом.

При производстве электродуговой сварки обратный провод подключается по

возможности ближе к месту сварки.

Не допускается воздействие тока при сварке на буксовые и другие подшип-

ники локомотива.

3.15.6 При проведении ответственных сварочных работ по заварке трещин,

вварке вставок и приварке усиливающих накладок на рамах тележек, раме кузова,

воздушных резервуарах детали после подготовки к сварке должны быть осмотрены

работником ОТК и после сварки окончательно приняты.

Выполнение указанных работ регистрируется в технических паспортах теп-

ловозов.

3.15.7 На основе настоящего Руководства и «Инструкции по сварочным и

наплавочным работам при ремонте тепловозов, электровозов, электропоездов и ди-

зель-поездов» (п. 11 приложения Б) на ремонтных предприятиях разрабатываются

конкретные технологические процессы на выполнение каждой ответственной сва-

32

рочной работы. Каждый технологический процесс подлежит утверждению главным

инженером ремонтного предприятия.

3.15.8 Термическая обработка деталей тепловоза выполняется в соответст-

вии с требованиями чертежей завода-изготовителя и указаний ОАО «РЖД».

3.15.9 При креплении деталей тепловоза запрещается оставлять или устанав-

ливать болты и гайки, имеющие изношенную резьбу или забитые грани, а также

ставить болты, не соответствующие размерам отверстий в соединяемых деталях.

3.15.10Каждый болт, если это не предусмотрено чертежом или специальным

указанием, должен иметь шайбу, контргайку или шплинт. При этом шплинты долж-

ны стоять не далее 3 мм от гаек и концы их разведены на угол от 60 до 70°.

Шплинты у корончатых гаек должны утопать в шлицах не менее чем на

0,75 своего диаметра.

3.15.11 Болты и валики ставят таким образом, чтобы фиксирующие их гайки

и шплинты были с наружной стороны, за исключением тех, иная постановка кото-

рых предусмотрена конструкцией.

3.15.12 Заклепки должны плотно заполнять отверстия и надежно сжимать

соединяемые детали. Головки заклепок должны быть полномерными, без зарубок и

вмятин, плотно прилегать к соединяемым деталям и располагаться центрально по

отношению к оси стержня. Головки потайных заклепок не должны выступать от по-

верхности листа более чем на высоту цилиндрического пояска.

Заклепки подлежат замене при наличии признаков ослабления (дребезжание

при остукивании молотком), трещин в головках и других дефектов.

3.16 При среднем и капитальном ремонтах должна наноситься термоиндика-

торная краска согласно «Обобщенному перечню мест контактных соединений локо-

мотивов, подлежащих покрытию термоиндикаторной краской при производстве ре-

монта в объеме ТР-3, СР, КР» (п. 62 приложения Б).

33

4 Ремонт тепловоза

4.1

Дизель 1-ПД4Д

4.1.1 Ремонт дизеля 1-ПД4Д осуществлять согласно требований Руководства

на ремонт ЦАРВ.065.00.00.000РК (п. 59 приложения Б).

4.2

Вспомогательное оборудование

4.2.1 Воздухоочиститель

4.2.1.1 Воздухоочиститель с тепловоза демонтировать, разобрать, очи-

стить.

4.2.1.2 Листы короба воздухоочистителя, имеющие трещины, заварить с

установкой заделок толщиной от 2 до 3 мм, которые должны плотно прилегать к

листам и перекрывать трещину не менее, чем на 10 мм. Прожоги при сварке не до-

пускаются, сварные швы должны быть плотными. Допускается замена отдельных

негодных деталей короба.

4.2.1.3 Коробление поверхностей стенок короба после сварочных работ

допускается не более 6 мм. Разрешается оставлять на листах вмятины глубиной до

5 мм площадью до 100 см2. Места листов, имеющие вмятины, не подлежащие ис-

правлению, вырезать, с последующей приваркой заделки, а трещины в сварных

швах разделать и заварить. Короб воздухоочистителя после ремонта испытать на

герметичность путем налива воды до кромки стекла маслоуказателя. Течь и потение

не допускаются.

4.2.1.4 Трещины в сварочных швах и деталях колеса воздухоочистителя

разделать и заварить. Допускается замена отдельных негодных деталей колеса.

Смещение ребер под установку очистительных секций от их номинального распо-

ложения в любую сторону допускается не более 1 мм. Неплоскостность обода и

венца зубчатого допускается не более 0,5 мм. Допускается замена храповой ленты

отдельными участками, при этом шаг зубцов должен соответствовать чертежным

размерам.

34

4.2.1.5 Кассеты и очистительные секции очистить от загрязнений и высу-

шить. Натяжные сетки заменить при уменьшении более 10 % полезного сечения, а

также изломов перемычек свыше пяти ячеек. Трещины в рамках кассет заварить.

4.2.1.6 Очистительные секции после ремонта промаслить в ванне со сме-

сью, нагретой до температуры от 40 до 50 °С, и выдержать от 2 до 3 мин. Смесь для

промасливания должна состоять из дизельного масла (82 %), керосина (8 %) и тех-

нического вазелина (10 %). После погружения в ванну секции вынуть и выдержать

на подставке до прекращения обильного стекания смеси с сеток (от 30 до 60 мин), а

затем секции просушить при температуре от 60 до 70 °С в течение от 2 до 3 мин.

4.2.1.7 Детали цилиндра привода колеса ремонтировать в соответствии с

п.п. 4.2.5.22 - 4.2.5.24.

4.2.2 Редуктор и подпятник вентилятора холодильника

4.2.2.1 Редуктор и подпятник снять с тепловоза, разобрать и очистить.

4.2.2.2 Ремонт редуктора вентилятора производить в соответствии с тре-

бованиями руководства на ремонт редуктора главного вентилятора.

4.2.2.3 Корпуса редуктора и подпятника, крышки, фланцы заменить при

наличии трещин на посадочных поверхностях, сквозных трещин и ранее заваренных

(чугунный корпус), несквозных трещин длиной более 50 мм в количестве более

двух.

4.2.2.4 Корпуса редуктора и подпятника, крышки, фланцы, имеющие де-

фекты, не оговоренные в п. 4.2.2.3, восстановить согласно требований «Инструкции

по сварочным и наплавочным работам при ремонте тепловозов, электровозов, элек-

тропоездов и дизель-поездов» (п. 11 приложения Б).

4.2.2.5 Корпус редуктора, имеющий отколы лап, восстановить литейным

способом или методом газовой сварки. По окончании сварочных работ швы зачис-

тить заподлицо с основным металлом.

4.2.2.6 Герметичность корпуса редуктора после сварки проверить наливом

керосина с выдержкой в течение 5 мин. Разрешается гидроиспытание водой под

давлением 0,2 МПа (2 кгс/см2) в течение 5 мин; течь и потение не допускаются.

35

4.2.2.7 Шестерни заменить при наличии излома или трещин в зубьях и те-

ле, повреждения коррозией более 10 % поверхности зуба, откола зубьев от торца на

расстоянии более 10 % его длины, вмятин на поверхности зубьев площадью более

30 % и глубиной свыше 0,3 мм, износа зубьев по толщине свыше допускаемых

норм.

4.2.2.8 Конические шестерни заменять комплектно с проверкой пятна кон-

такта, которое должно быть не менее 70 % длины и высоты зуба и располагаться у

делительной окружности конуса.

4.2.2.9 Валы редуктора и подпятника дефектоскопировать и заменить при

наличии трещин любого размера и расположения, износа шлицев по ширине более

чем на 25 %.

4.2.2.10 Изношенные посадочные поверхности валов и шестерен восстанав-

ливать хромированием, электролитическим осталиванием или вибродуговой на-

плавкой с последующей обработкой до чертежных размеров. После обработки твер-

дость восстанавливаемых поверхностей валов и шестерен должна соответствовать

требованиям чертежей. Повторная наплавка шлицев не допускается.

4.2.2.11 Допускается радиальное биение для валов редуктора и подпятника

не более 0,03 мм по всей длине вала.

4.2.2.12 При сборке редуктора и подпятника должны соблюдаться следую-

щие требования:

а) детали, поступающие на сборку, должны быть чистыми и сухими, каналы

для прохода смазки тщательно продуты сжатым воздухом;

б) посадку подшипников на валы и в гнезда производить до упора. Посадку

подшипников на валы производить с предварительным подогревом в масляной ван-

не до температуры от 90 до 100 °С в электрошкафах или специальных нагревателях

при условии автоматического регулирования температуры и равномерного нагрева

подшипника;

в) посадку шестерен производить с предварительным нагревом до темпера-

туры от 160 до 200 °С, величина посадки должна соответствовать указанной в чер-

теже;

36

г) при установке верхней крышки подпятника зазор между ее торцом и на-

ружным кольцом подшипника не допускается при условии плотного сжатия про-

кладки, разрешается подбор прокладок или подрезка торца крышки;

д) полости шарикоподшипников подпятника заполнить смазкой;

е) у собранного редуктора все гайки должны быть надежно затянуты, при

этом затяжка гаек во избежание перекосов должна производиться равномерно. Щуп

толщиной 0,05 мм не должен проходить по плоскостям разъемов. При проворачива-

нии вручную ведущего вала окончательно собранного редуктора не должно быть за-

еданий, рывков и заклиниваний зубьев; валы должны вращаться свободно. Боковой

зазор между зубьями шестерен должен находиться в пределах допуска;

ж) редуктор заправить дизельным маслом, полость шарикоподшипника

№ 314 заполнить твердой смазкой в количестве 0,15 кг.

4.2.2.13 Редуктор испытать в сборе с механизмом включения и опорой в те-

чение 1 ч. При испытании редуктора не должно быть резкого шума, толчков, ударов,

стуков, утечки смазки через уплотнения и в разъемах корпуса. Нагрев масла и от-

дельных частей редуктора не должен превышать 85 °С.

4.2.2.14 После испытания из редуктора слить масло, произвести осмотр дос-

тупных узлов и деталей, грубые натиры на рабочих поверхностях зубьев шестерен и

задиры деталей не допускаются.

4.2.2.15 При замене какой-либо детали редуктор испытать повторно.

4.2.2.16 Наружные необработанные поверхности редуктора и подпятника

окрасить в соответствии с требованиями чертежей.

4.2.3 Фрикционная муфта и механизм включения

4.2.3.1 Фрикционную муфту и механизм включения снять с тепловоза, ра-

зобрать, детали очистить.

4.2.3.2 Фланец и диски сцепления заменить при наличии трещин, отколов

и размеров, выходящих за предельно-допускаемые. Подшипники качения, имеющие

износ свыше допустимого, заменить новыми или отремонтированными.

4.2.3.3 Поверхности фланца и дисков сцепления муфты проверить на пли-

те; коробление и непараллельность сторон допускается не более 0,1 мм - для фланца

37

и 0,15 мм - для дисков сцепления. Разрешается уменьшать толщину дисков сцепле-

ния и фланцев муфты на 1,5 мм от чертежного размера.

4.2.3.4 Втулку шлицевую заменить при наличии трещин, износа шлицев по

ширине более 4 мм. Шлицы втулки при износе менее 4 мм восстановить вибродуго-

вой наплавкой под слоем флюса, с последующей обработкой до чертежных разме-

ров, и проверить шлицевым калибром.

4.2.3.5 Коромысло сцепления заменить при наличии трещин, выработки в

месте контакта с подшипником механизма включения более 1,5 мм. При выработке

менее 1,5 мм контактную поверхность восстановить наплавкой, с последующей об-

работкой до чертежного размера.

4.2.3.6 Крышку сцепления заменить при наличии отколов и трещин. До-

пускается заварка трещин в крышке по месту установки коромысла.

4.2.3.7 Цилиндр включения муфты сцепления заменить при наличии

сквозных трещин, отколов, увеличения внутреннего диаметра цилиндра более

71 мм. Разрешается заваривать несквозные трещины длиной не более 25 мм и не вы-

ходящие на рабочую поверхность в количестве не более двух.

4.2.3.8 Овальность или конусность рабочей поверхности цилиндра более

0,05 мм устранить шлифовкой до размера не свыше 71 мм с градацией 0,5 мм с ус-

тановкой при сборке поршня увеличенного диаметра. Овальность и конусность по-

верхности муфты выключения сцепления более 0,3 мм по диаметру 55 мм устранить

хромированием, с последующей обработкой до чертежных размеров.

4.2.3.9 Трещины в сварочных швах корпуса механизма включения разде-

лать и заварить.

4.2.3.10 После сборки цилиндр опрессовать воздухом под давлением

0,8 МПа (8 кгс/см2) в течение 5 мин; утечки воздуха не допускается. Наличие утечек

контролировать при погружении в воду или обмыливании.

4.2.3.11 При сборке фрикционной муфты должны соблюдаться следующие

требования:

а) крепление фрикционных колец к стальному диску должно производиться с

помощью клея БФ-2, лака Ф-40 ТУ6-06-246-92 или герметика 6Ф ТУ6-06-203-91;

38

б) сборка дисков должна производиться в специальном приспособлении с

усилием сжатия дисков от 39,2 до 49,1 кН;

в) после сжатия диски выдержать в течение двух часов при температуре от

180 до 200 °С;

г) при сборке крышки сцепления с прижимным диском концы коромысел

должны лежать в плоскости, параллельной рабочей поверхности прижимного диска,

на расстоянии (44,3 ±0,5) мм.

4.2.3.12 Собранную фрикционную муфту и механизм включения отрегули-

ровать совместно с редуктором на испытательном стенде с соблюдением следую-

щих требований:

а) зазор между коромыслом муфты и подшипником отводки должен быть в

пределах от 1,0 до 2,5 мм при включенной муфте, при этом разность зазоров между

отдельными коромыслами и подшипником не должна превышать 0,2 мм;

б) зазор между ведомым диском и регулировочными винтами, при

включенной муфте, выдержать в пределах от 0,9 до 1,4 мм при разности зазоров не

более 0,1 мм;

в) отклонение осей подшипника отводки и фрикционной муфты допускается

не более 0,2 мм;

г) пружина должна обеспечивать резкое выключение муфты;

д) муфта должна регулироваться так, чтобы при выключенном положении

муфты не было проворота ведомой части муфты, а при включенном положении -

упорный подшипник не вращался. Допускается, как исключение, проворачивание

муфты со скоростью не более 40 об/мин при максимальных оборотах.

4.2.3.13 Модернизированную фрикционную муфту Т812.00.00 отремонти-

ровать согласно требований, изложенных в разделе 4.2.3 настоящего Руководства.

Цилиндр воздушный и поршень нажимной промаркировать комплектно,

проверить максимальный радиальный зазор, при износе свыше допустимого детали

заменить новыми.

Резиновые и резинометаллические манжены заменить новыми.

39

Медную прокладку отжечь, при потере работоспособности заменить на но-

вую.

Пружины проверить на наличие трещин, негодные пружины заменить.

У собранной муфты в выключенном положении отрегулировать суммарный

зазор между прижимными и фрикционными дисками на размер от 0,9 до 1,4 мм. Ре-

гулировку производить с помощью установочных винтов.

4.2.4 Валы и муфты приводов вспомогательных агрегатов

4.2.4.1 Соединительные валы, их опоры и муфты приводов вспомогатель-

ных агрегатов снять с тепловоза, разобрать, очистить и осмотреть. Чехлы, резино-

вые втулки, прокладки, сальники, пружинные пальцы, втулки головок кардана и

крестовин заменить новыми.

4.2.4.2 Трещины на опорах стального корпуса заварить. Посадочные места

под подшипники восстановить осталиванием или вибродуговой наплавкой, с после-

дующей обработкой до чертежных размеров.

4.2.4.3 Карданные валы и валы промежуточных опор при наличии трещин

и волосовин заменить. Ремонт шлицевых и конусных соединений производить на-

плавкой вибродуговым способом под слоем флюса, с последующей обработкой до

чертежных размеров. После обработки шлицев и шлицевых пазов их твердость

должна соответствовать требованиям чертежей.

4.2.4.4 Допускается отрезать негодную шлицевую часть вала, с последую-

щей приваркой новой части и обработкой ее до чертежных размеров.

4.2.4.5 Повторная наплавка шлицев и шлицевых пазов не допускается.

4.2.4.6 Валы, имеющие износ в местах посадки полумуфт и подшипников,

восстановить хромированием или наплавкой, с последующей обработкой до чер-

тежных размеров. Негодные валы заменить новыми. Собранные карданные валы

или промежуточные валы проверить в центрах; биение должно быть в пределах тре-

бований чертежей. Карданные валы в сборе балансировать динамически в соответ-

ствии с требованиями чертежей.

40

4.2.4.7 Крестовины карданных валов при наличии трещин в цапфах и из-

носа цапф по диаметру более 0,5 мм заменить. Суммарный осевой разбег крестови-

ны во втулках должен быть в пределах от 0,50 до 1,5 мм.

4.2.4.8 Фланцы карданов заменить при наличии трещин.

4.2.4.9 Трещины по сварочным швам фланцев и подставок опор валов за-

варить, с предварительным удалением негодных мест. Разработанные отверстия

фланцев заварить, с последующим восстановлением их до чертежных размеров.

4.2.4.10 Ремонт шлицевых отверстий фланцев производить отрезкой шли-

цевой части, с последующей приваркой новой части и обработкой до чертежных

размеров.

4.2.4.11 Фланцы карданов после ремонта статически балансировать за счет

снятия металла против отверстия втулок, при этом размер перемычки отверстия до-

пускается не менее 8 мм.

4.2.4.12 При сборке полумуфт и шкивов на валах посадка должна быть

плотной.

4.2.4.13 Ремни клиноременной передачи комплектно заменить на новые.

При наличии трещин, сколов и выработки ручьев по ширине более 0,5 мм, шкивы

заменить. Отклонение средних линий ручьев парных шкивов допускается не более

2 мм.

4.2.4.14 После установки вспомогательных агрегатов на тепловоз произве-

сти их центровку.

4.2.5 Холодильник тепловоза

4.2.5.1 Секции радиатора и коллекторы демонтировать с тепловоза, очи-

стить от загрязнений и накипи.

4.2.5.2 Очищенные секции опрессовать водой давлением:

- водяные и унифицированные - 0,5 МПа (5 кгс/см2), масляные - 0,8 МПа

(8 кгс/см2), с выдержкой в течение 3 мин;

- коллекторы испытать давлением 0,8 МПа (8 кгс/см2) в течение 5 мин с ос-

тукиванием молотком массой от 0,4 до 0,5 кг.

Потение и течь не допускаются.

41

4.2.5.3 Секции радиатора проверить на время протекания на типовом стен-

де.

4.2.5.4 Секцию радиатора заменить при:

а) уменьшении активной длины трубок менее 1156 мм;

б) повреждении охлаждающих пластин более 10 % от общего количества;

в) течи более трех трубок у трубной решетки ранее отремонтированной сек-

ции, имеющей две удлиненные трубные коробки;

г) завышенной норме времени протекания воды при условии качественной

промывки.

4.2.5.5 Ремонт секций производить с соблюдением следующих условий:

а) при течи трубок распаять коллектор, и заглушить негодные трубки. Разре-

шается заглушать не более трех трубок;

б) при наличии течи более трех трубок отрезать трубную коробку с усили-

тельной доской, при этом уменьшение длины секции компенсировать установкой

удлиненной трубной коробки (одной или обеих);

в) трещины стенок, коллекторов заварить, с последующим гидравлическим

испытанием. Трещины перед заваркой разделать с засверловкой концов;

г) неровности привалочных поверхностей коллекторов глубиной более

0,3 мм устранить снятием слоя металла, при этом толщина стенки не должна быть

менее 4 мм;

д) забоины и вмятины на охлаждающих пластинах выправить. Просвет меж-

ду пластинами должен быть равномерным;

е) пайку охлаждающих трубок к трубным коробкам производить припоем

марки ПСРФ 1,7-7,5;

ж) пайку коллекторов к трубной коробке производить латунью марки Л63

или ЛОК59-1-03.

4.2.5.6 Качество пайки трубок до приварки коллектора проверить опрес-

совкой сжатым воздухом. Утечка воздуха по трубкам и соединениям не допускается.

42

4.2.5.7 Приварку прутков к боковому щитку и сварку боковых щитков ме-

жду собой производить проволокой Св-08Г2С диаметром от 1 до 1,2 мм в среде уг-

лекислого газа или газовой горелкой.

4.2.5.8 Разрешается приварка электродами. Допускаются поджоги охлаж-

дающих пластин при приварке боковых щитков глубиной до 1,5 мм на ширине

2,5 мм.

4.2.5.9 После ремонта секции радиатора и коллекторы проверить в соот-

ветствии с требованиями п.п. 4.2.5.2 - 4.2.5.3 и окрасить эмалью наружные поверх-

ности боковых щитков, трубных коробок и коллекторов (кроме привалочных по-

верхностей) согласно требований чертежа.

4.2.5.10 При наличии лопнувших сварных швов, продольных трещин лю-

бых размеров или поперечных трещин длиной менее 50 мм в одном сечении общей

длиной менее 250 мм коллекторы холодильника ремонтировать сваркой, предвари-

тельно разделав шов или трещину под сварку, с засверловкой по концам. При нали-

чии вмятин с надрывами площадью менее 50 см2 вмятину выправить, острые кромки

зачистить и установить накладку. Прилегание накладки должно быть плотным и пе-

рекрывать края отверстия не менее 10 мм на сторону.

4.2.5.11 Для правки вмятин сверлить отверстия диаметром до 40 мм с про-

тивоположной стороны с последующим наложением накладки.

4.2.5.12 Коллекторы, имеющие дефекты более оговоренных, заменить.

4.2.5.13 Вентиляторное колесо заменить при наличии продольных трещин

на лопастях общей длиной более 200 мм и поперечных трещин, концы которых на-

ходятся ближе 50 мм от краев лопастей.

4.2.5.14 Трещины в лопастях, не оговоренные в п. 4.2.5.13 заварить, предва-

рительно засверлив по концам; трещины в сварочных швах вырубить и заварить.

4.2.5.15 Заменить отдельные лопасти вентиляторного колеса. При приварке

лопасть в сборе должна находиться против ребра жесткости барабана и не должна

попадать на сварной шов обода барабана. Изменение шага между соседними лопа-

стями допускается не более 5 мм на диаметре 1600 мм. Разность размеров от оси до

края лопастей допускается не более 1,5 мм.

43

4.2.5.16 Конусную поверхность колеса вентилятора проверить по краске на

прилегание с сопрягаемой поверхностью вала подпятника, которое должно быть не

менее 75 % общей площади.

4.2.5.17 Отремонтированное колесо вентилятора балансировать статически

на конусной оправке. Дисбаланс не должен превышать, указанного в чертежах. Уст-

ранение дисбаланса производить приваркой балансировочных грузов на нижнем и

верхнем дисках барабана, но не более двух грузов на каждом из дисков и общим ве-

сом не более 0,3 кг.

4.2.5.18 В случае замены отдельных лопастей вентиляторное колесо испы-

тать на разнос при 1700 об/мин в течение 10 мин.

4.2.5.19 Вентиляторное колесо покрыть грунтом и окрасить, кроме кониче-

ской поверхности и ступицы.

4.2.5.20 Детали жалюзи отремонтировать. Каркас при наличии изгиба вы-

править. Неплоскостность привалочной поверхности допускается не более 1,5 мм по

всему периметру. Трещины в сварочных швах каркаса разделать и заварить.

4.2.5.21 Погнутые створки, жалюзи выправить, негодные войлочные уплот-

нения заменить.

4.2.5.22 Детали привода жалюзи отремонтировать. Корпус цилиндра вклю-

чения жалюзи заменить при наличии сквозных трещин в рабочей части, отколов,

увеличения диаметра свыше 71 мм. Крышки цилиндра заменить при трещинах, вы-

ходящих на резьбовые отверстия.

4.2.5.23 Дефекты цилиндра и крышек, не оговоренные выше, устранить

сваркой в соответствии с требованиями «Инструкции по сварочным и наплавочным

работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов»

(п. 11 приложения Б). Манжеты поршня, просевшие пружины заменить новыми.

4.2.5.24 Шток поршня заменить при наличии трещин, изломов, износа и

срыве резьбы, вилку - при наличии трещин в проушинах, поршневую тарелку - при

наличии трещин, изломов, увеличения отверстия свыше 21 мм. При отсутствии де-

фектов деталей заклепочное соединение поршневой тарелки и трубы не разбирать.

44

4.2.6 Топливоподогреватель

4.2.6.1 Топливоподогреватель демонтировать с тепловоза, разобрать и

очистить от грязи и накипи. Неисправные детали отремонтировать или заменить но-

выми.

4.2.6.2 Трещины корпуса топливоподогревателя разделать и заварить.

Трещины в крышках заварить, с последующим гидроиспытанием давлением

0,4 МПа в течение 5 мин.

4.2.6.3 Отремонтированный топливоподогреватель опрессовать водой:

- водяную полость давлением 0,5 МПа (5 кгс/см2) в течение 5 минут;