содержание .. 1 2

Электровоз 2ЭС4К. Руководство по среднему и капитальному ремонту - часть 2

4.6.16.10 Произвести регулировку кулачковых контакторов. Измерить усилие

нажатия контактов. Раствор контактов проверить на аппарате. Регулировку раствора

произвести установкой прокладок между рейкой и контактором.

4.6.16.11 Путѐм изменения затяжки пружины шариковых фиксаторов регу-

лировать уставки аппарата на включение и выключение. Смещение подвижной сис-

темы привода и переключение контактов на уставках должно быть чѐтким, без оста-

новки в промежуточном положении.

4.6.16.12 Проверить герметичность пневмопривода согласно ГОСТ

9219

(п. 75 приложения Д).

4.6.16.13 Нанести смазку в соответствии с требованиями 3ТС.000.003РЭ8

(п.26 приложения Д).

4.6.17 Разъемные контактные соединения

4.6.17.1 Узлы разъемных контактных соединений, штепсельные разъемы,

розетки разобрать, проверить крепление штырей, согнутые штыри выправить, де-

формированные и изношенные заменить, окислившиеся зачистить. Проверить пай-

ку, состояние и монтажную схему проводов, в том числе и резервных. При КР

произвести полную замену кабелей, межсекционных и межэлектровозных соедине-

ний.

4.6.17.2 Треснувшие изоляторы заменить, ослабшие закрепить в корпусе.

Рабочие поверхности (контактные) штырей и гнезд должны быть гладкими, без за-

диров и вмятин, и иметь гальваническое покрытие. Износ штырей и гнезд по диа-

метру допускается не более 0,1 мм.

4.6.17.3 Гнезда разъемов зачистить, и проверить надежность крепления ка-

ждого контакта.

4.6.17.4 Резиновые уплотнения, защитные рукава заменить.

4.6.17.5 Контактные зажимы, имеющие трещины и разработанные отвер-

стия под болты, заменить новыми.

4.6.17.6 Пружины ремонтировать согласно п.4.6.1.30 настоящего Руково-

дства.

106

4.6.17.7 Корпус розетки и штепселя проверить, изношенные или имеющие

трещины заменить новыми. Ослабшие пружины крышек заменить, крышки плотно

пригнать к корпусам. После установки розеток на место проверить плотность задел-

ки провода в корпусе.

4.6.17.8 Высоковольтное соединение системы отопления поезда МВС-Ш-

185/4,25-4000/800, МВС-0-Р185-4000/800 и МВС-Х-4000

4.6.17.8.1 Все работы по ремонту высоковольтного соединения выполнять

только после отключения питающего тока. Отвернуть винты крепящие накладку

замочного устройства розетки. Снять и очистить ригель и пружину ригеля. Очи-

стить гнездо замка и накладку. Тщательно очистить канавку под ригель на оси

крышки. Смазать ригель замка маслом. Собрать замочное устройство. Аналогичные

операции выполнить на холостом приѐмнике.

4.6.17.8.2 Проверить состояние корпуса розетки, который не должен иметь

сколов, трещин, следов коррозии и должен быть надежно закреплен.

4.6.17.8.3 Для осмотра внутренней части розетки снять крышку корпуса.

Проверить состояние резиновой уплотняющей прокладки. Изношенные и повреж-

денные заменить. Зажимы кабеля и другие внутренние части розетки протереть сал-

фетками, предварительно осмотреть, нет ли повреждений.

4.6.17.8.4 Проверить крепление высоковольтного кабеля в колодке. Слабый

контакт не допускается. При ослаблении подтянуть болты, винты, контргайки.

4.6.18 Трансформаторы, датчики-трансформаторы тока

4.6.18.1 Снять оборудование с электровоза, очистить и осмотреть.

4.6.18.2 Произвести разборку, проверку деталей и узлов с целью выявления

их пригодности для дальнейшей работы.

4.6.18.3 Заменить изоляционные детали, имеющие трещины, сколы и другие

дефекты, составляющие более 10 % пути возможного перекрытия напряжением.

4.6.18.4 Проверить состояние стяжных шпилек.

4.6.18.5 Проверить катушки на отсутствие междувитковых замыканий. В

случае выхода из строя катушек (короткозамкнутые витки, пробой изоляции) заме-

107

нить их новыми. При повреждении изоляции катушек, пропитанных в эпоксидном

компаунде, места повреждения залить эпоксидной смолой холодного отвердения.

4.6.18.6 Датчики-трансформаторы проверить на соответствие техническим

требованиям чертежа, вышедшие из строя заменить.

4.6.19 Электроизмерительные приборы

4.6.19.1 Электроизмерительные приборы и добавочные резисторы снять и

разобрать для осмотра и ремонта. Неисправные, не подлежащие восстановлению

амперметры, вольтметры, электросчетчики заменить на новые. Катушки, имеющие

обрыв проводов или нарушение изоляции, заменить. Подпятники и оси подвижной

системы, спирали, имеющие повреждения, заменить.

4.6.19.2 Проверить состояние шунтов и добавочных резисторов, измерить

их активное сопротивление. Шунты проверить при номинальном токе на падении

напряжения. Допустимое отклонение падения напряжения от нормы не должно быть

более 1 %. Разрешается пропил пластин шунтов или запайка пропилов при регули-

ровке.

4.6.19.3 Произвести балансировку подвижной системы и регулировка пока-

заний прибора в пределах всей шкалы с допусками, соответствующими классу точ-

ности данного прибора. Регулировку приборов производить вместе с добавочным

резистором или шунтом. После проверки и испытания на электрическую прочность

приборы проверить (калибровать) и после опломбировать.

4.6.19.4 При испытании и поверке измерительных приборов руководству-

ются следующими документами:

РД32.76-97 - Организация и порядок проведения поверки, ремонта, мет-

рологического контроля и списания средств измерений;

РД32.75-97 - Порядок организации калибровочных работ и контроль их

качества в метрологических подразделениях железных дорог;

ПР 50.2006-94 - Поверка средств измерений. Организация и порядок

проведения.

108

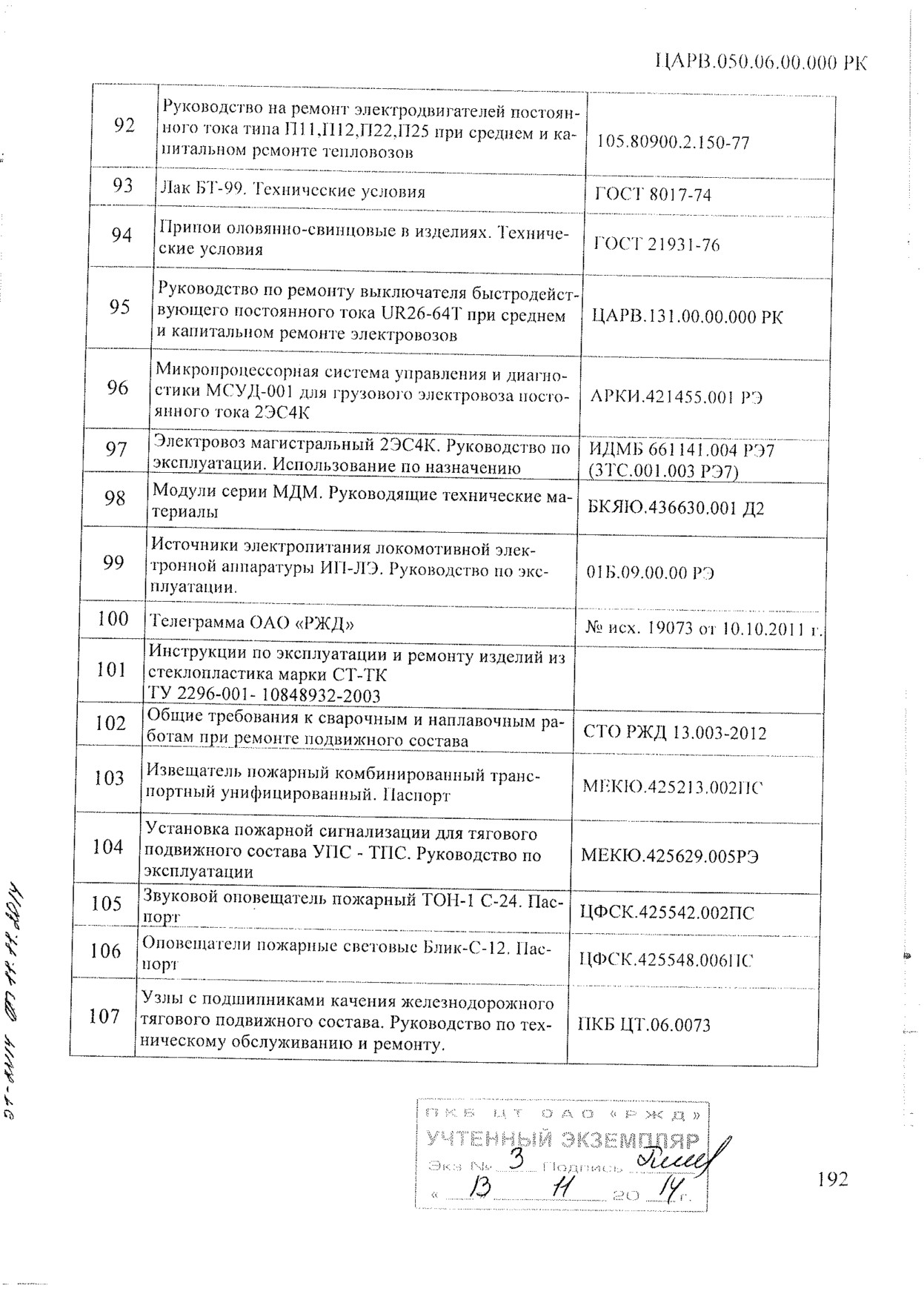

4.6.20 Помехоподавляющие дроссели и индуктивные шунты.

4.6.20.1 Дроссели и шунты продуть сжатым воздухом, разобрать, детали

очистить и осмотреть.

4.6.20.2 Проверить пайку выводов катушки к обмотке. При нарушении про-

извести пайку оловянисто-свинцовым или медно-фосфористым припоем в соответ-

ствии с техническими требованиями чертежа.

4.6.20.3 Произвести пропитку катушки дросселя или ее окраску согласно

техническим требованиям чертежа.

4.6.20.4 Дроссели испытать согласно требованиям чертежа. Активное со-

противление дросселей должно соответствовать требованиям чертежа.

4.6.20.5 Активное сопротивление катушек шунтов должно соответствовать

требованиям чертежа.

4.6.20.6 Испытать электрическую прочность изоляции, проверить индук-

тивность шунта, убедиться в отсутствии межвитковых замыканий.

4.6.21 Калориферы, обогреватели, система кондиционирования

4.6.21.1 Калориферы с электровоза снять, разобрать, детали очистить. Вы-

шедшие из строя узлы и детали заменить. Проверить величину активного сопротив-

ления, сопротивление и электрическую прочность изоляции на соответствие техни-

ческим требованиям.

4.6.21.2 Вентиляторы калориферов снять и проверить на соответствие тех-

ническим требованиям чертежа, вышедшие из строя заменить.

4.6.21.3 Электрические панели снять и разобрать. Детали проверить и вос-

становить в соответствии с требованиями чертежа при наличии повреждения нагре-

вательного элемента и клеммной колодки заменить.

4.6.21.4 Проверить состояние нагревательных элементов. Элементы, имею-

щие обрыв или коробление корпуса, заменить. Изоляторы, имеющие трещины, от-

колы, повреждение глазури более чем 10 % поверхности, заменить. Кожуха печей

выправить и окрасить.

4.6.21.5 Измерить активное сопротивление нагревательных элементов каж-

дой печи, калорифера. Запрещается использовать в одной печи, а также в одной

109

группе печей нагревательные элементы, отличающиеся по активному сопротивле-

нию более чем на 5 %.

4.6.21.6 Обогреватели кранов продувки главных резервуаров влагосборни-

ков, главных контроллеров машиниста, картера компрессоров, лобовых стекол ка-

бины и другие ремонтировать, неразборные нагреватели заменить.

4.6.21.7 Розетки и штепсели разобрать. Детали проверить и восстановить в

соответствии с требованиями чертежа. Провода штепселей при СР заменяются но-

выми при наличии дефектов, при КР заменяются в обязательном порядке. Изолято-

ры штепселя и розетки ремонтировать в соответствии с п. 4.6.1.18, шунты заземле-

ния заменить. Розетки и штепсели окрасить лаком БТ-99. При сборке розеток и

штепселей обеспечить плотность соединений и отсутствие зазоров между провода-

ми, изоляционными втулками и крепежными деталями в соответствии с требова-

ниями чертежей.

4.6.21.8 При среднем и капитальном ремонте произвести следующие работы

по ремонту системы кондиционирования:

продуть снаружи блоки БО и БПК чистым сжатым воздухом. Давление

воздуха не более 5 атм.;

проверить состояние электрического монтажа согласно п.п.

4.6.29-

4.6.30;

заменить резиновые соединения трубопроводов;

произвести очистку и ревизию плат блоков БУЗТ и БПК. Протереть кон-

такты разъемов плат БУЗТ и БПК технической салфеткой, смоченной в спирте

ГОСТ 17299-71;

заменить фильтрующий элемент фильтра очистки свежего воздуха;

проверить и заменить неисправные комплектующие системы кондицио-

нирования;

проверить сопротивление изоляции испытательным напряжением 500 В

между зажимом заземления и закороченными между собой клеммами питания. Со-

противление изоляции должно быть не менее 20 МОм.

110

4.6.21.9 После ремонта системы кондиционирования произвести испытания

согласно п.2.26 3ТС.001.003ПМ (п.9 приложения Д). Испытания системы кондицио-

нирования производить на электровозе или на специальном стенде.

4.6.22 Система обогрева стекол

4.6.22.1 Прозвонить каналы цепей боковых и лобовых стекол.

4.6.22.2 Измерить сопротивление изоляции и омическое сопротивление на-

гревательных элементов лобовых и боковых стекол. При сопротивлении изоляции

ниже 0,5 МОм и(или) при отклонении омического сопротивления нагревательного

элемента более чем на 10 % от его номинального значения, стекло заменить. Прове-

рить состояние датчика-реле температуры (далее ДРТ) стекла. Работоспособность

ДРТ проверить после монтажа стекла на электровоз. В случае выхода из строя

-

ДРТ сменить на однотипный. ДРТ клеить рядом с вышедшим из строя ДРТ с ис-

пользованием клеящей теплопроводной ленты или клея.

4.6.22.3 Проверить работоспособность системы нагрева стекол. Нагрев сте-

кол контролировать органолептическим методом. Неисправные элементы системы

заменить.

4.6.23 Резисторы ослабления возбуждения, балластные резисторы, блоки

пуско-тормозных резисторов

4.6.23.1 Резисторы снять, продуть воздухом давлением до 300 кПа, осмот-

реть и в зависимости от состояния произвести их частичную или полную разборку.

4.6.23.2 Изолированные шпильки, имеющие отслоения, сколы, трещины,

прогар изоляции, а также не соответствующие чертежу по длине и не выдержавшие

испытаний повышенным напряжением, заменить.

4.6.23.3 Ленточные резисторы не должны иметь выжигов, короблений, тре-

щин ленты, вырывов, следов оплавления и перегрева на ней. Зазор между витками

элементов должен соответствовать требованиям чертежа.

4.6.23.4 Активные сопротивления резисторов должны соответствовать тех-

ническим данным чертежа и схеме соединения. Отклонение активного сопротивле-

ния от номинального значения при температуре 20 °С не должно превышать указан-

ного в чертежах.

111

4.6.23.5 Панели резисторов осмотреть, очистить, поврежденные детали за-

менить или ремонтировать, восстановить чертежные размеры. Панели окрасить

электроизоляционной эмалью.

4.6.23.6 Трубчатые резисторы осмотреть, очистить, проверить их целост-

ность и активное сопротивление. Ослабшие шпильки крепежных лапок подтянуть.

Резисторы с отклонением по сопротивлению более допускаемого, с неисправными

выводами, следами перегрева, а также имеющие сколы или повреждения глазури

более 10 % поверхности заменить. Разрешается производить замену выводов рези-

сторов методом контактной сварки.

4.6.23.7 Снять хомут и зачистить контакт регулируемых резисторов. Регу-

лировка активного сопротивления с затянутым хомутом запрещается. После регули-

ровки хомут должен быть затянут и иметь надежный контакт со спиралью.

4.6.23.8 Отклонение активного сопротивления резисторов от номинального

значения при температуре 20 °С не должно превышать указанного в чертежах.

4.6.24 Ограничители перенапряжений типа ОПН-3,3Э УХЛ1.

4.6.24.1 Произвести следующие действия при СР и КР:

внешний осмотр;

чистку фарфоровой изоляции;

восстановление защитных покрытий металлических деталей и цемент-

ных швов эмалью ПФ-115 ГОСТ 6465-76.ШН.УХЛ1;

проверку состояния болтовых соединений.

4.6.24.2 При внешнем осмотре следует обратить внимание на целостность

фарфоровой покрышки и цементных швов (волосяные трещины не являются крите-

рием для отбраковки ограничителя) и проверить целостность мембраны клапана.

4.6.24.3 Дополнительно проводится проверка технического состояния огра-

ничителя, заключающегося в измерении тока проводимости и сопротивления огра-

ничителя.

4.6.24.4 Измерение тока проводимости следует производить после снятия

ограничителя с электровоза.

112

4.6.24.5 Перед измерением фарфоровая покрышка должна быть тщательно

протерта сухой ветошью, а при необходимости - ветошью, смоченной бензином или

другим растворителем.

4.6.24.6 Если сила тока проводимости достигнет величины в два раза пре-

вышающей первоначальное значение, то ограничитель должен быть снят с эксплуа-

тации. Результаты проверки технического состояния перед монтажом ограничителя

заносят в специальный журнал.

4.6.24.7 Ограничители не подлежат ремонту эксплуатирующими организа-

циями. Ремонт производится предприятием - изготовителем.

4.6.25 Аккумуляторная батарея

4.6.25.1 Аккумуляторную батарею заменить новой.

4.6.25.2 Ящик и тележку для аккумуляторной батареи ремонтировать, при

КР изготовить новую тележку в соответствии с чертежом. Ящик внутри окрасить

защитной краской согласно требованиям чертежей.

4.6.25.3 Наконечники выводных концов надежно пропаять и облудить. Вы-

водные провода на всей длине от наконечника до выхода из ящика проложить в ре-

зиновой трубке. Концы трубки уплотнить термоусадочной трубкой. В отверстие

ящика для вывода проводов установить изоляционную втулку.

4.6.25.4 При установке батареи элементы укрепить в ящике уплотняющими

прокладками. Зажимы элементов и перемычки смазать техническим вазелином.

4.6.26 Контроллеры машиниста.

4.6.26.1 Контроллер машиниста разобрать, детали очистить и осмотреть.

Кулачковые шайбы, изношенные более нормы по диаметрам и профилям, заменить.

Отверстия в рукоятках и штурвалах, изношенные более установленных норм

(п. 1.1 приложения Б), восстановить до чертежных размеров.

4.6.26.2 Изоляторы кулачковых элементов с трещинами, отколами более

2 мм, сорванной резьбой, а также металлические детали кулачковых элементов,

имеющие трещины, заменить.

4.6.26.3 Трещины в рамах, изношенные резьбовые отверстия заварить и рас-

сверлить вновь. Наконечники, крепежные детали, оси и валики шариковые подшип-

113

ники, пружины проверить и ремонтировать согласно п.п.4.6.1.11, 4.6.1.32, 4.6.1.30

настоящего Руководства.

4.6.26.4 Детали механических блокировок, изношенные более допустимых

чертежных размеров - заменить. Изношенные упоры блокировок восстановить на-

плавкой. Взаимная механическая блокировка барабанов должна быть исправной.

4.6.26.5 Включение и выключение контактов контроллера должно соответ-

ствовать развертке. На каждой позиции контроллера контакты должны быть полно-

стью включены или полностью отключены.

Дополнительное передвижение контактов на позициях, соседних той, на ко-

торой они должны срабатывать согласно развертке, не допускается. Нажатие, рас-

твор, провал, толщина и смещение контактов должны соответствовать техническим

данным и нормам допусков.

4.6.26.6 После установки контроллера в кабине отверстие для ввода пучка

проводов уплотнить.

4.6.26.7 Восстановить надписи на лицевой панели. Рамы и панели окрасить.

4.6.27 Осветительная аппаратура

4.6.27.1 Прожекторы, сигнальные фонари, светильники снять для ремонта.

У осветительной арматуры устранить неисправности в замках и петлях.

4.6.27.2 У рефлекторов восстановить никелированное, хромированное по-

крытия. Стеклянные отражатели с отколами и трещинами заменить, стекла очи-

стить. Стекла с трещинами, не поддающиеся очистке заменить.

4.6.27.3 Резиновые уплотнения заменить новыми.

4.6.27.4 Все патроны освещения проверить. Патроны с сорванной резьбой,

ослабшими пружинами и подгоревшими контактами заменить.

4.6.27.5 Установить новые лампы.

4.6.28 Электроприводы

4.6.28.1 Электроприводы электрического омывателя, электроуправляемой

шторы и зеркал заднего вида снять, разобрать, детали очистить.

4.6.28.2 Электродвигатели

приводов

ремонтировать

согласно

РД 103.11.320—2004 (п.6 приложения Д).

114

4.6.28.3 Перед сборкой трущиеся поверхности привода смазать тонким сло-

ем смазки Буксол ТУ 0254-107-01124328-01 (п.70 приложения Д).

4.6.29 Провода и шины (средний ремонт)

4.6.29.1 Очистить от пыли и загрязнения изоляцию всех проводов, шин и

маркировочных бирок чистым воздухом, сухой или смоченной в уайт-спирите сал-

феткой с последующей протиркой насухо. Попавшее на провода масло также выте-

реть насухо.

4.6.29.2 Проверить состояние всех контактных электрических соединений

проводов и шин, при необходимости подтянуть крепеж. Выжиги и наплывы на ши-

нах и наконечниках не допускаются.

4.6.29.3 Особое внимание обратить на состояние проводов в местах прохода

через стенки, выводов из труб и желобов. При обнаружении перетирания устранить

причину вызывающую повреждение.

4.6.29.4 Восстановить изоляцию проводов в случае их порчи.

4.6.29.5 Произвести перепайку или переопресовку наконечников на прово-

дах с оборванными проволоками жилы более 10 %.

4.6.29.6 Проверить состояние крепления шин на изоляторах и самих изоля-

торов к несущим конструкциям, контактных соединений шин и при необходимости

подтянуть детали крепления. Проверить состояние поверхности изоляторов и изо-

лированных участков шин. В случае загрязнения протереть их сухой технической

салфеткой или салфеткой, смоченной в уайт-спирите, затем сухой.

4.6.29.7 Восстановить антикоррозийное покрытие в случае его нарушения в

результате перегрева контактного соединения.

4.6.29.8 Появление раковин на контактных поверхностях свидетельствуют о

неудовлетворительном состоянии покрытия или недостаточной затяжке крепежа.

4.6.29.9 Маркировочные бирки располагать у концов проводов.

4.6.29.10 Осмотреть состояние изоляции шин, защитных оплеток, оболочек и

изоляции проводов и кабелей.

4.6.29.11 Шунты, у которых оборвано более 10 % жил, а также шунты со

следами перегрева заменить.

115

4.6.29.12 Токоведущие шины (перемычки) с трещинами восстановить свар-

кой или наплавкой в соответствии с требованиями ЦТ-336 (п. 13 приложения Д).

Годные шины рихтовать, изношенные отверстия восстановить, нанести четкую мар-

кировку методом выбивания, восстановить покрытие в соответствии с техническими

требованиями чертежей.

4.6.30 Провода и шины (капитальный ремонт)

4.6.30.1 При КР все штатные высоковольтные и низковольтные провода за-

менить новыми. Вновь укладываемые провода должны соответствовать требовани-

ям Федерального закона №123-ФЗ от 22.07.2008 г. (п.1 приложения Д).

4.6.31 Локомотивные устройства безопасности движения и радиосвязи

4.6.31.1 Средний ремонт.

4.6.31.1.1 Локомотивные устройства безопасности, установленные на элек-

тровозе, должны быть исправны и опломбированы в соответствии с Руководствами

по эксплуатации на данные устройства и иметь сроки до следующих периодических

регламентных работ не менее трех месяцев для каждого блока.

4.6.31.1.2 В случае не соблюдения вышеуказанного требования настоящего

ремонтного Руководства, поступившую аппаратуру снять с электровоза и отправить

для ремонта и проверки в центр (участок) технического обслуживания, имеющий

право на производства данных работ.

4.6.31.1.3 Дополнительно при проведении среднего ремонта:

аппаратуру устройств безопасности, датчики угла поворота, датчики

давления и антенны с электровоза снять;

при демонтаже снять только съемные блоки, а рамы (ящики) для уста-

новки блоков и электрический монтаж сохранить;

внешним осмотром убедиться в отсутствии механических повреждений

блоков устройств безопасности (вмятин, сколов и деформации разъемов), проверить

целостность изоляции кабелей и отсутствие обрывов проводов;

выполнить ремонт и проверку комплексного локомотивного устройства

безопасности в центрах (участках) технического обслуживания имеющих право на

производство данных работ в объеме периодических регламентных работ преду-

116

смотренных Руководством по эксплуатации КЛУБ. Испытать приемные катушки

типа КПУ-1 на соответствие требованиям Руководства по эксплуатации КЛУБ, не-

удовлетворяющие этим требованиям катушки заменить новыми;

измерить мегомметром сопротивление изоляции кабелей относительно

корпуса электровоза;

неисправную кабельную проводку заменить.

4.6.31.2 Капитальный ремонт.

4.6.31.2.1 Аппаратуру устройств безопасности, датчики угла поворота, дат-

чики давления и антенны с электровоза снять. Кабельную проводку, рукоятки бди-

тельности, кнопки ВК, тумблеры и резинотехнические изделия заменить на новые.

Новую кабельную проводку уложить в штатных кабельных каналах электровоза в

соответствии с проектом. Ремонт и испытание приемных катушек типа КПУ-1 вы-

полнить в соответствии с требованиями Руководства по ремонту АЛСН и Руково-

дства по эксплуатации КЛУБ.

4.6.31.2.2 Выполнить ремонт и проверку блоков устройств безопасности в

центрах (участках) технического обслуживания, имеющих право на производство

данных работ, в объеме предусмотренном Руководствами по эксплуатации на дан-

ные виды устройств.

После ремонта электровоза устройства безопасности установить на электро-

воз и подключить в соответствии с проектом, проверить их работоспособность и оп-

ломбировать согласно Руководств по эксплуатации на данные виды устройств. Уст-

ройства безопасности должны быть осмотрены и приняты отделом технического

контроля и заводским инспектором ЦТА ОАО «РЖД».

Установку дополнительных устройств безопасности движения, производить

по согласованию с заказчиком по отдельным договорам с обеспечением заводов со-

ответствующими проектами на оборудование подвижного состава устройствами

безопасности.

4.6.31.2.3 Электропневматический клапан ЭПК снять с электровоза , разо-

брать, осмотреть на соответствие норм допусков, ремонтировать, регулировать и

испытывать в соответствии с требованиями «Комплект документов на типовой тех-

117

нологический процесс ремонта электропневматического клапана типа ЭПК-150»

(п. 82 приложения Д).

4.6.31.2.4 При поступлении электровоза, укомплектованного радиостан-

циями, блоки не ремонтируются, а принимается заводами по акту на ответственное

хранение. При демонтаже радиостанций снимаются только съемные блоки, а рамы

(ящики) для установки блоков и электрический монтаж сохраняются.

4.6.31.2.5 При поступлении в ремонт электровоза не укомплектованного

радиостанциями, на период проведения обкаточных испытаний, оборудовать элек-

тровоз переходным комплектом радиостанций.

4.6.31.2.6 При любом виде ремонта (СР и КР) детали корпуса проходных

изоляторов и элементы крепления, имеющие трещины, изломы и другие механиче-

ские повреждения, заменить.

4.6.31.2.7 Проверить целостность изоляции кабельной проводки радио-

станций и отсутствие обрывов проводов, измерить мегомметром сопротивление

изоляции кабелей относительно корпуса электровоза. Неисправную кабельную про-

водку заменить.

118

4.7 Электронное оборудование

4.7.1 Общие требования по ремонту

4.7.1.1 К электронному оборудованию электровозов относятся преобразова-

тели, приборы, узлы и блоки, в которых применяются полупроводниковые элек-

тронные элементы (диоды, транзисторы, стабилитроны, тиристоры, микросхемы и

др.).

Электронное тяговое оборудование электровозов подразделяется на типы:

высоковольтное силовое и вспомогательное электронное оборудование;

низковольтную электронную аппаратуру и приборы.

4.7.1.2 При среднем и капитальном ремонтах обнаруживаются, регистриру-

ются и устраняются все неисправности, выявляются все недопустимые отклонения

параметров и характеристик электронного оборудования.

4.7.1.3 Вновь устанавливаемые при среднем и капитальном ремонтах узлы и

детали электронного оборудования электровозов по качеству изготовления, отделке,

параметрам и характеристикам, изоляционным и антикоррозионным покрытиям,

взаимозаменяемости, помехоустойчивости, регулировке должны соответствовать

чертежам на изготовление нового электронного узла и агрегата.

4.7.1.4 Объем работ по тяговому электронному оборудованию определяется

его техническим состоянием и не зависит от вида ремонта электровоза, если нет до-

полнительных требований, перечисленных в настоящем Руководстве.

4.7.1.5 В процессе ремонта электронного оборудования допускается заменять

элементы и узлы одного типа на другие, если их электрические, механические, тем-

пературные, временные, помехозащитные и другие параметры и характеристики не

хуже, ранее установленных, а также, если обеспечивается их полная взаимозаме-

няемость. Такая замена должна быть согласована с Дирекцией ЦТ филиалом

ОАО «РЖД» и ЦТР филиалом ОАО«РЖД».

4.7.1.6 С электровозом, направляемым в ремонт, по согласованию с заводом

может быть отправлено прилагаемое к нему запасное электронное оборудование.

Оно должно быть отремонтировано на заводе по отдельному соглашению и возвра-

щено дороге.

119

4.7.1.7 Проверка параметров электронных элементов с их выпайкой произво-

дится в цепях, где обнаружены отклонения выходных параметров и характеристик

или в процессе поиска неисправностей.

4.7.1.8 Все новые и запасные преобразователи, аппараты, приборы, узлы,

блоки и отдельные электронные элементы перед их непосредственным использова-

нием проходят в полном объеме входной контроль основных параметров и характе-

ристик на специальных стендах с помощью диагностических устройств и приборов

в соответствии с требованиями стандартов, технических условий или заводских ин-

струкций на данный тип электронного элемента, узла или блока.

4.7.1.9 В процессе ремонта, сборки и монтажа электронного оборудования

последовательно контролировать качество каждого узла, кассеты, блока с целью ис-

ключения установки на электровоз некачественного оборудования.

4.7.1.10 Дефектацию, ремонт и замену проводов и кабелей, штепсельных

соединений, внешнего монтажа производить согласно п. 4.6.29 Руководства.

4.7.1.11 Внутренний проводной и печатный монтаж подвергнуть индивиду-

альной дефектации в зависимости от технического состояния.

4.7.1.12 После окончания ремонта заполнить эксплуатационную техниче-

скую документацию на электровоз с указанием типа и номеров установленных кас-

сет, блоков и узлов, а также типов и параметров установленных полупроводниковых

приборов.

4.7.1.13 При ремонте электронной аппаратуры принимать меры по исклю-

чению влияния статического электричества на микросхемы:

применять малоэлектризующуюся одежду (хлопчатобумажные халаты

обувь на кожаной подошве);

создавать влажность в рабочем помещении в пределах от 50 до 60 %;

покрывать поверхность столов и полов малоэлектризующимися мате-

риалами или иметь на рабочих столах металлические листы размером не менее ши-

риной 100 мм и длиной 200 мм, надежно соединенные с заземлением через ограни-

чительный резистор 106 Ом;

120

надевать на руки работающим специальные антистатические браслеты,

соединенные с заземлением;

снимать заряд статического электричества с рук ремонтного персонала,

инструмента и с выводом микросхем прикосновением через резистор 106 Ом к за-

землению;

для покрытия столов, пола, стульев применять специальные антистати-

ческие краски или пасты («Чародейка», «Антистатик» и др.).

4.7.1.14 Сопротивление и электрическую прочность изоляции отдельных

блоков исполнительных цепей (магнитные усилители, трансформаторы, реле и др.)

проверить согласно требованиям чертежей изготовителя.

4.7.1.15 После разборки электронного оборудования и очистки узлов опре-

делить особенности конструктивного и технического исполнения блоков и узлов,

даты их изготовления, оценить техническое состояние, в том числе: надежность

крепления элементов аппаратуры, состояние монтажа, пайки, разъемных соедине-

ний, достаточность расстояний между элементами и крепежными деталями, качест-

во покрытия изоляционным лаком.

Очистку печатных плат, элементов и блоков электронной аппаратуры от пы-

ли, масла и грязи произвести спирто-бензиновой смесью (1:1) путем ополаскивания

и мытья мягкой кисточкой. Использование для этой цели стиральных порошков,

мыла или других щелочных материалов запрещается.

После очистки, сушки проверить состояние, восстановить надписи. Все не-

поврежденные лакированные поверхности покрыть одним слоем изоляционного ла-

ка. Поврежденные места лакового покрытия, места перепайки покрыть двумя слоя-

ми лака ЭП-730 ГОСТ 20824 или ЛБС-2 ГОСТ 901.

4.7.1.16 При ремонте электронной аппаратуры проверить все пайки легким

подергиванием проводов и подводящих выводов элементов пинцетом.

При проверке на стенде узлов (кассет и блоков) и модулей произвести обсту-

кивание их с разных сторон обрезиненным деревянным молоточком (длина ручки от

20 до 25 см, масса бойка от 20 до 30 г).

121

4.7.1.17 Ножевые контакты и гнезда всех разъемов тщательно очистить и

протереть спиртом. Сильно окисленные разъемы (со следами позеленения, шерохо-

ватости, с кратерами и эрозией) заменить новыми.

4.7.1.18 Платы с видимыми следами окислений, в том числе под слоем лака

(позеленение, потемневший сплав Розе, оловянистая "чума"), заменить.

4.7.1.19 Модули с деформированными, треснувшими корпусами, сильно

окисленными выводными ножками, заменить.

4.7.1.20 Полупроводниковые элементы (транзисторы, диоды, стабилитроны,

микросхемы), имеющие деформации корпуса, коробление краски, почернение, вы-

паять и заменить на однотипные.

4.7.1.21 Потемневшие резисторы либо резисторы, у которых пожелтела, по-

трескалась или обуглилась изоляция (на выводах или на самом рабочем проводе),

заменить.

4.7.1.22 Все экраны проводов, экранирующие обмотки трансформаторов,

экраны и кожухи приборов, блоков и аппаратов заземлить в соответствии с указа-

ниями чертежей (о месте, количестве и типе заземлений).

4.7.1.23 При монтаже электронного оборудования соблюдать полярность

обмоток аппаратов, определяется она не по маркировке, а по параметрам сигналов

на выходе устройства, где применяется данный аппарат. При неверной маркировке

выводы обмоток перемаркировать.

После монтажа нового элемента проверить правильность внешних присоеди-

нений, убедиться в отсутствии замыкания на землю, правильности функционирова-

ния цепей питания.

4.7.1.24 Тип наконечников гибких шунтов должен соответствовать чертежу.

Наконечники шунтов при ослаблении перепаять. Шунты, в которых оборвано более

5 % проводов, либо имеющие длину или сечение, не соответствующие чертежу, а

также шунты со следами перегрева заменить.

4.7.1.25 Изоляционные панели, имеющие изломы, трещины, следы пере-

крытий, обгаров, заменить.

122

4.7.1.26 Ослабленные бандажи и хомуты заменить.

4.7.1.27 Изоляционные детали (рейки, держатели, изоляторы) при наличии

трещин, подгаров, отколов и других дефектов заменить.

4.7.1.28 Поврежденное защитное покрытие деталей конструкций (получае-

мое цинкованием, лужением, хромированием) восстановить.

4.7.1.29 Демонтаж, монтаж, транспортировка, наладка и ремонт.

4.7.1.29.1 Всю поверхность печатных плат как со стороны монтажа, так и со

стороны деталей покрыть изоляционным эпоксидным лаком ЭП-730.

4.7.1.29.2 Перед выпайкой детали печатной платы осторожно удалить лак с

места пайки. Деталь выпаивать без перегрева ее паяльником мощностью 50 Вт за

одно прикосновение в течение не более трех секунд. При пайке обязателен теплоот-

вод между местом пайки и деталью.

4.7.1.29.3 Новые детали, монтируемые вместо вышедших из строя, припаять

припоем ПОС-60, c применением канифольно-спиртовых флюсов или других со-

гласно требованиям ТУ. Расстояние от места пайки выводов до корпуса детали

должно быть не менее 10 мм. Применение кислоты при пайке не допускается.

4.7.1.29.4 Для выпайки модулей и микросхем применять паяльники со спе-

циальными насадками и отсосом припоя.

4.7.1.29.5 Пайку элементов на печатных платах произвести так, чтобы при-

пой выступал мениском с обеих сторон металлизированных отверстий. При отсутст-

вии с любой стороны мениска произвести перепайку.

4.7.1.29.6 Место новой пайки и зачищенный от лака печатный проводник

или другие припаиваемые детали покрыть двойным слоем лака.

4.7.1.29.7 При лакировке не допускается попадания лака на подвижные кон-

такты регулируемых резисторов (ставить защитные колпачки). Сами резисторы раз-

решается крепить лаком только по концам. Рабочую область резисторов оставлять

оголенной для улучшения теплообмена.

4.7.1.30 Значения проверяемых сопротивлений резисторов и емкостей кон-

денсаторов должны быть в пределах, установленных чертежом.

123

4.7.1.31 Стабилитроны аппаратуры управления проверить на стенде по двум

точкам стабилизации. Негодные стабилитроны заменить.

4.7.1.32 После монтажа или замены элементов и узлов проверить правиль-

ность выполнения внешних, внутренних и контрольных присоединений, а также

убедиться в отсутствии коротких замыканий, замыканий на землю и обрывов элек-

трических цепей.

4.7.1.33 Проверить качество изоляции.

4.7.1.34 Восстановить лакокрасочные покрытия панелей и места паек, мар-

кировка проводов и элементов электронного узла.

4.7.1.35 После окончания проверки аппаратуру закрыть крышками и оплом-

бировать.

4.7.1.36 Во избежание повреждений микросхем и других электронных эле-

ментов в процессе ремонта, запрещается прикасаться к ним руками или инструмен-

тами без предварительного снятия электростатических зарядов.

4.7.1.37 Выводы всех электронных элементов, резисторов, конденсаторов и

проводов непосредственно перед монтажом облудить в емкости с расплавленным

припоем марок ПОС-60, ПОС-61, ПОС-61М или других согласно требованиям ТУ.

4.7.1.38 Подготовка к монтажу микросхем.

4.7.1.38.1 Проверить работоспособность микросхемы и соответствие элек-

трических параметров справочным и паспортным данным.

4.7.1.38.2 При испытаниях использовать специальные испытательные платы

для временной установки в них микросхем и удобного подсоединения к выводам

через штепсельные разъемы обычных размеров. Выводы микросхем при контроле

крепить с помощью изоляционных планок. Для контроля микросхемы без извлече-

ния из схемы применять специальные кассеты.

4.7.1.38.3 Проверить чистоту выводов. При потемнении (окислении) выво-

дов или обнаружении на них лака, краски очистить механическим способом.

Расстояние от корпуса микросхемы до места зачистки должно составлять не

менее 1 мм.

124

4.7.1.38.4 Радиусы изгиба выводов при их формовке и минимальные рас-

стояния от места изгиба до корпуса должны соответствовать техническим условиям

на данный тип микросхемы.

4.7.1.38.5 Для формовки и подрезки выводов применять шаблоны.

4.7.1.39 Работа электронного оборудования после ремонта проверить со-

вместно с цепями датчиков угла коммутации, датчиков тока и синхронизации.

4.7.2 Микропроцессорная система управления движением (МСУД)

4.7.2.1 Произвести проверку и ремонт системы МСУД в соответствии с тре-

бованиями АРКИ.421455.001 РЭ (п.96 приложения Д).

4.7.3 Шкаф питания ШП-232

4.7.3.1 Снять все аппараты и приборы с лицевой панели и провести ревизию

всех элементов и узлов шкафа питания в соответствии с 3ТС.000.003 РЭ7 (п.97 при-

ложения Д).

4.7.3.2 Трансформатор снять и очистить. Катушки трансформатора с пробоем

изоляции или межвитковым замыканием заменить. Места повреждения изоляции

катушек, пропитанных в эпоксидном компаунде, залить эпоксидной смолой холод-

ного отвердения. Трансформаторы с отклонением технических характеристик от

нормы заменить.

4.7.3.3 Протереть изоляционные панели и рубильники салфеткой, смоченной

в спирто-бензиновой смеси и осмотреть. Панели с дефектами зачистить и окрасить

электроизоляционным лаком.

Печатные платы со стороны пайки и стороны установки элементов протереть

кисточкой; удалить пыль из мест ее скопления. Проверить состояние элементов и

монтажа проводов, а также наличие электрических связей с помощью тестера или

омметра, восстановить нарушенные места пайки.

4.7.3.4 Дефектные детали и узлы заменить. Аппараты установить на место.

Произвести настройку и регулировку шкафа питания и регулятора напряжения в со-

ответствии с 3ТС.000.003 РЭ8.

125

4.7.4 Панели диодов ПД-499, ПД-295, ПД-615 блоки диодов БД-007, БД-

212, БД-376, БД-206, блок тиристора БТ-256, панель фильтра ПФ-585, панель рези-

сторов ПР-159, шунтирующие устройства ШУ-131, ШУ-143, ШУ-144, ШУ-255

4.7.4.1 Произвести разборку панелей. Очистить их от пыли и грязи все эле-

менты и узлы кистью, смоченной в спирто-бензиновой смеси. Особое внимание об-

ратить на разборные соединения и разъѐмы. При необходимости заменить дефект-

ные элементы на заведомо исправные. Нарушенные маркировки восстановить. Про-

извести сборку панелей. В обесточенном состоянии произвести осмотр каждого

блока диодов, панелей и шунтирующих устройств. Проверить целостность монтажа,

затяжку крепѐжных соединений. При наличии скопившейся пыли удалить еѐ кистью

или продуть сухим сжатым воздухом давлением не более 0,2 МПа (2 кгс/см²).

4.7.4.2 Проверка характеристик аппаратуры производится в соответствии с

программами и методиками и инструкциями по наладке на аппарат.

4.7.5 Блок питания БП-192

4.7.5.1 Аппарат снять с электровоза, продуть сжатым воздухом. Изоляцион-

ную панель протереть салфеткой, смоченной в спирто-бензиновой смеси и осмот-

реть. Произвести ревизию элементов. Дефектные детали и узлы заменить.

4.7.5.2 Трансформатор снять и очистить. Катушки трансформатора с пробоем

изоляции или межвитковым замыканием заменить. Трансформаторы с отклонением

технических характеристик от нормы заменить.

4.7.6 Блок питания подсветки БПП-254

4.7.6.1 Аппарат снять с электровоза, продуть сжатым воздухом. Изоляцион-

ную панель протереть салфеткой, смоченной в спирто-бензиновой смеси и осмот-

реть. Произвести ревизию элементов. Дефектные детали и узлы заменить.

4.7.6.2 Проверить характеристики и отрегулировать, при необходимости, мо-

дуль питания МDМ 120-1В согласно БКЯЮ.436630.001 Д2 (п. 98 приложения Д) .

Неисправный модуль питания заменить.

126

4.7.7 Регулятор тока возбуждения РТВ-252

4.7.7.1 Регулятор продуть сжатым воздухом и демонтировать с электровоза.

Очистить от пыли и грязи. Тиристорные блоки разобрать. Дефекты монтажа устра-

нить.

4.7.7.2 У тиристоров в сборе с охладителями проверить на стенде класс, ток в

закрытом состоянии (ток утечки), обратный ток, прямое падение напряжения, отпи-

рающие минимальные ток и напряжение управления.

4.7.7.3 Тиристоры, не соответствующие требованиям чертежей, заменить на

новые, прошедшие проверку.

4.7.7.4 Затяжку тиристоров производить специальным ключом нормирован-

ным усилием в соответствии с техническими требованиями.

4.7.7.5 Охладители очистить от пыли и грязи. Контактные поверхности про-

тереть спиртом или спирто-бензиновой смесью (1:1).

4.7.7.6 Электронные компоненты проверить и отремонтировать согласно п.

4.7.1 настоящего Руководства.

4.7.7.7 Печатные платы со стороны пайки и стороны установки элементов

протереть кисточкой; удалить пыль из мест ее скопления. Проверить состояние эле-

ментов и монтажа проводов, а также наличие электрических связей с помощью тес-

тера или омметра, восстановить нарушенные места пайки.

4.7.7.8 Протереть изоляционные панели салфеткой, смоченной в спирто-

бензиновой смеси и осмотреть. Панели с дефектами зачистить и окрасить электро-

изоляционным лаком.

4.7.7.9 Восстановить надписи на табличках и панелях.

4.7.7.10 Трансформатор снять и очистить. Катушки трансформатора с про-

боем изоляции или межвитковым замыканием заменить. Трансформаторы с откло-

нением технических характеристик от нормы заменить.

4.7.7.11 Испытать электрическую прочность изоляции и сопротивление изо-

ляции согласно требованиям чертежа 6ТС.360.252.

4.7.7.12 Испытание регулятора тока, производить согласно ГОСТ 9219 (п.75

приложения Д).

127

4.7.8 Преобразователь питания стеклоочистителя ППС-253

4.7.8.1 Произвести проверку и ремонт преобразователя в соответствии с тре-

бованиями 01Б.09.00.00 РЭ (п.9986 приложения Д) .

4.8 Установка пожарной сигнализации и системы пожаротушения

4.8.1 Комплекс технических средств унифицированной автоматической

системы пожаротушения для тягового подвижного состава (КТС-УАСП) проверить

и ремонтировать в соответствии с требованиями пункта 8 3ТС.001.012РЭ1 (п.86

приложения Д) и ТУ 4371-001-14938847-2006 (п.48 приложения Д).

4.8.2 Генераторы огнетушащего аэрозоля типа МАГ очистить от грязи и

пыли, при необходимости восстановить лакокрасочное покрытие, проверить цело-

стность проводов узла запуска, плавких предохранителей, зачистить клеммы. При

проведении работ не допускается попадание влаги в генераторы. Генераторы заме-

нить на новые однотипные, при сроке эксплуатации генераторов 5 лет и больше.

4.8.3 Извещатели пожарные типа ИПК-ТУ ремонту не подлежат. В случае

обнаружения неисправности извещатели подлежат замене. Проверку и обслужива-

ние извещателей производить согласно МЕКЮ.425213.002ПС (п. 103 приложения

Д).

4.8.4 Прибор приѐмно-контрольный пожарный проверить согласно

МЕКЮ. 425629. 005 РЭ (п. 104 приложения Д). В случае обнаружения неисправно-

сти произвести замену вышедших из строя элементов.

4.8.5 Оповещатели пожарные звуковые ТОН-1С-12 очистить от грязи и пы-

ли, проверить целостность проводов, зачистить клеммы. В случае обнаружения не-

исправности оповещатели подлежат замене согласно ЦФСК.425542.002ПС (п.105

приложения Д).

4.8.6 Оповещатели пожарные световые Блик-С-12 очистить от грязи и пы-

ли, проверить целостность проводов, зачистить клеммы. В случае обнаружения не-

исправности подлежат замене согласно ЦФСК.425548.006ПС (п.106 приложения Д).

4.8.7

Проверить наличие огнетушителей типа ОУ-4. На электровозе долж-

но быть установлено 6 огнетушителей (по 3 штуки в каждой секции).

128

4.8.8

Огнетушители типа ОУ-4 проверить в соответствии с требованиями

НПБ 166-97 (п.28 приложения Д).

129

5

Сборка, проверка и регулирование

5.1 Общие требования по сборке:

детали и узлы электровоза, поступающие на сборку должны удовлетво-

рять требованиям чертежей и настоящего Руководства;

пружины, рессорного подвешивания, противоотносных устройств, пру-

жины опоры кузова «Флексикойл», томозно—рычажной передачи и другие ответст-

венные пружины, устанавливаемые на электровоз должны удовлетворять требова-

ниям чертежей, настоящего Руководства и быть тарированными соответствующими

тарировочными нагрузками, согласно конструкторской документации;

все детали и узлы, ранее работавшие на электровозе установить по

прежним местам;

особое внимание следует обратить на тщательное выполнение требова-

ний по затяжке крепежа;

все гайки застопорить согласно конструкторской документации. На уз-

лах и деталях, которые при неисправности могут упасть на путь, установить предо-

хранительные устройства;

опломбировать аппараты и оборудование, согласно перечня пломбируе-

мых аппаратов и оборудования электровозов приведенного в приложении Л;

сборку электровоза производить в соответствии с техническими требо-

ваниями чертежей, технологическим процессом на сборку электровоза и настоящим

Руководством

5.2 Правила сборки электровоза и его сборочных единиц.

5.2.1 Тяговые двигатели, устанавливаемые на электровоз, должны удовле-

творять требованиям, изложенным в РД 103.11.320—2004 (п.6 приложения Д), и

иметь различия скоростных характеристик не более 3 %. Перед сборкой колесно—

моторных блоков подбираются колесные пары к тяговым двигателям таким обра-

зом, чтобы разность характеристик колѐсно-моторных блоков одного электровоза не

превышала 3 % при вращении как в одну, так и в другую сторону (характеристика

130

колесно—моторного блока представляет собой произведение диаметров бандажей

колесной пары на частоту вращения тягового двигателя при часовом режиме).

5.2.2 Вкладыши моторно-осевых подшипников установить новые, с при-

точкой и пригонкой их по диаметру расточки горловины остова и букс с допуском

не более 0,1 мм. Местный зазор на 1/3 длины окружности допускается до 0,2 мм.

5.2.3 Набивку букс моторно-осевых подшипников заменить новой. Набивку

осуществлять косами, плетенными из шерстяной пряжи.

5.2.4 Вкладыши моторно-осевых подшипников, установленные в горлови-

ны тягового двигателя, растачивать с одной установки в соответствии с обеспечени-

ем зазора, соблюдая соосность и с учетом натяга с моторно-осевыми шейками ко-

лесных пар в соответствии с требованиями 5ТН.263.022 СБ.

5.2.5 Разность централей по обоим концам вала якоря тягового двигателя,

собранного с моторно-осевыми подшипниками, должна быть не более 0,25 мм.

5.2.6 Допускается сборка ранее работавших передач при сохранении спа-

ренности колеса и шестерни. Допускается сборка колесно-моторных блоков с но-

выми или бывшими в эксплуатации зубчатыми колесами, новыми или бывшими в

эксплуатации шестернями, если износ зубьев не превышает установленных норм.

При КР шестерни заменить новыми.

5.2.7 На притирочной поверхности конусного отверстия шестерни не

должно быть трещин, а также не зачищенных задиров и вмятин.

5.2.8 Проверить калибрами до посадки шестерен на вал якоря конические

поверхности отверстий, шестерен и концов вала на соответствие конусности и пря-

молинейности конусов по образующей.

5.2.9 Притереть шестерни к конусам вала. Площадь прилегания конуса

шестерни к конусу вала должна быть не менее 85 % общей площади. Пятна краски

при проверке прилегания должны распределяться равномерно. Нагрев шестерни вы-

полнять индукционным способом до температуры в пределах от 150 до 180 ºС. На-

грев в масле не допускается. Поверхности сопряжения должны быть обезжирены.

Расстояние от торца шестерни до торца вала при плотной посадке остывшей шес-

терни должно соответствовать требованиям чертежей.

131

5.2.10 Собранная зубчатая передача должна удовлетворять следующим тре-

бованиям:

боковой зазор зубчатой передачи должен соответствовать п. 5 прило-

жения А, а разность боковых зазоров шестерен одной колесной пары не более 0,4

мм;

радиальные зазоры между вершинами и впадинами зубьев должны со-

ответствовать п. 5.2 приложения А;

свисание шестерен относительно колес зубчатой передачи должно со-

ответствовать п.5.3 приложения А.

5.2.11 Разбег тягового двигателя на оси колесной пары должен соответство-

вать чертежному размеру.

5.2.12 Проверить соосность заправочной горловины и отверстия в перего-

родке между рабочей и запасной камерами буксы моторно-осевого подшипника.

Уплотнения крышек буксы моторно-осевого подшипника заменить новыми.

5.2.13 Проверить качество сборки тяговой зубчатой передачи колесно-

моторного блока измерением боковых и радиальных зазоров не менее чем в четырех

диаметрально противоположных точках зацепления. Проверить работу зубчатой пе-

редачи и моторно-осевых подшипников при закрепленных буксах вращением ко-

лесной пары в обоих направлениях не менее чем по 20 мин в каждую сторону с час-

тотой вращения 150—200 об/мин. При этом работа зубчатой передачи должна быть

плавной, без толчков, стуков и металлического скрежета. Нагрев моторно-осевого

подшипника допускается не более 70 ºC.

5.2.14 Для колесно-моторного блока тягового электродвигателя посадочные

поверхности остова, оси колесной пары, крышки восстановить до чертежных разме-

ров, подшипник заменить новым или отремонтированными на специализированном

предприятии.

5.2.15 Измерение зазоров зацепления, проверку работы зубчатых передач и

подшипников производить на специальном стенде при нормальном рабочем поло-

жении колесно-моторного блока.

132

5.2.16 После сборки проверяют установку кожухов путем вращения зубча-

тых передач в обоих направлениях на стенде.

5.2.17 Зазор между закрепленным кожухом и торцовой поверхностью зубча-

того колеса и шестерни при крайнем их положении должен быть не менее 7 мм. Ре-

гулировку положения кожуха разрешается производить постановкой шайб на кре-

пящие болты между остовом двигателя и кожухом.

5.3 Сборка тележек

5.3.1 Установить новые тормозные колодки и регулировать положение

башмаков так, чтобы при отпущенном тормозе был обеспечен относительно равно-

мерный зазор между колодкой и бандажом, который измерить в средней части ко-

лодки; поверхность трения колодки должна располагаться параллельно поверхности

катания бандажа с разницей в зазорах в верхней и нижней части не более 5 мм; тор-

мозные колодки не должны сползать с наружной грани бандажа. Установочный вы-

ход штока тормозных цилиндров должен быть в пределах от 70 до 85 мм.

5.3.2 Предохранительные устройства закрепить и регулировать так, чтобы

они не касались тормозных тяг, деталей экипажной части тележки.

5.3.3 Затяжку болтов крышки буксы и тяг резинометаллических валиков

производить моментом от 171,7 до 196,2 Н·м (от 17,5 до 20кг·м).

5.3.4 Прилегание клина валика в пазу кронштейна проверить щупом. Мест-

ные неприлегания не должны превышать более 0,1 мм.

5.3.5 Натяг торцовых шайб резинометаллических блоков поводковых тяг в

проемах буксы и кронштейна рамы должен быть в пределах 3 мм на обе шайбы.

5.3.6 Зазор между узкой клиновой частью валика поводка и дном паза в

щеке кронштейна буксы и в кронштейне на раме должен быть в пределах значения

параметров п.6 приложения А.

5.3.7 Установка кузова на тележки

5.3.8 Перед подкаткой тележек убедиться в отсутствии посторонних пред-

метов в вентиляционных каналах кузова.

5.3.9 Отремонтированный кузов опустить на тележки.

133

5.3.10 На электровоз устанавливать гасители колебаний согласно требовани-

ям чертежа 6ТС.031.516.

5.3.11 Сборку горизонтальных и вертикальных упоров выполнить в соответ-

ствии с чертежом 6ТС.031.516.

5.3.12 На электровозах установку противоотносного устройства производить

в соответствии с чертежом 6ТС.031.516.

5.3.13 Горизонтальный зазор между корпусом бокового ограничителя и бо-

ковой поверхностью рамы тележки должен быть (40-2 )мм. Зазор выдержать путем

набора прокладок изготовленных по чертежам 8ТС.155.122 и 8ТС.155.123. Верти-

кальный зазор между упором ограничителя и верхней плоскостью рамы должен

быть (25+5 ) мм. Зазор регулировать планкой изготовленной по чертежу 8ТС.152.653

и прокладками 8ТС.155.124 и 8ТС.155.125.

5.3.14 Регулировку рессорного подвешивания выполнить на выверенном го-

ризонтальном и прямом участке пути. При сборке и регулировке рессорного подве-

шивания должны выполняться следующие условия:

вертикальный зазор между верхней частью буксы и рамой тележки

должен соответствовать требованиям конструкторской документации;

в комплект одной тележки устанавливать пружины с разницей проги-

бов не более 2 мм.

5.3.15 Высота нижней кромки путеочистителя от головок рельсов на прямом

участке пути быть в пределах от 135 до 150 мм. Приемные катушки АЛСН устано-

вить выше нижней кромки путеочистителя не менее чем на 5 мм.

5.3.16 Высота оси автосцепки от головки рельса должна соответствовать

Инструкции по ремонту и обслуживания автосцепного устройства подвижного со-

става железных дорог (п.10 приложения Д).

5.3.17 Головка автосцепки должна иметь свободное поперечное перемеще-

ние от руки.

5.3.18 Длина цепочек расцепных механизмов регулируется при проверке ра-

боты автосцепки от привода.

134

5.3.19 Не допускать перекос кузова более 20 мм. Перекос измерять по верти-

кали на уровне нижней кромки по концам рамы кузова после регулировки нагрузки

боковых опор и рессорного подвешивания.

Запретить выпуск электровозов из ремонта с установкой предохранительных

скоб и тросиков не соответствующих требованиям нормативно—технической доку-

ментации.

5.3.20 После сборки выполнить смазку узлов согласно приложению А Руко-

водства по эксплуатации 3ТС.001.012 РЭ8 (п.26 приложения Д).

5.3.21 Проверку качества сборки электровоза выполнять в соответствии с

требованиями конструкторской и технологической документацией, настоящего Ру-

ководства.

5.3.22 После окончания сборки электровоза проверить:

габариты электровоза. Габариты должны соответствовать требованиям

габарита 1—Т ГОСТ 9238 (п.57 приложения Д);

работу автосцепки. Убедиться, что при присоединении к автосцепкам

другой секции, вспомогательного локомотива или вагона сигнальный отросток зам-

ка, расположенный на нижней части головы автосцепки, если смотреть со стороны

центрирующей балочки, полностью утоплен;

плотность прилегания съѐмных крыш кузова к крышевым проѐмам на

свет. Просвечивание по сопрягаемым поверхностям недопустимо;

электровоз на течь при помощи установки (камеры) дождевального ти-

па. Перед проверкой на течь необходимо закрыть жалюзи кондиционера от попада-

ния в воздуховоды воды;

работу рычажной передачи тормозной системы, для чего произвести пя-

ти -шести кратное затормаживание и отпуск, обратив внимание на отход колодок от

бандажей и на отсутствие заеданий в шарнирных узлах;

работу ручного тормоза. Для проверки произвести торможение враще-

нием штурвала колонки ручного тормоза по часовой стрелке до упора. Тормозные

колодки первой от кабины тележки должны быть прижаты к бандажам колесных

пар;

135

электровоз на соответствие требованиям безопасности (надежность ра-

боты механических, пневматических блокировок);

наличие знаков безопасности.

5.3.23 Величины зазоров и размеры механической части должны быть в пре-

делах:

зазор между буксой и рамой тележки не менее 30 мм;

выход штока тормозных цилиндров от 70 до 150 мм;

высота от уровня верха головок рельсов до оси автосцепки от 1040 до

1080 мм;

5.4 Порядок и методы регулирования электровоза

5.4.1 Для обеспечения равенства давления на рельс производить развеску

электровоза, как по сторонам, так и по осям.

Определение нагрузки от колесных пар электровоза на рельсы производить

при помощи системы по определению нагрузки на рельсы или устройства определе-

ния нагрузки от колес колесных пар локомотивов.

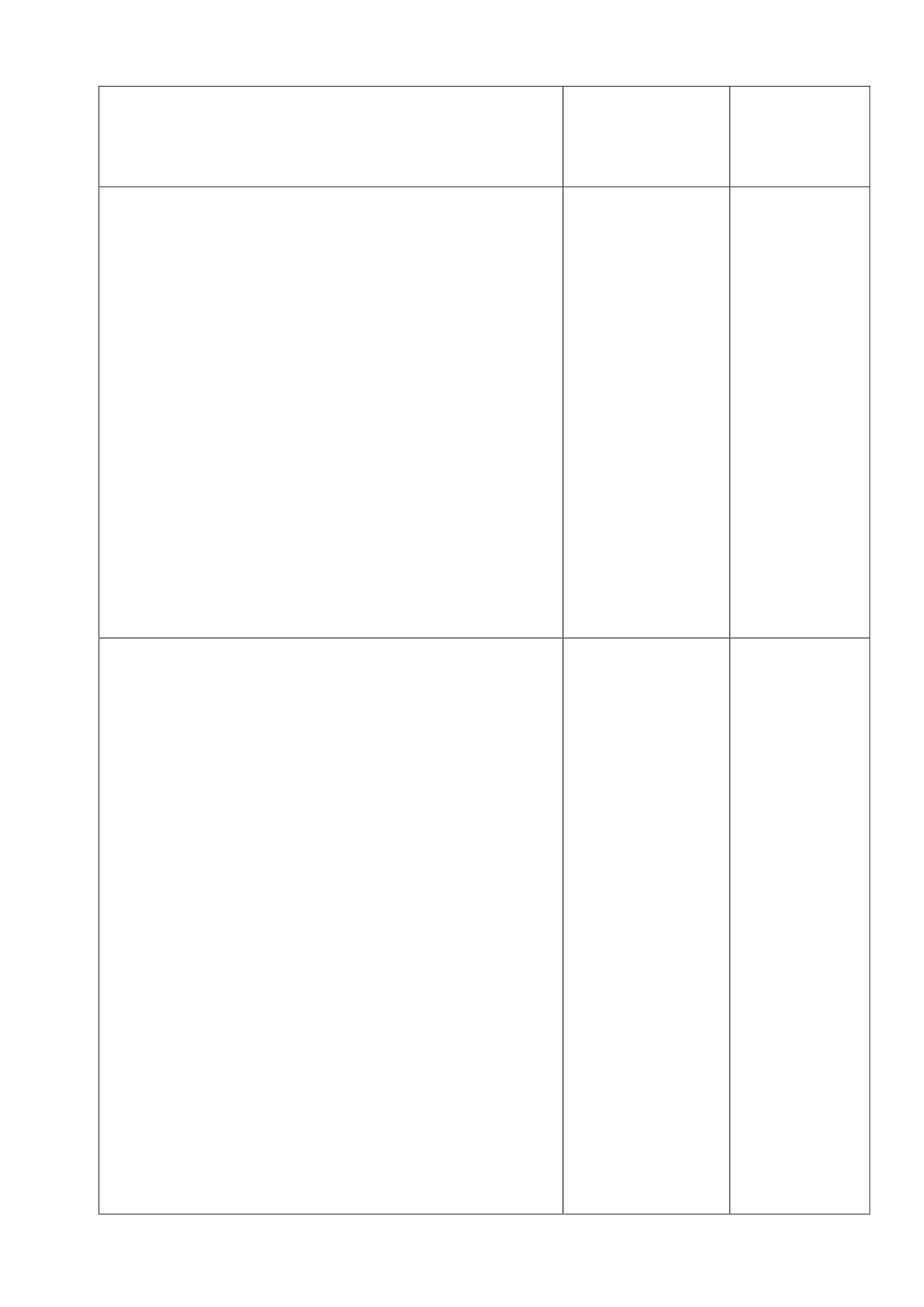

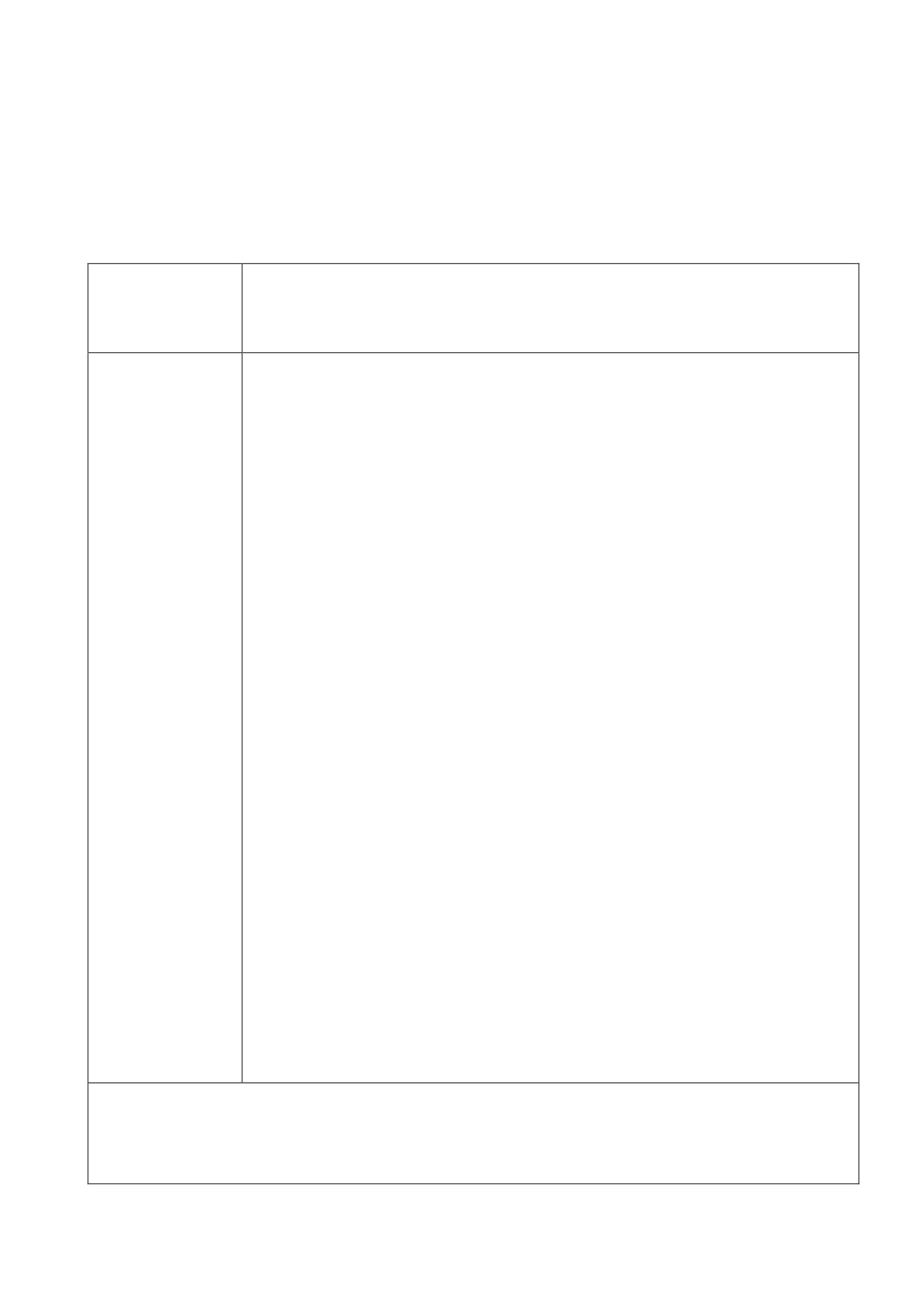

5.4.2 Характеристики нагрузки от колесной пары на рельсы приведены в

таблице 6.

Таблица 6

Характеристика нагрузки

Значение, кН (тс)

Нагрузка от колесной пары на рельсы,

235±5

(24,0±0,5)

Разность нагрузок по колесам колесной пары, не более

4,9 (0,5)

Разность нагрузок от колесной пары на рельсы в пределах од-

ного электровоза, не более

9,8 (1,0)

5.4.3 Регулировку развески электровоза производить:

по рессорному подвешиванию - согласно чертежа 5ТС.285.005 СБ, про-

кладками 8ТС.950.181. Количество добавленных прокладок под пружины на одной

буксе должно быть равным, высота пакета не более 20 мм;

в подвешивании «Флексикойл» согласно п.5.3.13.

136

5.4.4 Регулировку зазоров по упорам производить прокладками на горизон-

тальном нивелированном участке пути.

5.4.5 Развеску локомотива производить до и после его обкатки. В случае от-

клонения показаний нагрузок «до обкаткиª и «после обкаткиª за пределы допусти-

мых, разрешается за окончательный результат развески принимать среднее арифме-

тическое значение нескольких развесок (две—три) после обкаток.

5.4.6 После регулирования развески должны быть выполнены нижеследую-

щие требования:

разность нагрузок по колесам колесной пары должна быть не более 4 %;

разность нагрузок по осям в одной тележке должна быть не более 3 %;

разность нагрузок по сторонам локомотива должна быть не более 3 %;

отклонение действительного значения массы электровоза от проектного

значения не должно быть более 3 %.

5.4.7 Регулировку выхода штоков тормозных цилиндров производить по

ТИ103.25200.60018 (п.61 приложения Д) согласно пунктам 6.6 - 6.12.

5.4.8 Подрессоренные части тележки должны вписываться в габариты со-

гласно чертежа 3ТС.000.003ТЧ.

5.4.9 Проверить положение форсунок АГС относительно гребней бандажей

колесных пар.

5.4.10 Отрегулировать длину предохранительных тросиков наклонной тяги,

которые должны быть в пределах от 15 до 20 мм больше расстояния между точками

их крепления.

5.4.11 Используемые методы и средства контроля сборки и технического со-

стояния электровоза в целом и его узлов должны обеспечить объективную оценку

качества работ по среднему и капитальному ремонту и исключить возможность вы-

дачи в эксплуатацию неисправных электровозов.

5.4.12 После проверки, регулировки, испытания и приемки электровоза его

характеристики должны соответствовать требованиям конструкторской и техноло-

гической документации, настоящему Руководству. Электровоз должен быть готов к

транспортированию и соответствовать требованиям ввода в эксплуатацию.

137

5.4.13 При выполнении среднего и капитального ремонта электровозов ре-

комендуется применять средства оснащения сборки и регулировки согласно прило-

жения Н.

5.4.14 Перед сборкой локомотива все внутренние полости очистить от по-

сторонних предметов, грязи, коррозийного налета, обдуть воздухом и нанести анти-

коррозионное покрытие согласно технологическому процессу на сборку локомоти-

ва. Перед постановкой локомотива под контактный провод визуально осмотреть ку-

зов и особенно высоковольтные камеры на наличие в них посторонних предметов и

инструмента.

5.4.15 Порядок комплексного осмотра собранного локомотива включает:

осмотр секций электровоза на наличие посторонних предметов, мон-

тажных и технологических материалов;

осмотр через коллекторные люки щеточного аппарата, убедиться в от-

сутствии в двигателях посторонних предметов, проверить крепление кронштейнов, а

так же состояние рабочей поверхности коллектора. Чистота обработки поверхности

коллектора должна соответствовать чертежу;

проверку заправки моторно—осевых подшипников смазкой, контроли-

руемой по указателю;

проверку заправки компрессоров смазкой;

осмотр рычажной и тормозной системы;

проверку заправки кожухов зубчатых передач маслом.

заправку кожухов зубчатой передачи проверить щупом перед опуском,

уровень масла должен быть между наибольшим и наименьшим уровнем масломер-

ной трубки;

проверку внешним осмотром установки и крепления труб, соединений

пневматической системы;

проверку отсутствия повреждений на всех фарфоровых изоляторах. Не

допускаются трещины, сколы, следы перебросов дуги и другие повреждения.

138

проверку внешним осмотром укладки пучков проводов. Провода долж-

ны быть надежно закреплены, изоляция проводов нигде не должна касаться острых

углов, кромок и других деталей;

проверку наличия пломб на защитной аппаратуре электровоза;

проверку внешним осмотром блоков автоматики и блоков измерений на

наличие видимых повреждений.

139

6

Испытания, проверка и приемка после ремонта

6.1 Все отремонтированные или вновь изготовленные детали, аппараты,

машины, агрегаты перед постановкой на электровоз подвергаются диагностической

проверке или испытаниям и принимаются ОТК. Отдел технического контроля заво-

да обязан контролировать качество работ, соблюдение установленной технологии,

требования настоящего Руководства, действующих инструкций и принимать в про-

цессе ремонта, сборки и выпуска из ремонта в целом электровозы и следующие ос-

новные их узлы, аппараты, агрегаты и оборудование:

тяговые двигатели, вспомогательные машины, компрессоры, электрон-

ное оборудование (включая их испытания);

токоприемники, компрессоры для их подъема;

электрическую аппаратуру, зарядные устройства, устройства поездной

радиосвязи и систем безопасности;

колесные пары, тяговые зубчатые передачи, устройства привода и соб-

ранные колесно—моторные блоки;

тележки, их рамы, узел наклонной тяги, подвески тяговых двигателей,

рессоры и элементы рессорного подвешивания, гидравлические амортизаторы, тор-

мозная рычажная передача, ударно-сцепные устройства;

буксы и собранные буксовые узлы, резинометаллические блоки буксо-

вых поводков, роликовые подшипники, колесные пары (проверка расположения в

тележках);

опоры кузова, противоотносные устройства;

приборы автоматического тормоза, автостопа, воздушных резервуаров,

воздухопроводы и соединительные рукава (включая испытания тормозов);

песочницы, звуковые сигналы;

Покупное оборудование подвергать обязательному входному контролю на

заводе.

140

6.2 После произведенного ремонта и приемки отделом технического кон-

троля каждый электровоз подвергается приемосдаточным испытаниям по программе

и методике завода изготовителя электровоза.

6.2.1 После капитального ремонта провести измерения уровня звука и виб-

рации на рабочих местах локомотивных бригад в кабинах электровозов в соответст-

вии с требованиями СН 2.2.4/2.1.8.562-96 и СН 2.2.4/2.1.8.566-96.

6.2.1.1 В кабинах электровозов измерения уровней звука и вибрации при об-

каточных испытаниях следует проводить с максимально допустимой скоростью

движения на данном участке в зависимости от конструкции железнодорожного пути

и типа локомотива, но не более 2/3 конструкционной скорости.

6.2.1.2 Измерения уровней звука следует проводить при двух режимах экс-

плуатации: на стоянках и на обкаточных испытаниях.

6.2.1.3 Измерения производить шумомером, соответствующим 1-му классу

точности и удовлетворяющим требованиям российских и международных стандар-

тов: ГОСТ 17187-2010, ГОСТ Р 53188.1-2008 (МЭК 61672-1:2002) в кабине маши-

ниста при размещении микрофона в центре кабины по прямой, перпендикулярной к

полу, на высоте 1,6 м от уровня пола, мембрана и решетка микрофона должны быть

обращены вниз.

6.2.1.4 Измерения не следует проводить при разговорах, а также при подаче

различных звуковых сигналов (предупреждающих, информационных, телефонных

звонков и т.д.) и при работе громкоговорящей связи.

6.2.1.5 Предельно допустимое значение эквивалентного уровня звука должно

соответствовать требованиям СН 2.2.4/2.1.8.562-96.

6.2.1.6 Оценка непостоянной общей вибрации проводится методом инте-

гральной оценки по эквивалентному уровню нормируемого параметра. При этом

оценивают эквивалентный корректированный уровень виброскорости или виброу-

скорения.

6.2.1.7 Предельно-допустимые эквивалентные значения виброскорости и

виброускорения для горизонтального и вертикального направления должны соот-

ветствовать требованиям СН 2.2.4/2.1.8.566-96.

141

6.2.1.8 В локомотивах с двумя кабинами измерения шума и вибрации долж-

ны проводиться в обеих кабинах.

6.2.1.9 В случае отсутствия технической возможности проведения инстру-

ментальных измерений на локомотиве после заводского ремонта, допускается вы-

полнять замеры в депо приписки, с устранением замечаний представителями завода.

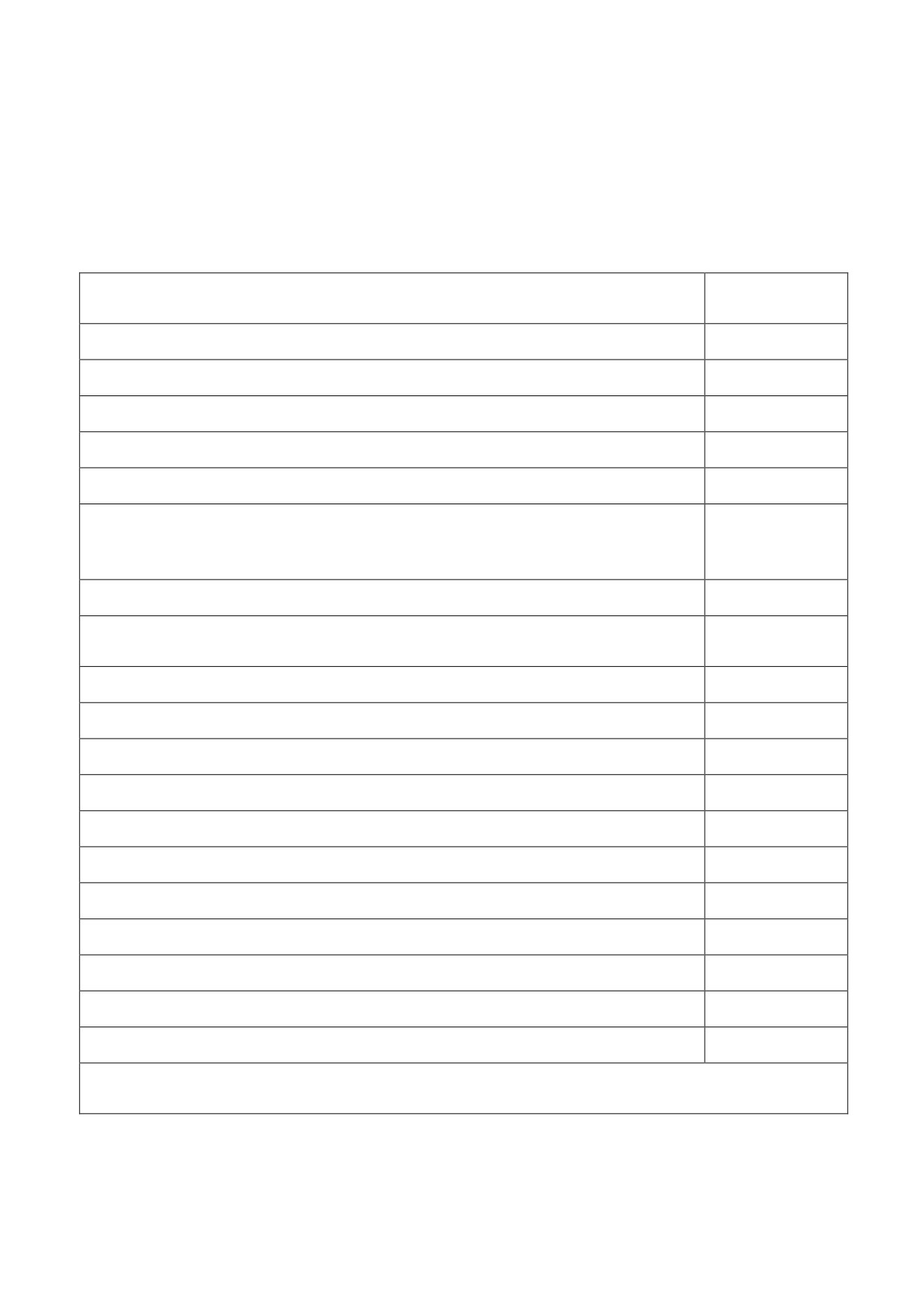

6.3 При стационарных (стендовых) испытаниях на испытательной станции

и диагностических проверках выполнить:

проверку монтажа силовых и вспомогательных цепей, цепей управления

электрических аппаратов и электронного оборудования;

проверку сопротивления изоляции и диэлектрической прочности изоля-

ции силовых и вспомогательных цепей, цепей управления;

проверку работы и последовательности включения электрических аппа-

ратов и электронного оборудования при номинальных значениях напряжения и дав-

ления воздуха в магистрали;

проверку соответствия направления вращения тяговых двигателей, ра-

боты вспомогательных машин, освещения и другого оборудования;

регулировку работы пневматической и тормозной систем с проверкой

производительности мотор - компрессоров и плотности воздушных магистралей;

проверку работы мотор - компрессоров для подъема токоприемников,

звуковых сигналов;

проверку распределения охлаждающего воздуха по тяговым двигателям

и другому оборудованию согласно требованиям чертежей;

проверку кузова на влагонепроницаемость согласно РД

32 ЦТВР

103.593.87 (п. 39 приложения Д);

проверку работы приборов безопасности, АЛСН, радиосвязи и дополни-

тельных устройств безопасности движения.

6.4 До проведения обкатки производить тщательный осмотр электровоза,

обратить особое внимание на подвеску и крепление аппаратов, узлов, блоков и кас-

сет электронного оборудования, электрических машин, состояние тормозной систе-

мы, автосцепного устройства, узлов заземления.

142

6.5 Контрольно—обкаточные испытания производить в соответствии с дей-

ствующей инструкцией по обкаточным испытаниям электровозов.

6.6 Во время обкатки проверить работу всего электрического, электронного,

механического, пневматического и тормозного оборудования электровозов из обеих

кабин управления на всех режимах работы.

6.7 После обкаточных испытаний электровоз осмотреть, все дефекты и не-

исправности, обнаруженные при обкатке и осмотре, устранить. При осмотре прове-

рить:

нагрев буксовых, моторно—осевых и якорных подшипников, состояние

аппаратов, электрических машин и токоведущих частей;

состояние крепления деталей ходовых частей, внутрикузовного обору-

дования;

плотность соединения кожухов зубчатой передачи, узла наклонной тя-

ги, боковых опор кузова и отсутствие течи смазки;

регулировку рессорного подвешивания, опор кузова;

перекос кузова, зазоры в рессорном подвешивании и ходовой части и

при необходимости отрегулировать.

Результаты испытаний занести во внутризаводской паспорт с указанием всех

величин, замеренных в процессе испытаний.

После устранения всех дефектов, электровоз в целом предъявить инспектору

Центра технического аудита (ЦТА) завода.

Для обеспечения диагностической проверки и испытаний указанных агрега-

тов и узлов ремонтные предприятия должны иметь соответствующие стенды, при-

боры и инструмент. Измерительные приборы, инструмент, устройства и шаблоны,

применяемые для проверки и испытания деталей, узлов и агрегатов, должны быть в

исправности и подвергаться периодической поверке (калибровке) в установленные

сроки, аккредитованными метрологическими службами. Используемые методы и

средства контроля технического состояния электровозов, их узлов и деталей долж-

ны обеспечивать объективную оценку качества работ по ремонту электровозов и ис-

ключить возможность выдачи в эксплуатацию неисправных электровозов.

143

Сдачу электровозов после ремонта и их отправку производить в соответствии

с ЦТ—ЦТВР—409 (п.3 приложения Д).

144

7

Защитные покрытия и смазка

7.1 Покрытия защитные и декоративные лакокрасочные на электровозе

применяют для защиты металлических деталей от коррозии.

7.1.1 Последовательность операций нанесения защитных и декоративных

лакокрасочных покрытий определять технической документацией и нормативными

документами на применяемые материалы.

7.1.2 Окраску электровоза производить в соответствии с требованиями

ОСТ 32.190—2002 «Покрытия защитные и декоративные лакокрасочные локомоти-

вов при капитальном ремонте» и проектам, утвержденным ОАО «РЖД», "Техниче-

скими требованиями на получение лакокрасочных покрытий на наружных поверх-

ностях кузовов локомотивов" (ВНИИЖТ 2010 г), "Перечнем лакокрасочных мате-

риалов для окрашивания и технических моющих средств для обмывки локомоти-

вов" (распоряжение №893р. от 12.04.2010 г), ГОСТ 31365-2008 (п.76 приложения

Д), конструкторской и технологической документацией.

7.1.3 При среднем ремонте расчистить поврежденные места окраски, ржав-

чину удалить. Поврежденные места загрунтовать, зашпаклевать, шлифовать и окра-

сить в соответствии с действующей технической документацией.

7.1.4 При капитальном ремонте производить полную наружную и внутрен-

нюю окраску с предварительным полным удалением старого покрытия.

7.1.5 Окраску колесной пары производить согласно ЦТ 329 (п.50 приложе-

ния Д).

7.1.6 Покрытие наружного механического, электрического, пневматическо-

го оборудования, знаки безопасности в соответствии с действующими требования-

ми, конструкторской документацией и ГОСТ Р 12.4.026 (п.87 приложения Д).

7.1.7 Систему автоматической идентификации ТПС перед покраской снять

и установить после покраски. Номер единой системы нумерации локомотивов нано-

сить на обе стороны локомотива согласно конструкторской документации.

145

7.1.8 При разработке технологических процессов окрашивания, а также в

процессе окрашивания соблюдать общие требования безопасности ПОТ—РМ—

017—2001 (п. 58 приложения Д), а также требования инструкции ЦТВР—4665 (п. 32

приложения Д).

7.1.9 При среднем и капитальном ремонте производить полную смену сма-

зочных материалов в соответствии с текущим сезоном.

7.1.10 Оборудование и приспособления для закладки (заправки) смазочных

материалов должны быть в исправном состоянии, исключать утечки смазки, загряз-

нения производственных помещений и окружающей среды, а также попадания грязи

в смазочные материалы. При заправке (закладке) смазки должны быть использова-

ны, где это целесообразно дозаторы смазки.

7.1.11 Контроль и расход смазочных материалов осуществлять согласно

01ДК.421457.001 И (п.11 приложения Д).

146

8

Маркировка и пломбирование

8.1 В соответствии с требованиями Правил технической эксплуатации же-

лезных дорог РФ, от 21 декабря 2010 г. № 286 электровоз должен иметь следующие

отличительные, четкие знаки и надписи:

технический знак принадлежности к железнодорожному транспорту

Российской Федерации;

наименование владельца железнодорожного подвижного состава;

номер, табличку завода-изготовителя с указанием даты и места по-

стройки;

идентификационные номера и приемочные клейма на составных частях

в местах, установленных нормами и правилами;

дату и место производства установленных видов ремонта.

Кроме того, должны быть нанесены следующие надписи:

конструкционная скорость;

серия и бортовой номер;

наименование места приписки;

таблички и надписи об освидетельствовании резервуаров.

Установку других знаков отличительных регламентировать причастной кон-

структорской документацией.

8.2 Комплектующее оборудование электровоза должно иметь таблички

предприятий-изготовителей.

8.3 Перечень пломбируемых аппаратов и оборудования электровоза приве-

дѐн в приложении Л настоящего Руководства.

147

9

Комплектация и транспортирование

9.1 Электровоз, выпускаемый из ремонта, должен быть укомплектован ин-

струментом и инвентарем для его следования в ремонт и из ремонта, комплектом

заряженных огнетушителей, сопроводительной и технической документацией.

Транспортировка из ремонта должна производиться в соответствии с Распо-

ряжением № 1873р от 26 августа 2011г (п. 14 приложения Д).

148

ПРИЛОЖЕНИЕ А

(обязательное)

Нормы допусков и износов деталей и узлов механического оборудования

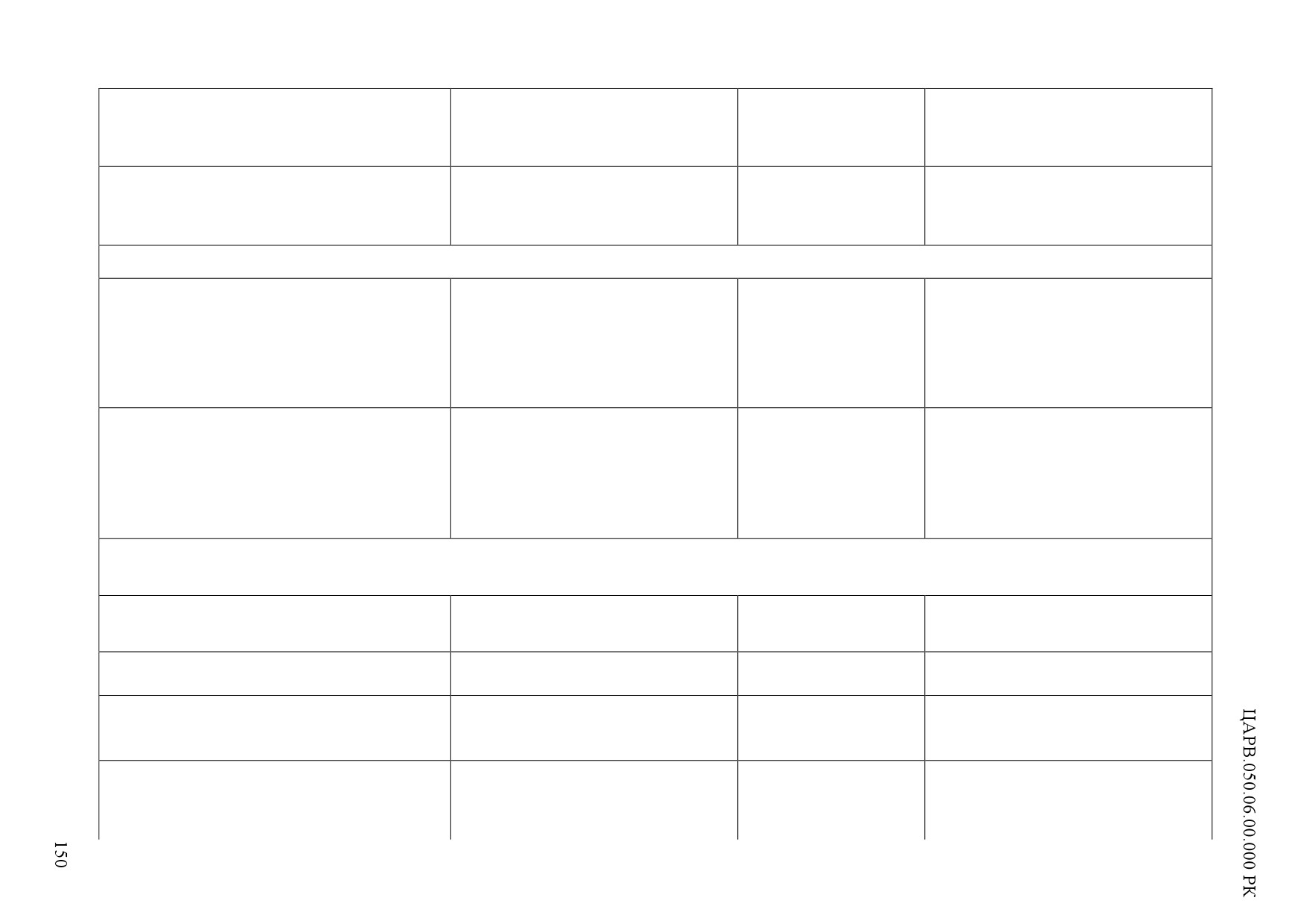

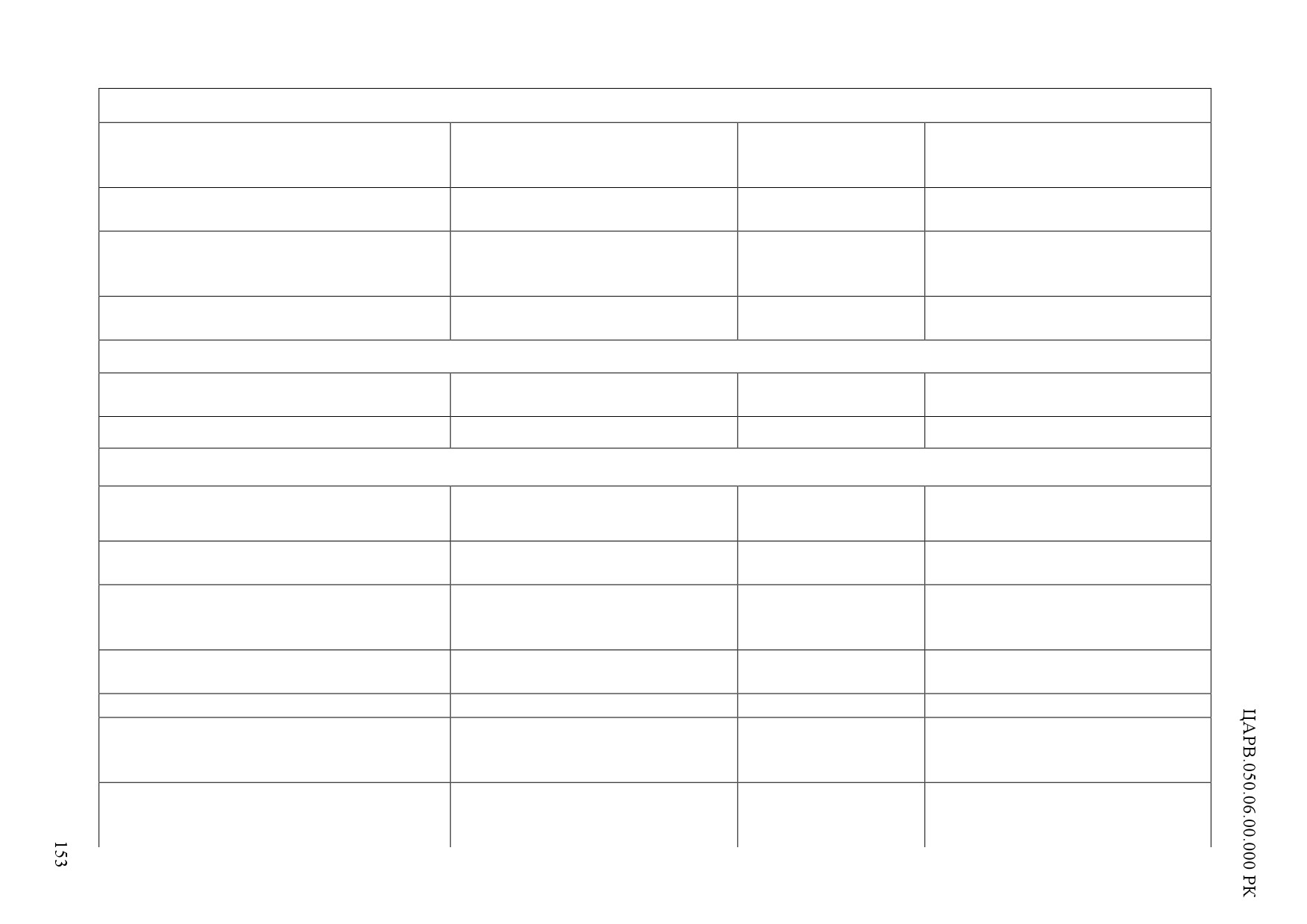

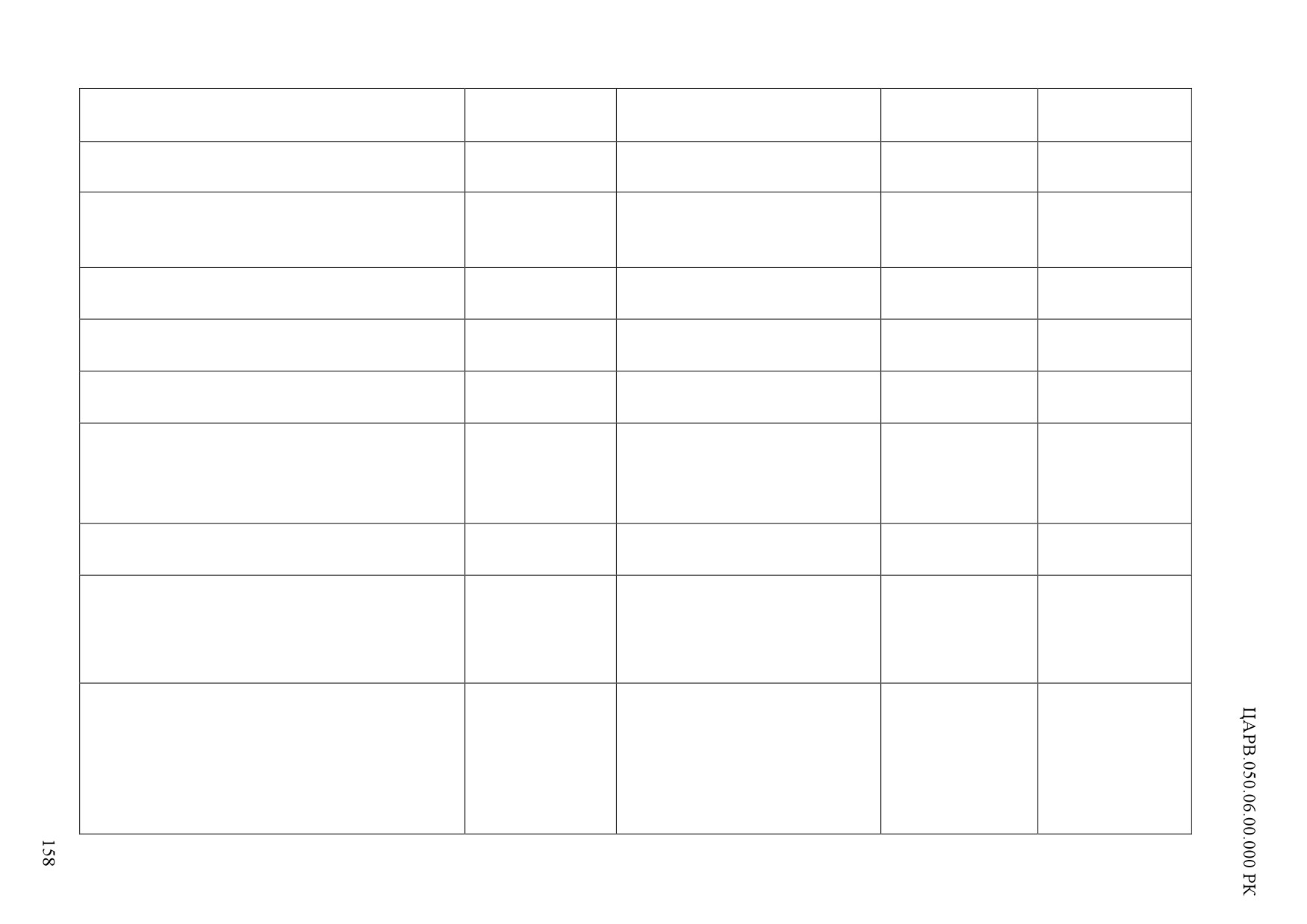

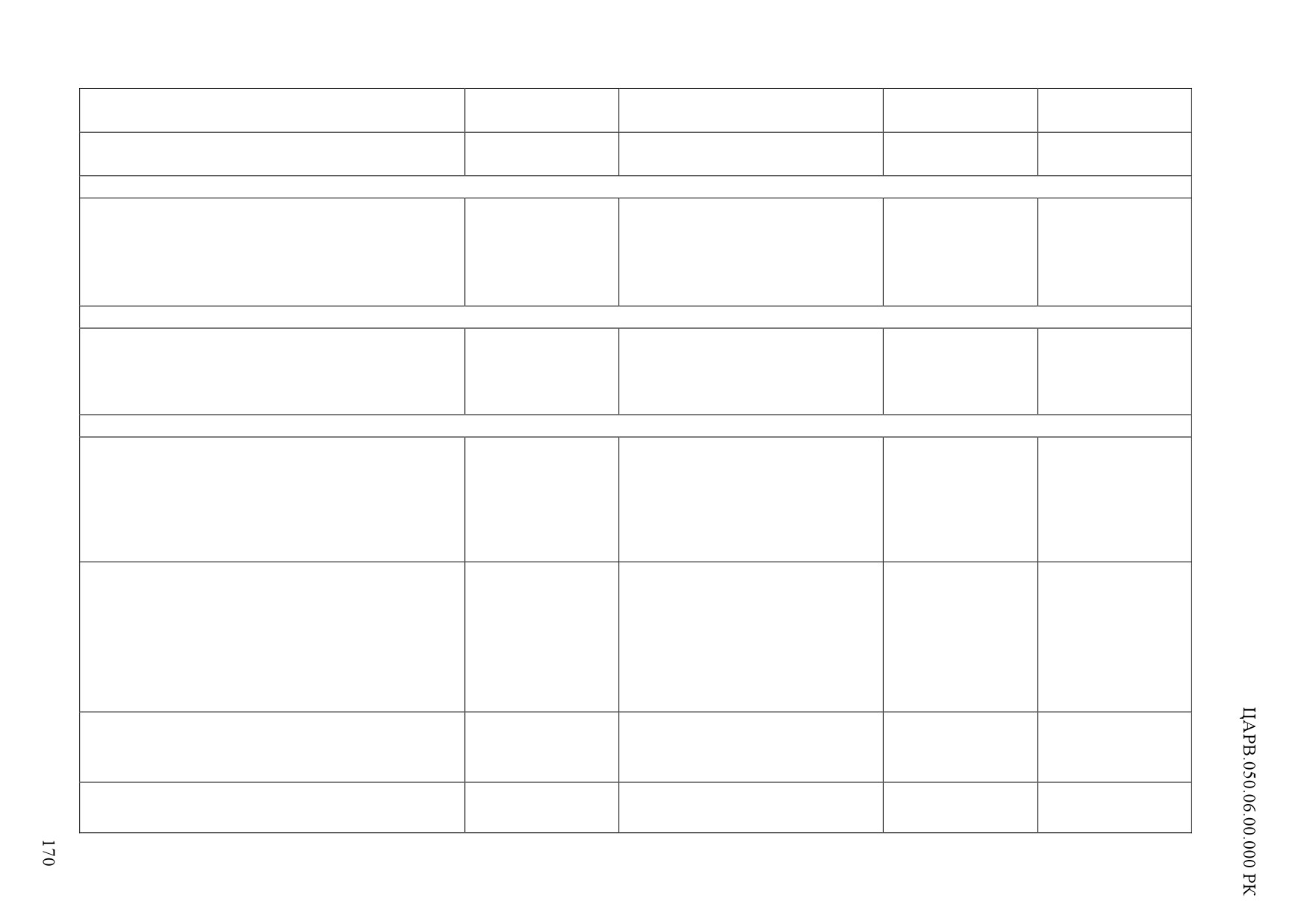

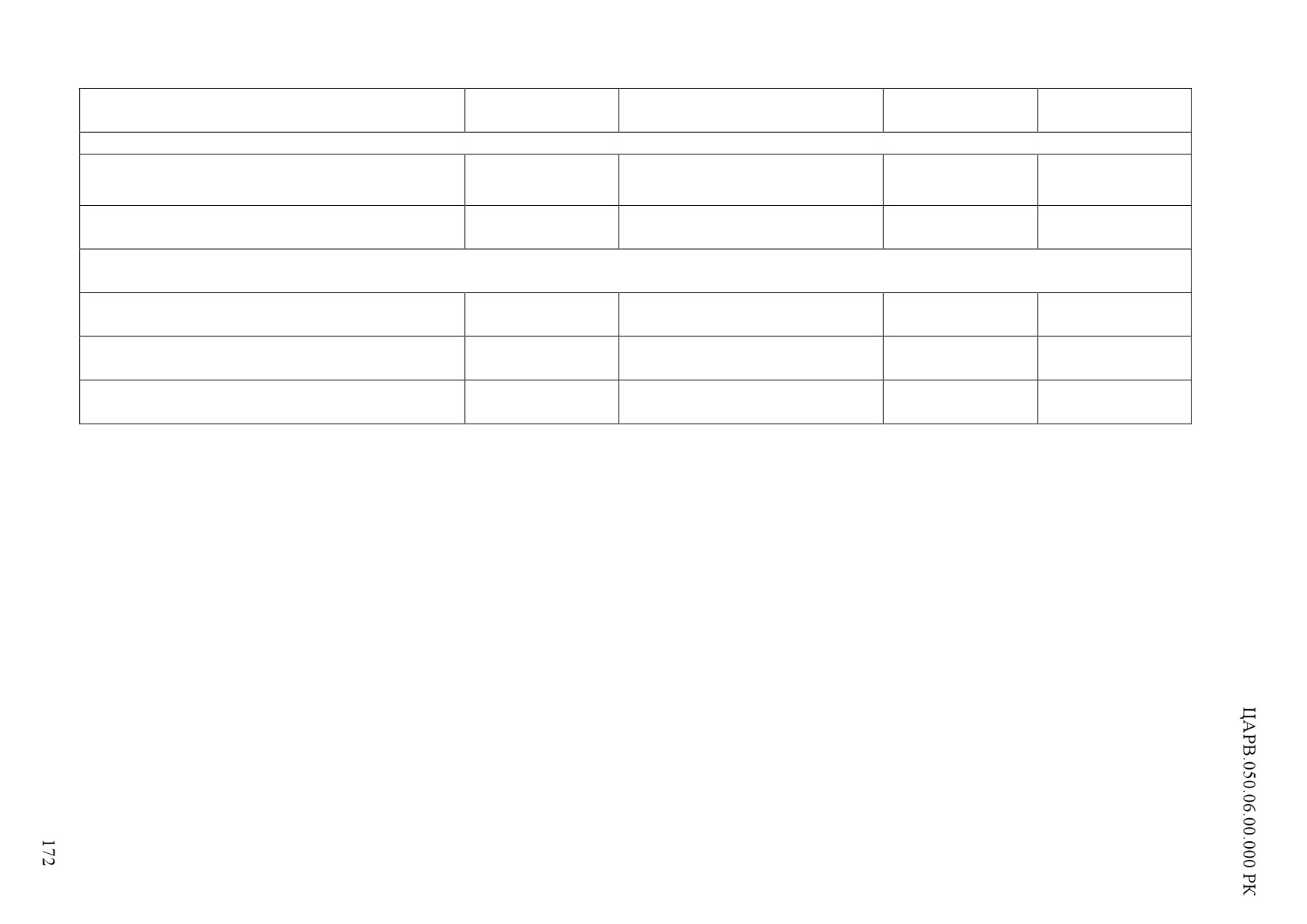

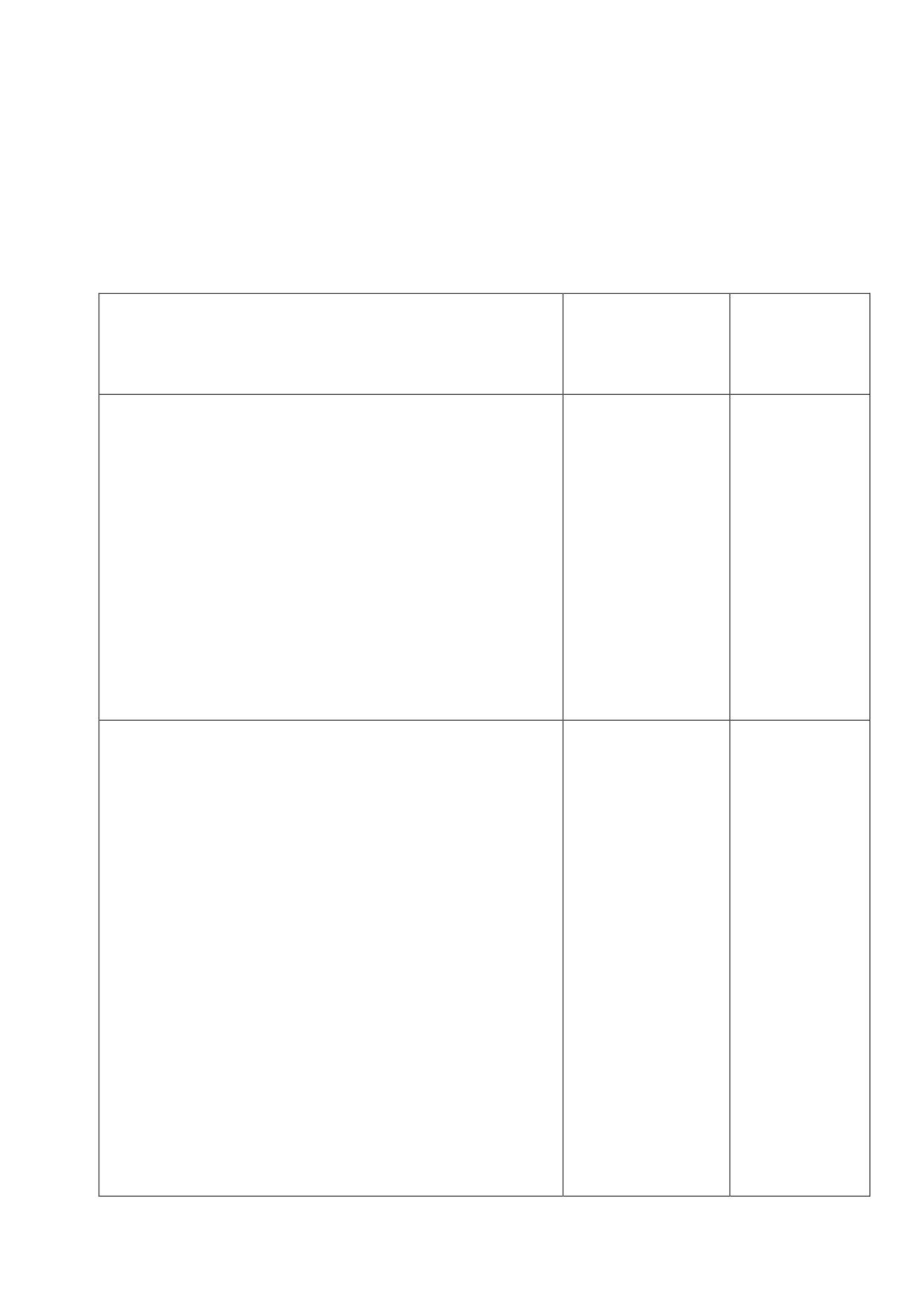

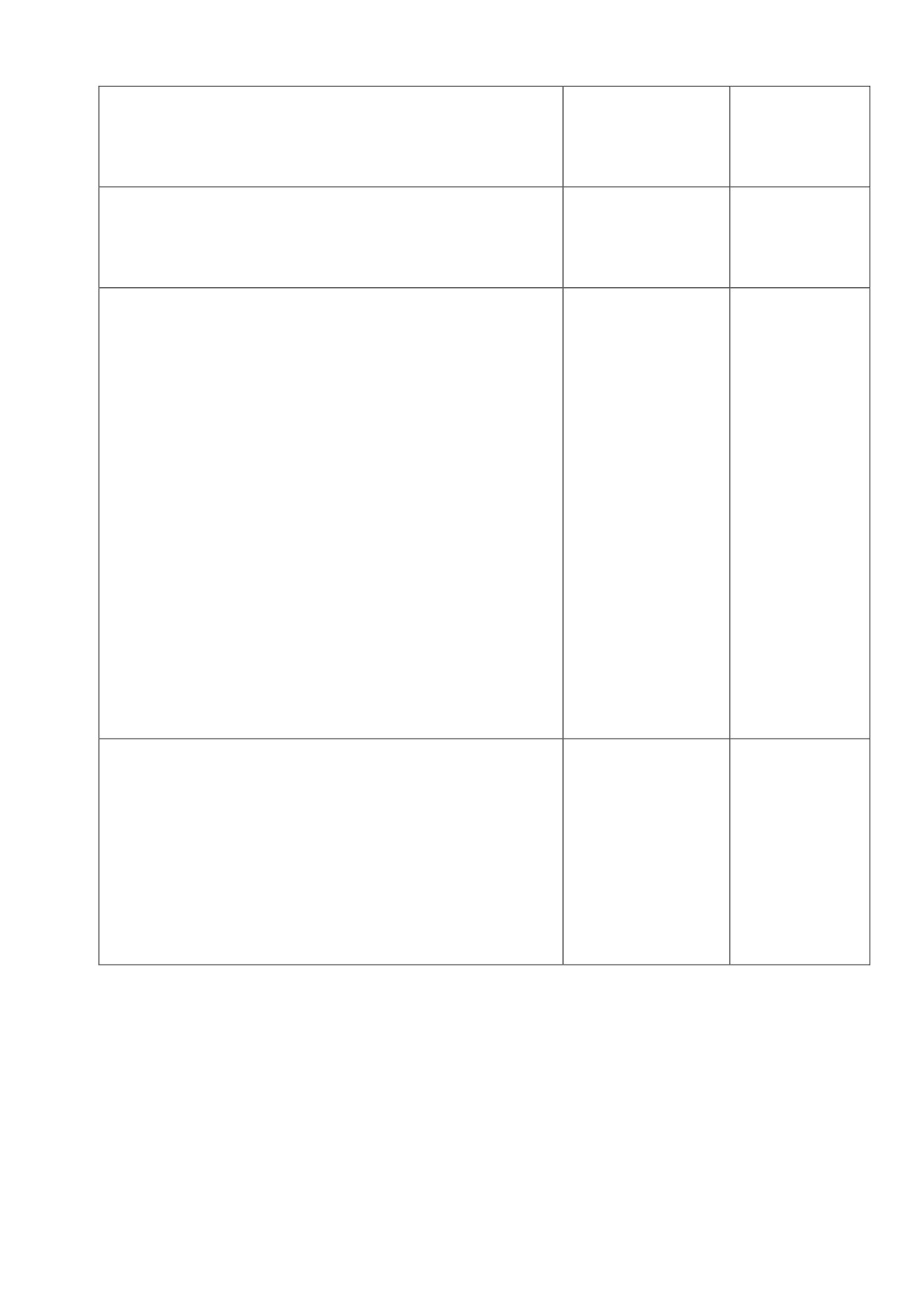

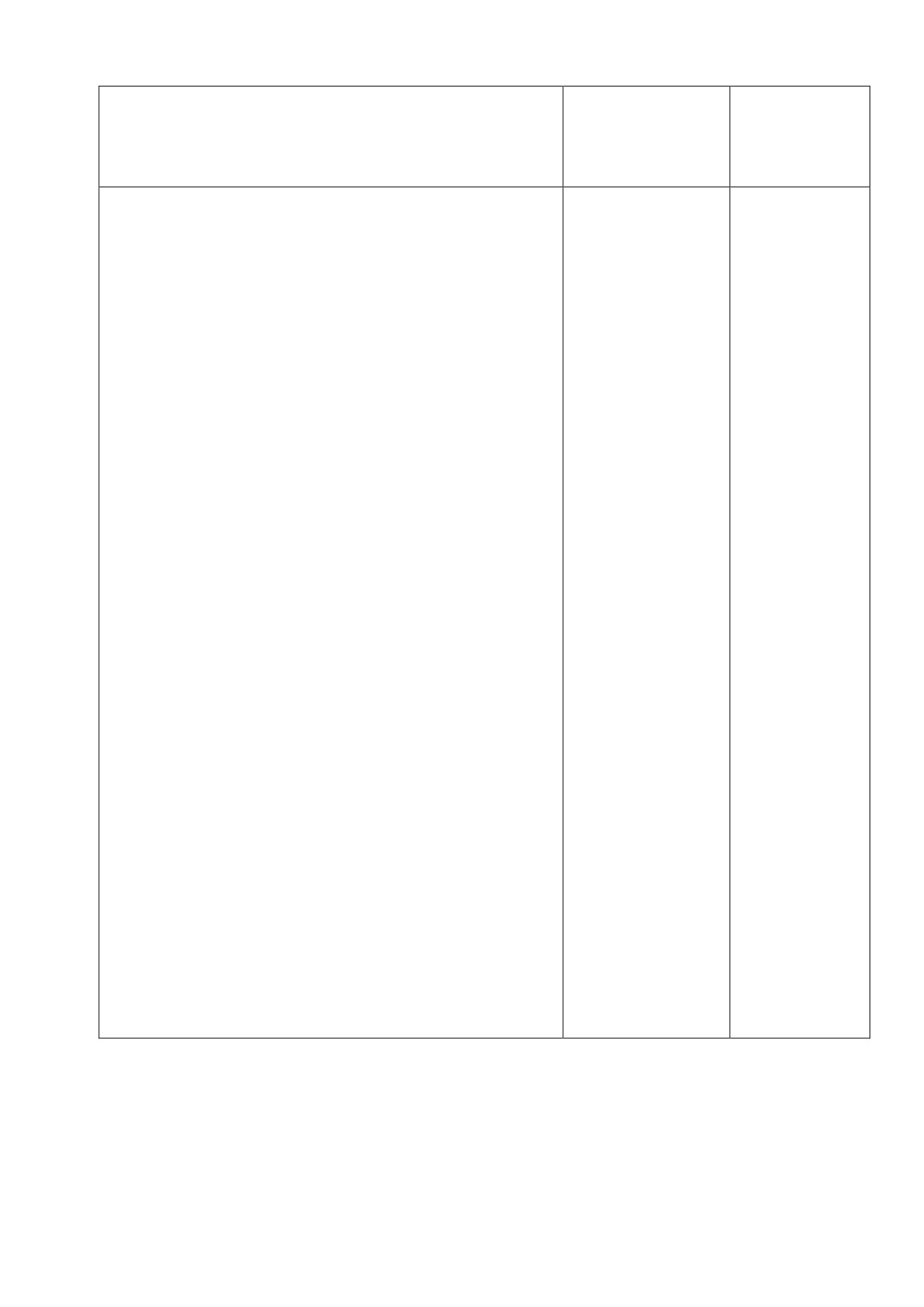

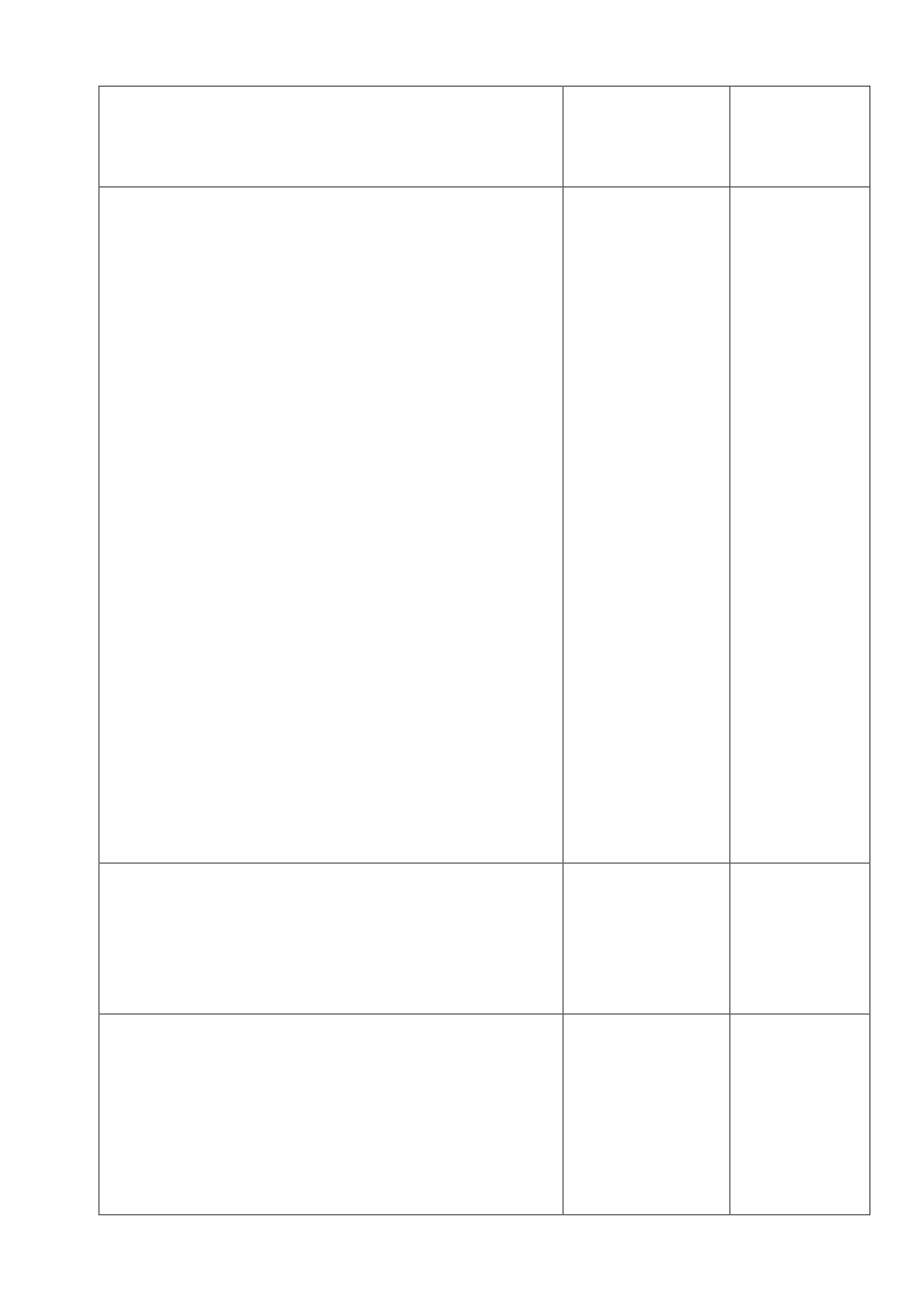

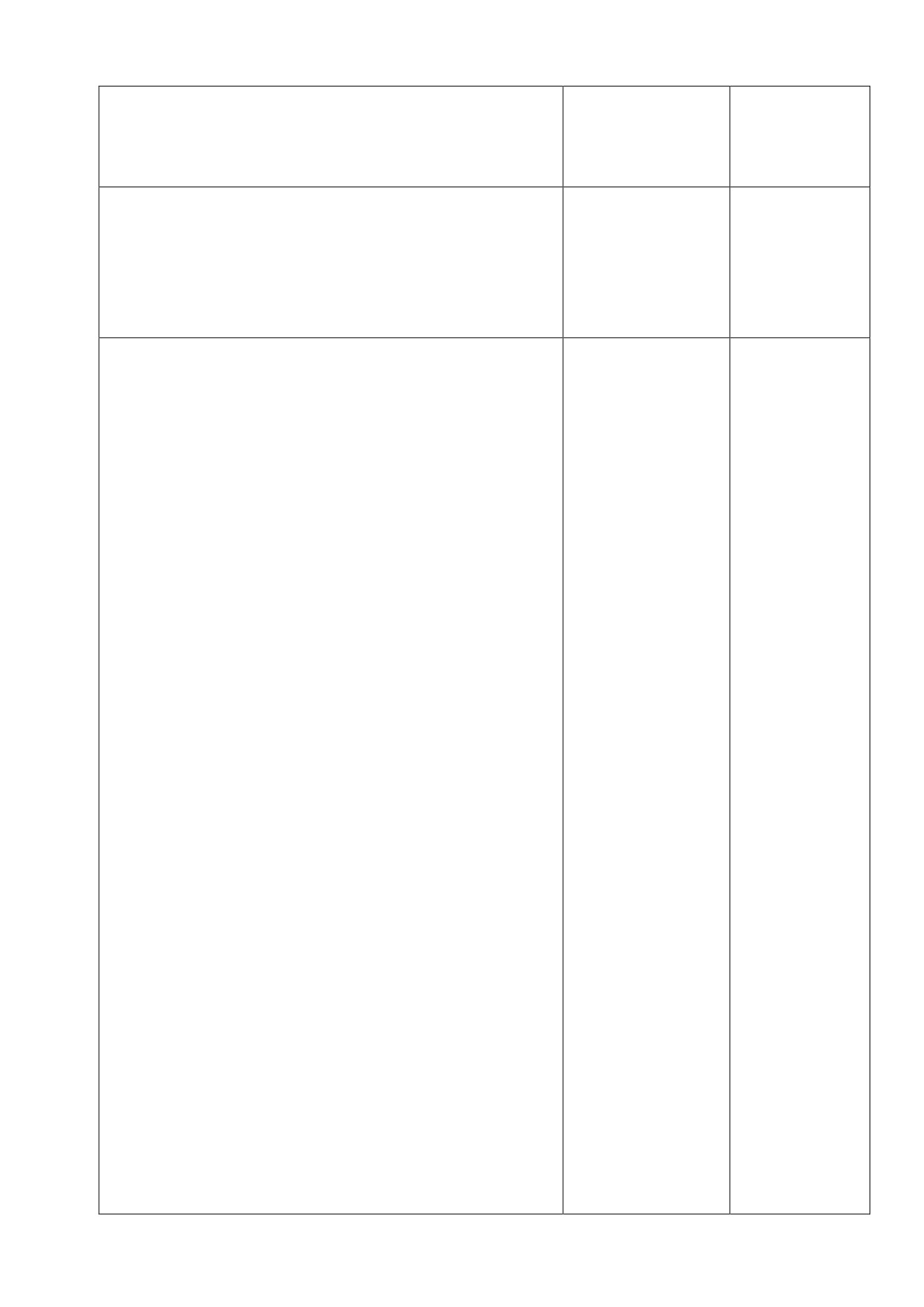

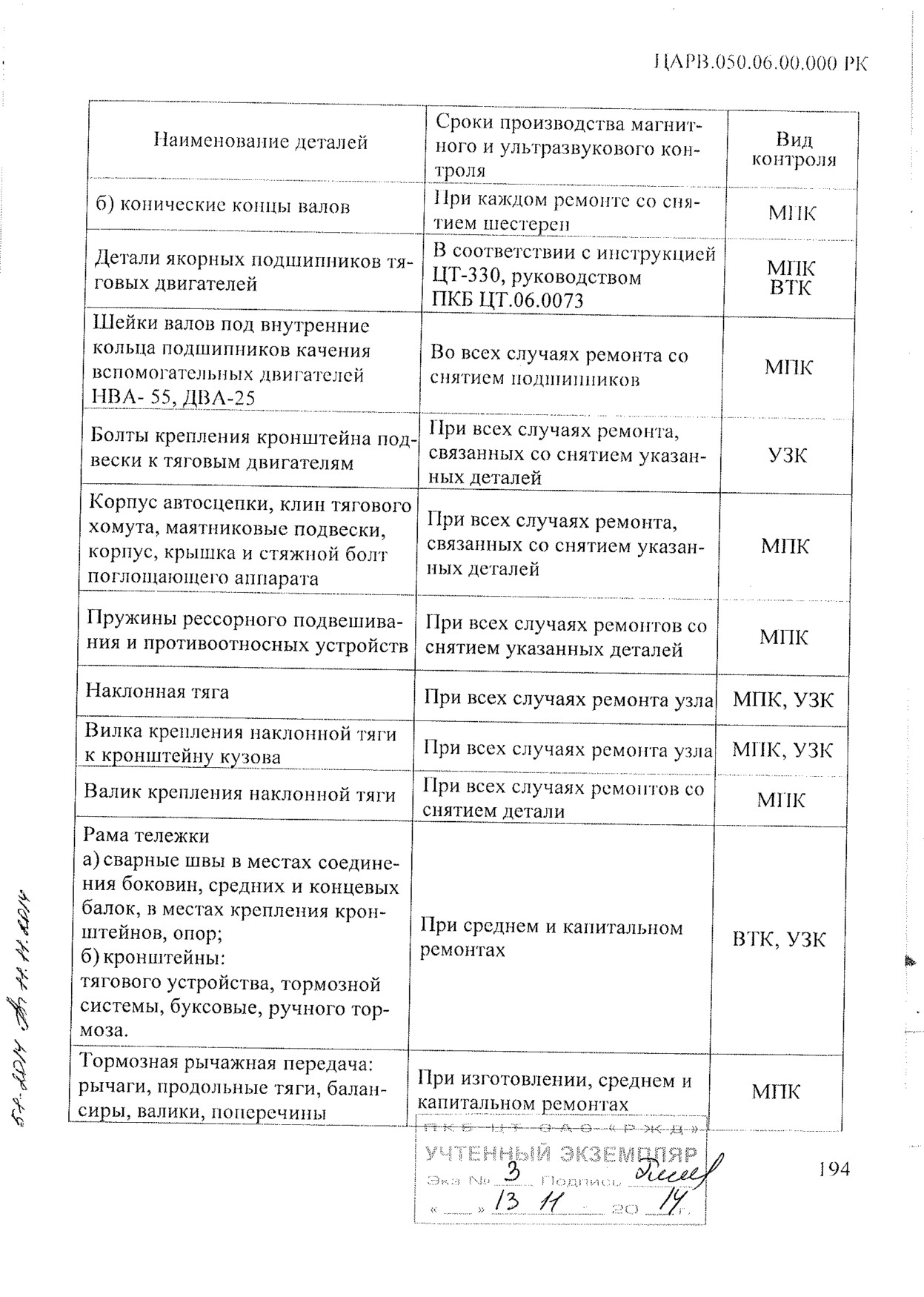

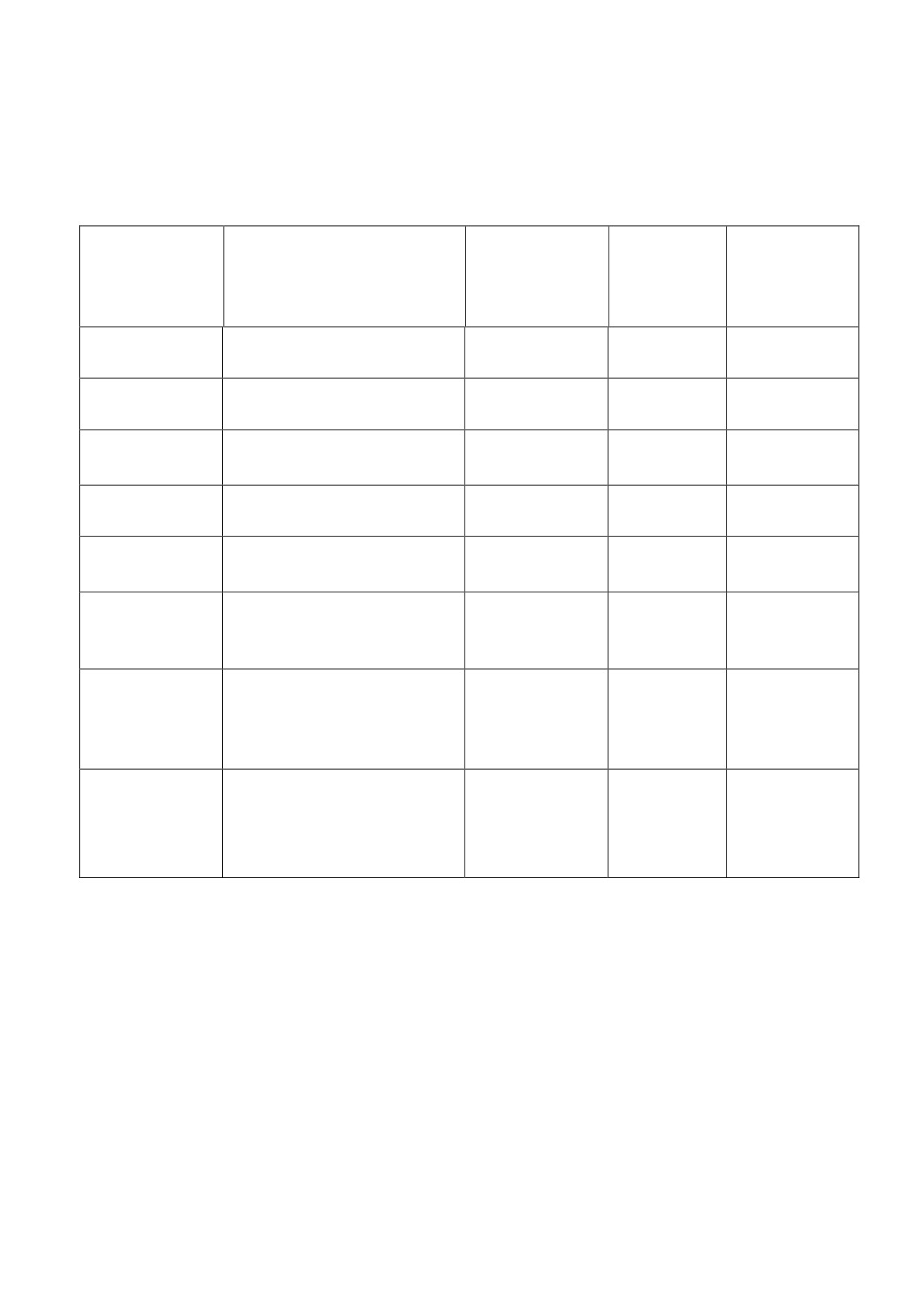

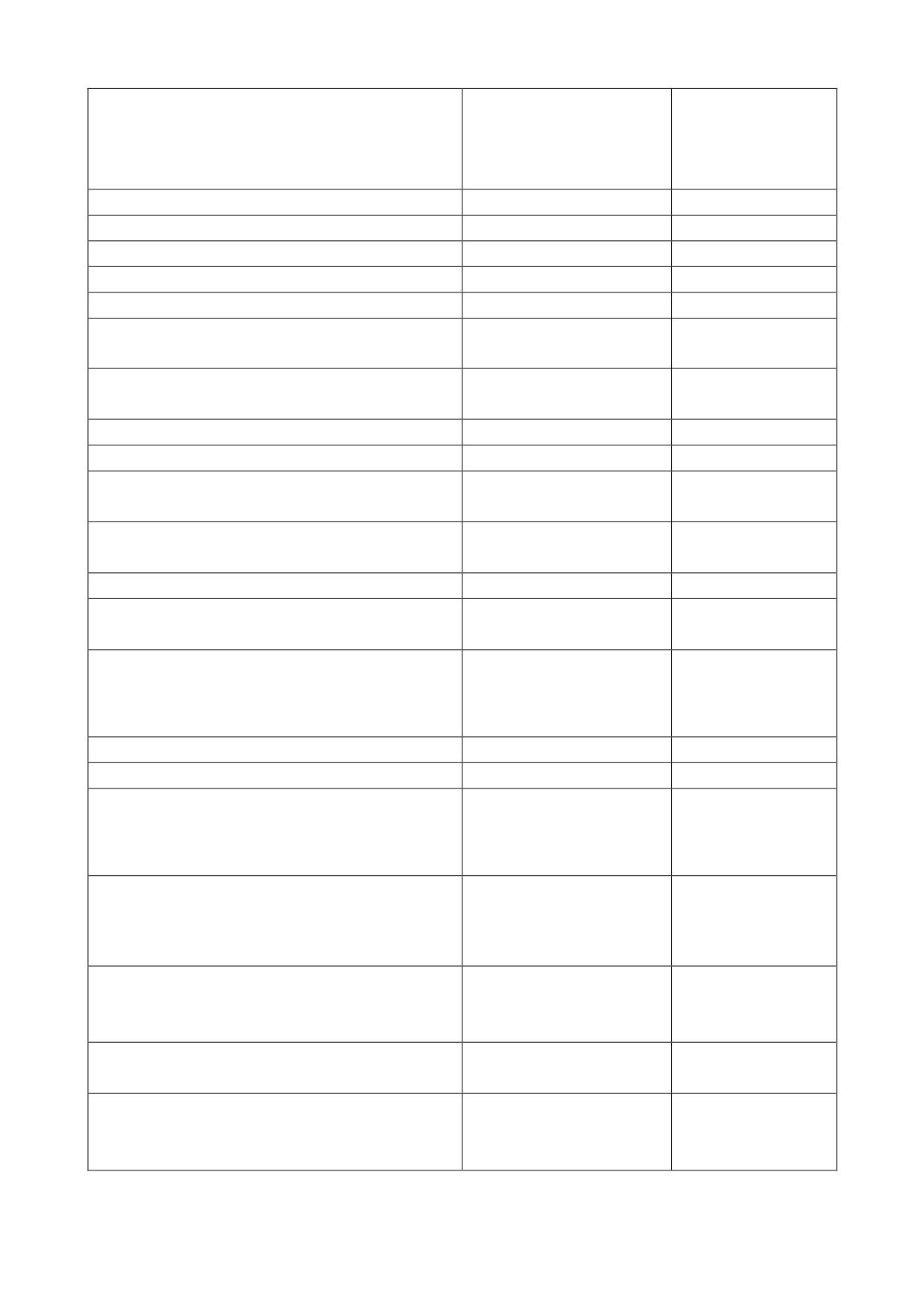

Таблица А. 1

Размер, мм

допускаемый при выпуске

Наименование деталей и размеров

чертежный

из ремонта

КР

СР

1

2

3

4

1 Рамы тележек

1.1 Расстояние между осями пазов на

кронштейнах рамы под валики тяг в од-

ном буксовом проеме

1050±0.7

1049-1051

1048-1052

1.2 Расстояние между внутренними

плоскостями пазов буксовых кронштей-

нов правой и левой боковины (перпенди-

кулярно продольной оси рамы тележки)

1910±2

1908-1912

1908-1912

1.3 Смещение оси паза для валиков тяг в

буксовых кронштейнах рамы:

одной боковины, не более

0,1

0,3

0,3

правой и левой боковин, не более

1

1

1

1.4 Допускаемый прогиб боковины рамы

на всей длине, не более:

вертикальный

6

6

6

местные вмятины

-

6

6

1.5 Расстояние между внутренними

плоскостями паза для тяг в буксовых

290+1,15

кронштейнах

289,5-291,5

289,5-291,5

1.6 Глубина износа накладок под гори-

зонтальные и вертикальные упоры, не

более

-

1

1

1.7 Отклонение от соосности осей пазов

кронштейнов под буксы между проемами

одной колесной пары, не более

0,5

1

1

1.8 Отклонение от симметричности внут-

ренних поверхностей стоек пазов под тя-

ги в одном проеме, не более

1

1

1

2 Опоры кузова, упоры, противоотносное устройство

2.1 Вертикальный зазор между упором на

раме тележки и накладкой на раме кузова

(на прямом горизонтальном участке пу-

ти) для электровозов с системой пружин-

ного подвешивания «Флексикойл

25±5

20-30

20-30

2.2. Горизонтальный зазор между упором

на раме кузова и накладкой на раме те-

лежки (на прямом горизонтальном участ-

ке пути) для электровозов с системой

пружинного подвешивания «Флексикойл

40

2

38-40

38-40

3 Опора кузова с системой пружинного подвешивания «Флексикойлª

3.1 Высота пружины опоры в свободном

состоянии

660±2

658-662

658-662

3.2 Прогиб пружины под вертикальной

статической нагрузкой 63,7 кН

114-125

114-125

114-125

3.3 Высота пружины под тарировочной

нагрузкой

63,7 кНс регулировочными

шайбами

555±2

553-557

553-557

3.4 Зазор между втулками: цапфы и опо-

ры верхней, стойки и опоры нижней

1-2,09

1-2,09

1-2,09

4 Тяговое устройство

4.1 Осевой зазор шарнирных подшипни-

0,18-0,35

0,18-0,35

0,18-0,35

ков ШСЛ70

4.2 Зазор между втулками и валиками

диаметром 70 мм

0,3-0,53

0,3-0,53

0,3-0,53

4.3 Износ валиков диаметром 70 мм, не

более:

0,5

0,5

4.4 Зазор между фланцем и кронштейном

буферного узла при затяжке резиновых

шайб при фланцах высотой

93

мм

18±2

16-20

16-20

2

4.5 Натяг втулок в проушинах вилки

0,037-0,178

0,037-0,18

0,037-0,18

4.6 Натяг втулки в кронштейне тяговом

0,037-0,178

0,037-0,18

0,037-0,18

5 Зубчатая передача

5.1 Общий боковой зазор между поверх-

ностями зубьев шестерни и зубчатого ко-

леса (в зацеплении)

0,44-1,52

0,44-3,5

0,44-3,5

5.2 Радиальный зазор между вершиной и

впадиной зубьев шестерни и колеса, не

менее:

2,5

2,5

2,5

5.3 Свисание шестерни относительно

зубчатого колеса при рабочем положении

якоря ТЭД, не более:

3,5±3

6,5

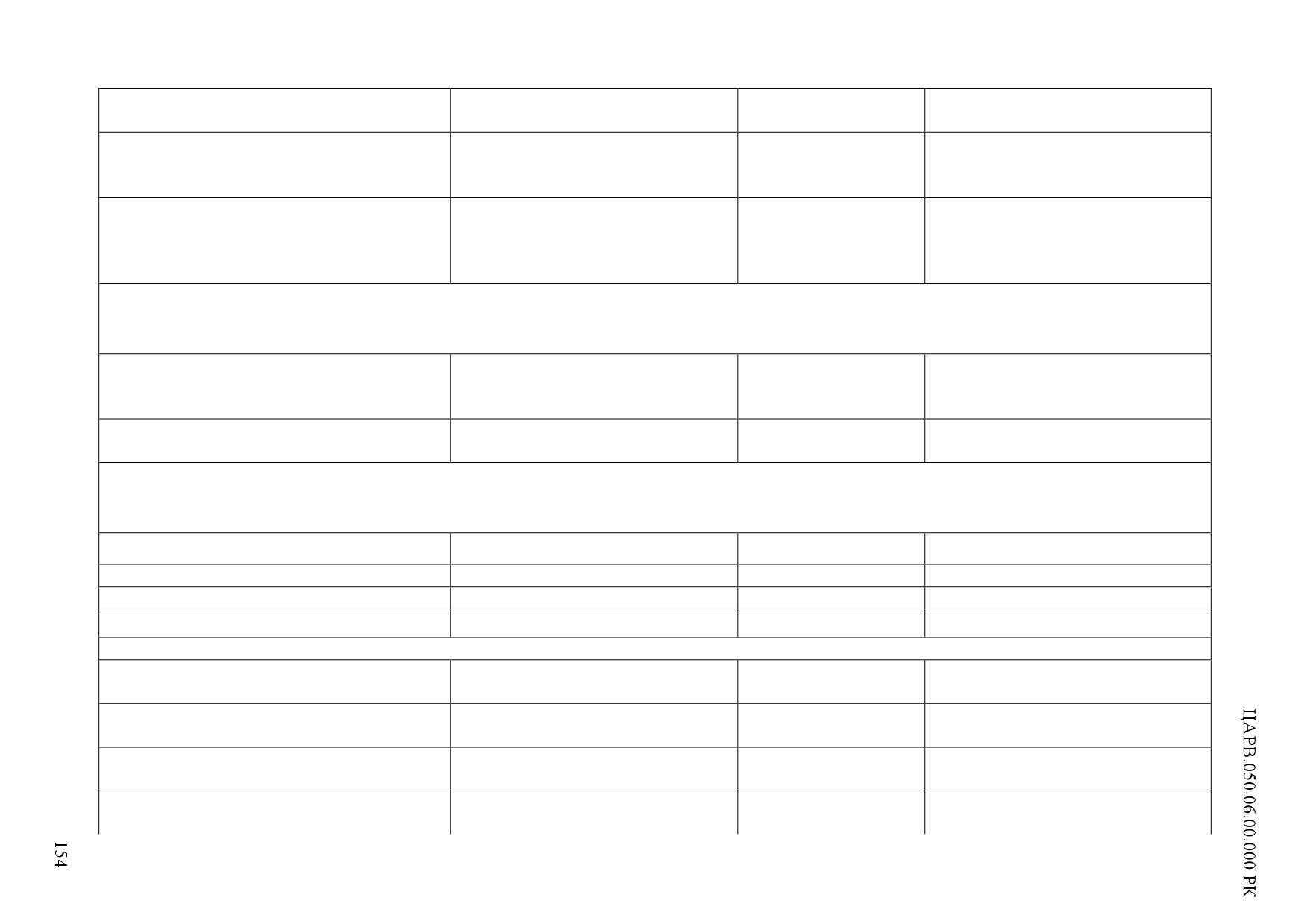

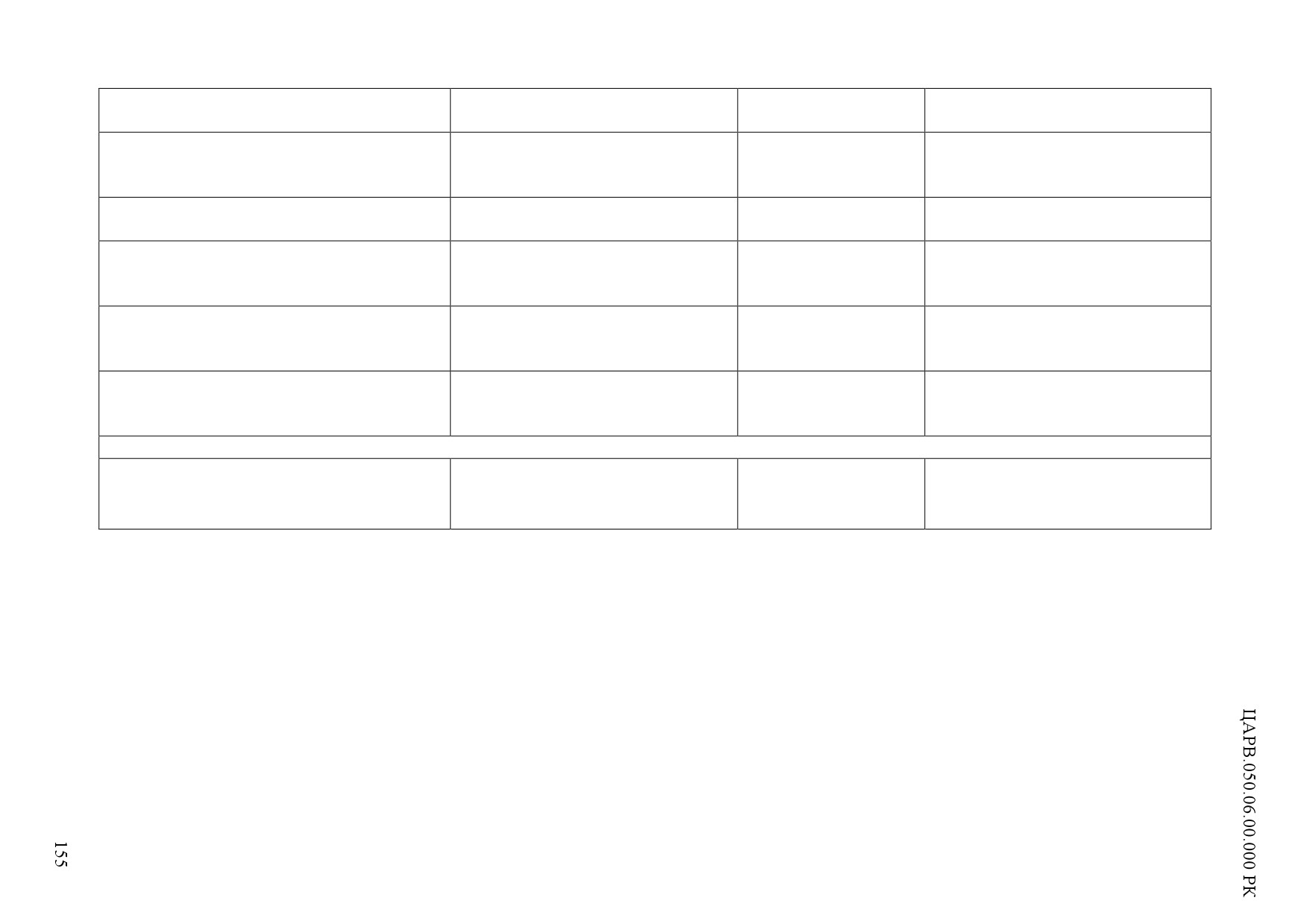

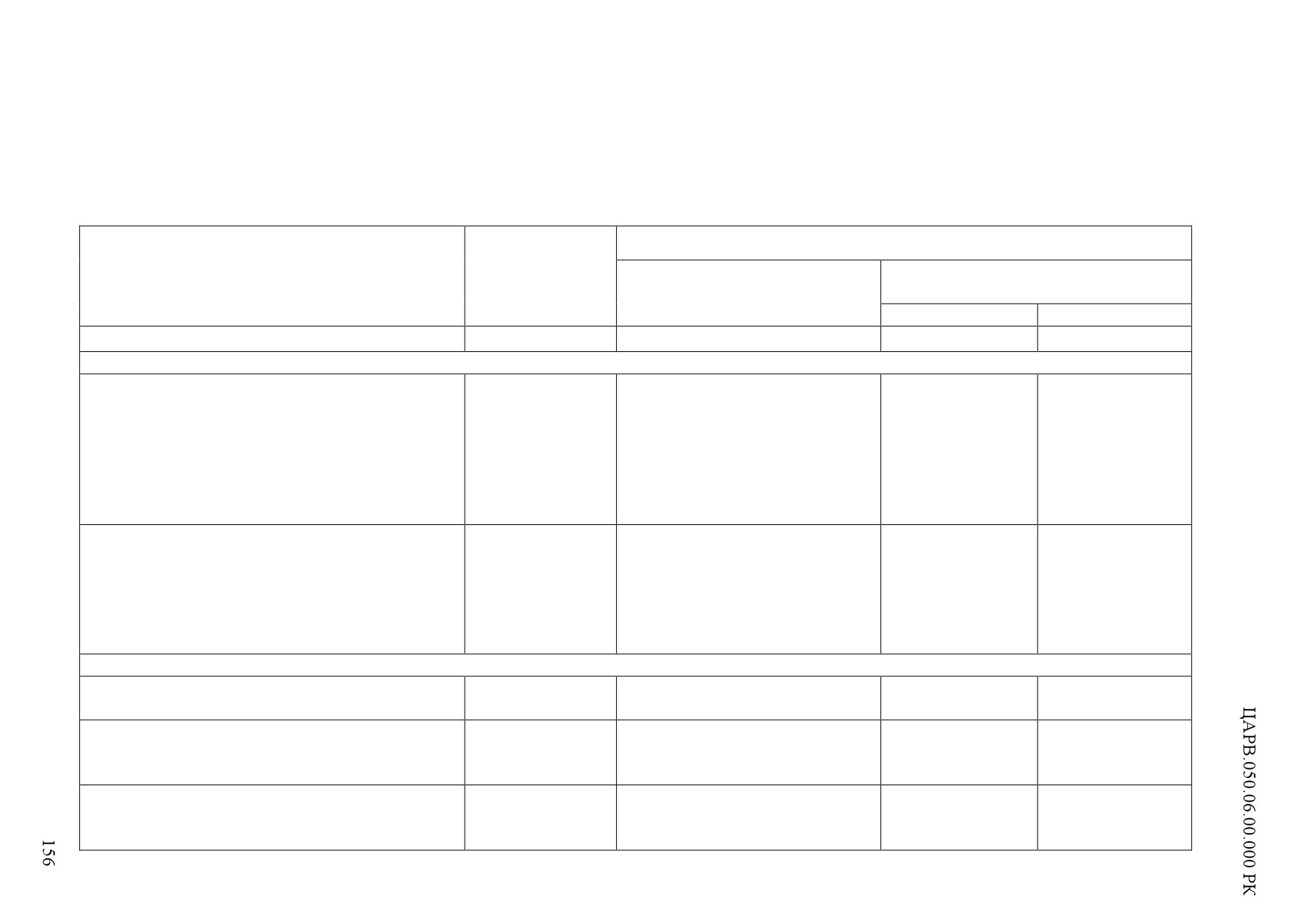

6,5