содержание .. 3 4 5 6 ..

Наладка дерево-обрабатывающего оборудования (Соловьев А.А.) - часть 5

35

Универсальный круглопильный станок для смешанной распиловки с ручной подачей

Ц6-2 представлен на рис. 37. На станине 1 коробчатой формы закреплен стол 8 размером 830х1200

мм, на передней части которого установлена направляющая линейка 14, обеспечивающая на-

правление подачи материала при продольной распиловке. На столе имеется съемный упорный

угольник 7, который можно перемещать в Т-образном пазу стола параллельно плоскости пилы при

распиловке материала под углом от 45 до 135°. Пила 10 крепится на валу электродвигателя 11

(частота вращения 2910 об/мин), который установлен внутри станины на качающейся

подмоторной плите. Подъем и опускание пилы осуществляется маховичком 18 через рычажно-

винтовой механизм. К столу станка крепится ограждение 12 с противовыбрасывателями 13. Сзади

в плоскости диска пилы укреплен на подмоторной плите расклинивающий нож 9.

Для торцовки пиломатериалов и обрезки мебельных щитов предназначена каретка 2 со

столом 5. Каретка установлена на роликах с возможностью перемещения (ход каретки 1000 мм) по

направляющей 6 параллельно плоскости пилы и снабжена прижимом 17 для закрепления

распиливаемого материала,

§ 3. Наладка круглопильных станков для поперечной и смешанной

распиловки

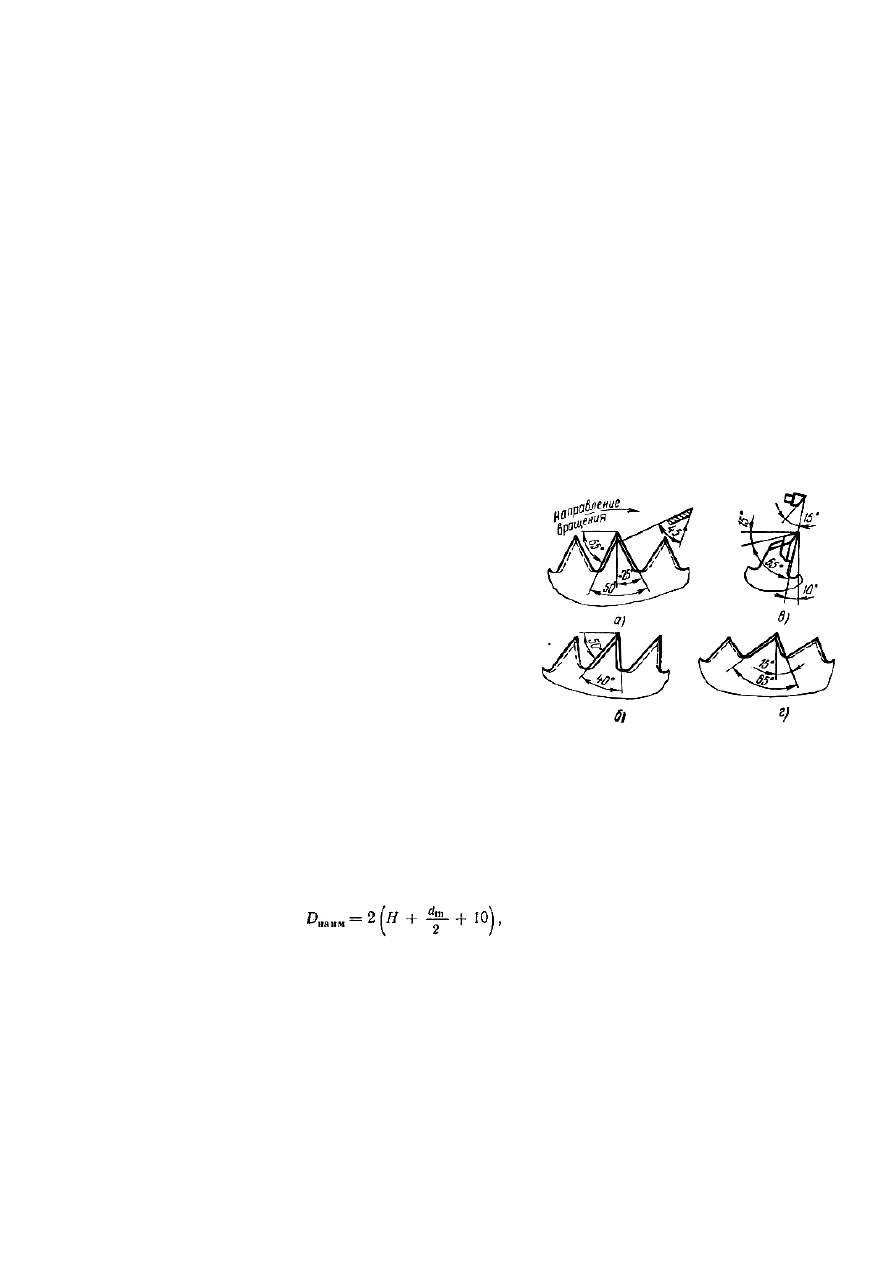

На станках для предварительной торцовки досок используют преимущественно плоские

круглые пилы с разведенными зубьями (рис. 38, а). Зубья пил должны иметь боковую косую

заточку и отрицательный передний контурный угол,

равный —25°.

При этом угол заострения режущих кромок

зуба, измеренный в нормальном сечении А—А,

должен быть 45° при распиловке хвойных пород

древесины и 55° при распиловке твердой древесины.

Для смешанной распиловки применяют зубья такого

профиля, передний контурный угол которых равен 0°

(рис. 38, б).

Если требуется высокое качество распиловки,

используют пилы с пластинами из твердых сплавов

(рис. 38, в), строгальные пилы (рис. 38, г). Такие пилы

пригодны

для

смешанной

распиловки

сухой

(влажность не более 20%) древесины, а также

древесностружечных и столярных плит, оклеенных

шпоном, щитов клееной древесины и щитов,

облицованных листовыми пластиками. Пилы делают с

наклонной задней поверхностью. В зависимости от

наклона, если смотреть на зуб спереди, различают пилы левые, правые или с симметричным чере-

дующимся наклоном.

Наименьший диаметр пилы D

наим

определяют по формуле (мм)

где Н — высота пропила, мм; d

m

— диаметр шайбы крепления пилы, мм.

Перед установкой пилы на шпиндель необходимо проверить качество ее подготовки. Все

пилы должны иметь клеймо о приеме их отделом технического контроля завода-изготовителя.

Требования к качеству заточки пил аналогичны требованиям к пилам для продольной распиловки.

Наладка торцовочных станков. Устанавливают и закрепляют пилу на шпинделе

торцовочного станка так же, как на станках для продольной распиловки. Пильный суппорт

регулируют по высоте так, чтобы зубья пилы располагались в пазу стола на 5...6 мм ниже его

рабочей поверхности. Настроечное перемещение осуществляют маховичком путем подъема или

опускания колонки совместно с суппортом. После настройки по высоте колонку следует

зафиксировать стопорным устройством.

Рабочий ход пильного суппорта регулируют перестановкой упоров-ограничителей.

Рис. 38. Профили зубьев для поперечной

распиловки:

а, б — пил плоских, в — пил с пластинами из

твердого сплава, г — строгальной пилы для

смешанной распиловки