содержание .. 24 25 26 27 ..

Справочник строителя тепловых сетей (Захаренко С.Е.) - часть 26

1020

3204

691

728

834

985

1100

1220

3833

800

900

1013

1175

1300

1420

4461

910

950

1290

1460

1500

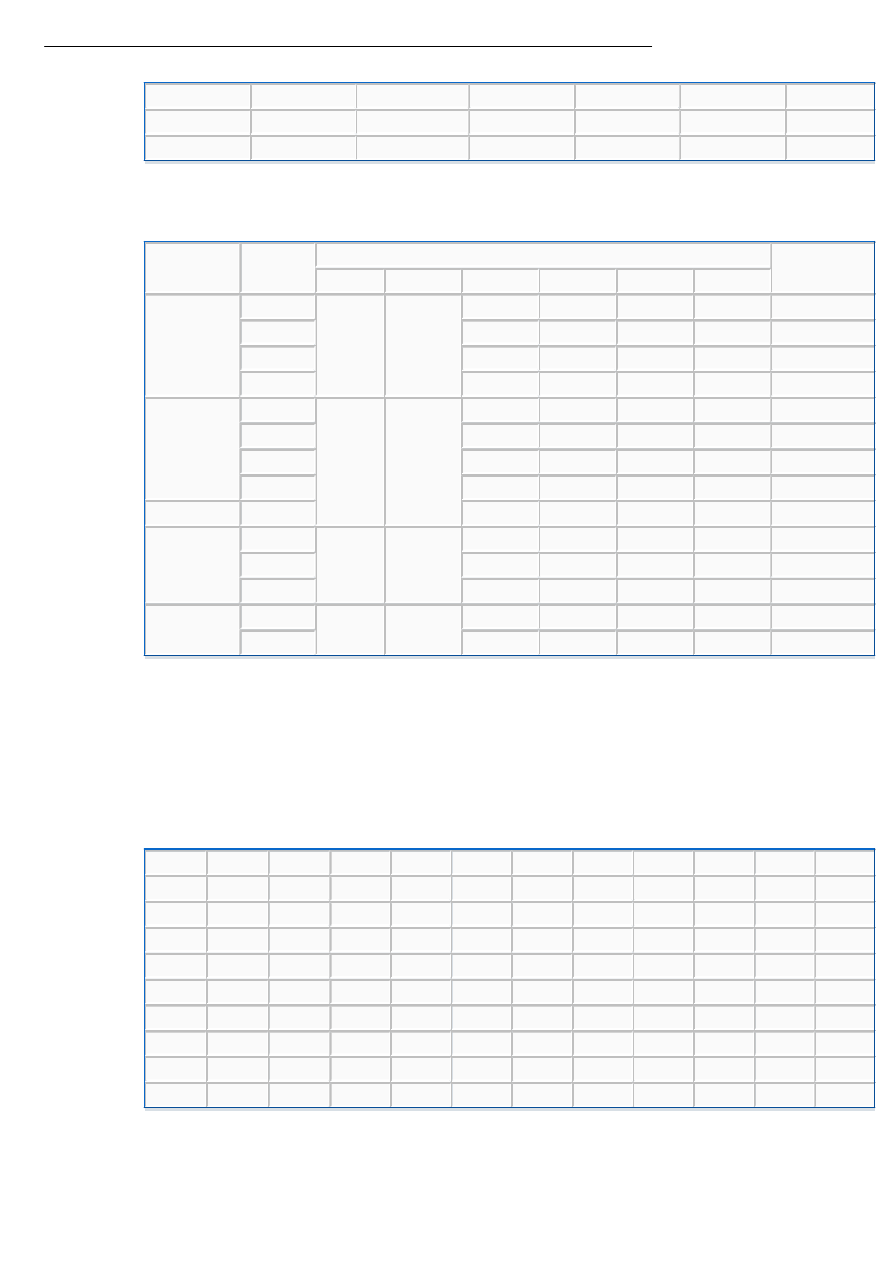

Таблица 14.21. Шаблоны штуцеров при разных диаметрах патрубков

dн х S

Dн

Шаблон для разметки

Масса, кг

С

=

πDн

у1=у9

у2=у8

у3=у7

у4=у6

у5

426х9

630

1338

225

235,0

260,0

287,0

300,0

24,29

720

234,0

255,0

270,0

288,5

23,74

820

232,5

251,0

271,0

279,0

23,32

920

232,0

248,0

266,0

272,5

22,95

530х9

920

1665

275

285,0

312,0

340,0

352,0

36,30

1020

284,0

308,0

333,0

343,0

35,72

1220

283,0

302,0

323,0

331,0

35,03

1420

282,0

298,0

315,0

323,0

34,57

530x10

820

287,0

317,0

349,0

364,0

41,83

630x10;

630x12

1020

1979

275

288,0

323,0

360,0

376,0

49,68

1220

286,0

314,0

344,0

357,0

8,31

1420

285,0

308,0

332.5

343,0

56,82

820х14

1220

2576

275

291,0

333,0

376,0

396,0

93,22

1420

290,0

333,0

397,0

421,0

96,83

Минимальный размер Н штуцеров определяют по формуле

Н=[(Dн+dн)/2]+С, где С=50¸100 мм.

Шаблоны для разметки верхнего патрубка штуцера при равных диаметрах патрубков штуцера (Dн=dн)

изготавливают по размерам, приводимым в табл. 14.22 для труб Dy=150¸1400 мм.

Таблица 14.22. Грязевики магистральных сетей Dy=250¸800 мм

Dy

А

Б

D

B

l1

l2

R

r

d1

d2

d3

250

1170

870

700

700

150

50

700

70

9

14

32

300

1400

1050

800

800

150

50

800

80

9

14

32

350

1450

1100

900

850

200

50

900

90

10

15

32

400

1600

1200

1000

900

200

50

1000

100

11

18

32

450

1750

1300

1100

950

200

50

1100

110

11

19

32

500

1900

1400

1200

1020

200

50

1200

120

12

23

32

600

2200

1600

1400

1100

200

50

1.300

140

12

23

32

700

2500

1900

1600

1300

250

50

1500

160

14

25

32

800

2800

2200

1800

1500

250

50

1700

180

14

25

32

Шаблоны для разметки верхнего патрубка штуцера при разных диаметрах патрубков штуцера (Dн>dн)

изготовляют по размерам, приведенным в табл. 14.21 для труб dн=426¸820 мм и Dн=630¸1400 мм (рис.

14.20).