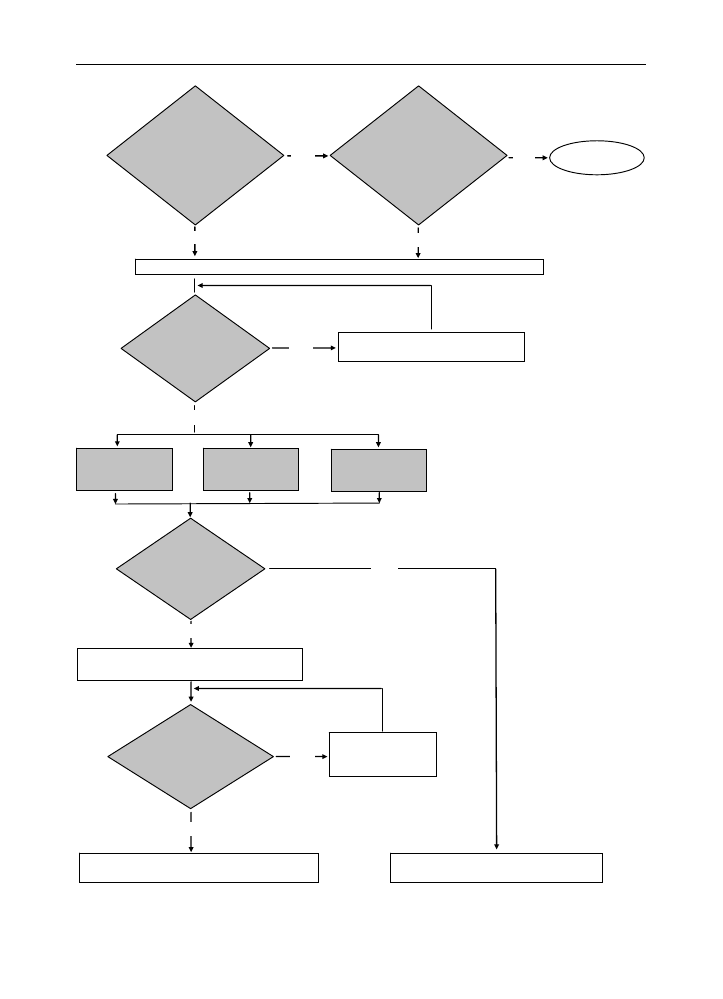

DIN-Normen - Teil 148

Tätigkeiten um die Anforderungen von

ISO 3834-2, 3 oder 4 voll zu erfüllen

Standard

schweißtechnische

Anforderungen

Elementare

schweißtechnische

Anforderungen

Überein-

stimmung mit

ISO 9001

gefordert

Tätigkeiten, um die Anforderungen von

ISO 9001einzuführen (s. ISO 3834-1 und -6)

Sind die

erforderlichen

Anforderungen von

ISO 9001 erfüllt?

Qualitätsmanagement nach ISO 9001 einschließ-

lich der Anforderung nach ISO 3834-2, 3 oder 4

Tätigkeiten, um die

Anforderungen von

ISO 9001 zu erfüllen

Schweißtechnische Qualitätsanforderungen

nach ISO 3834-2, 3 oder 4

Durchsicht und Auswahl des geeigneten Teils von ISO 3834 (Teil 2, Teil 3 oder Teil 4)

nein

nein

ja

nein

nein

ja

ja

nein

keine weiteren

Aktivitäten

Umfassende

schweißtechnische

Anforderungen

ja

ja

Sind in

Produktnormen oder

Spezifikationen

schweißtechnische

Anforderungen?

Wollen Hersteller

schweißtechnische

Anforderungen nach

ISO 3834 einführen?

Sind die

notwendigen

Anforderungen

voll erfüllt?

Bild 606.1

Flussdiagramm fu¨r die Auswahl der schweißtechnischen Qualita¨tsanforderungen

13

Schweißen, Lo¨ten, Schneiden und thermisches Spritzen

606