Ford Festiva. Instruction - part 107

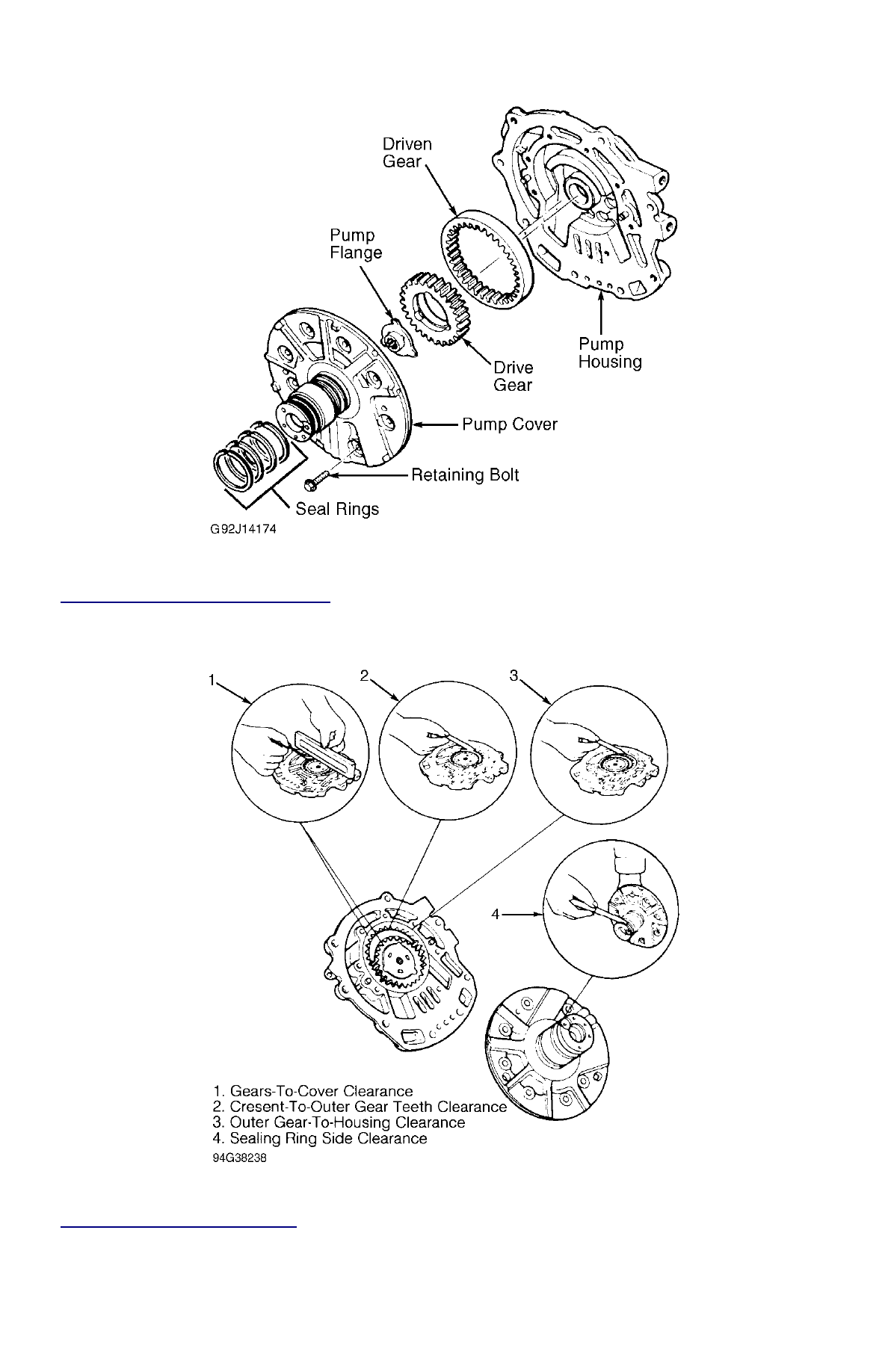

Fig. 19: Exploded View Of Oil Pump Assembly

Courtesy of FORD MOTOR CO.

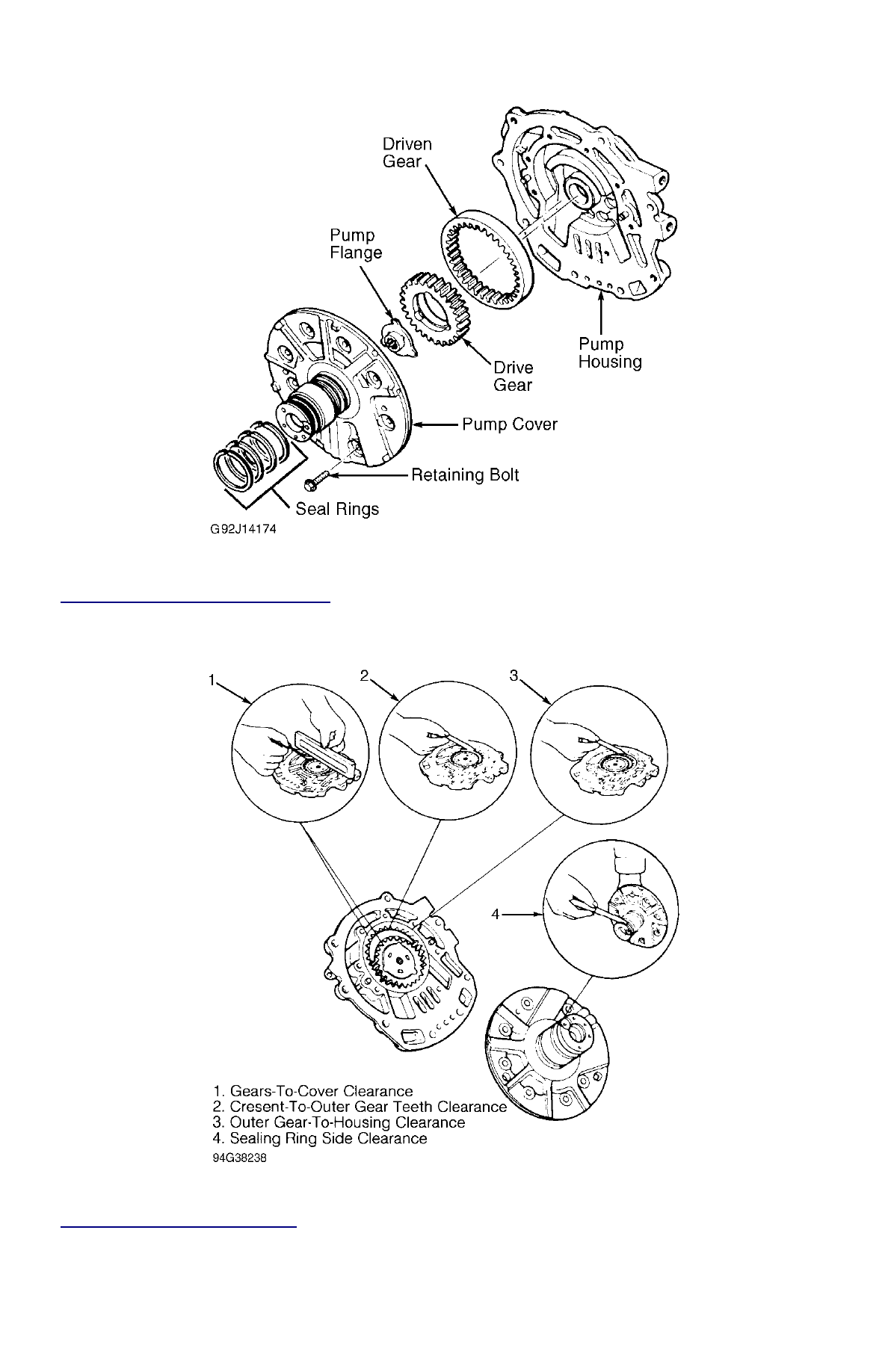

Fig. 20: Measuring Oil Pump Clearances

Courtesy of FORD MOTOR CO.

ONE-WAY CLUTCH

Disassembly, Inspection & Reassembly

|

|

|

Fig. 19: Exploded View Of Oil Pump Assembly

Courtesy of FORD MOTOR CO.

Fig. 20: Measuring Oil Pump Clearances

Courtesy of FORD MOTOR CO. ONE-WAY CLUTCH Disassembly, Inspection & Reassembly |