Ford Festiva. Instruction - part 105

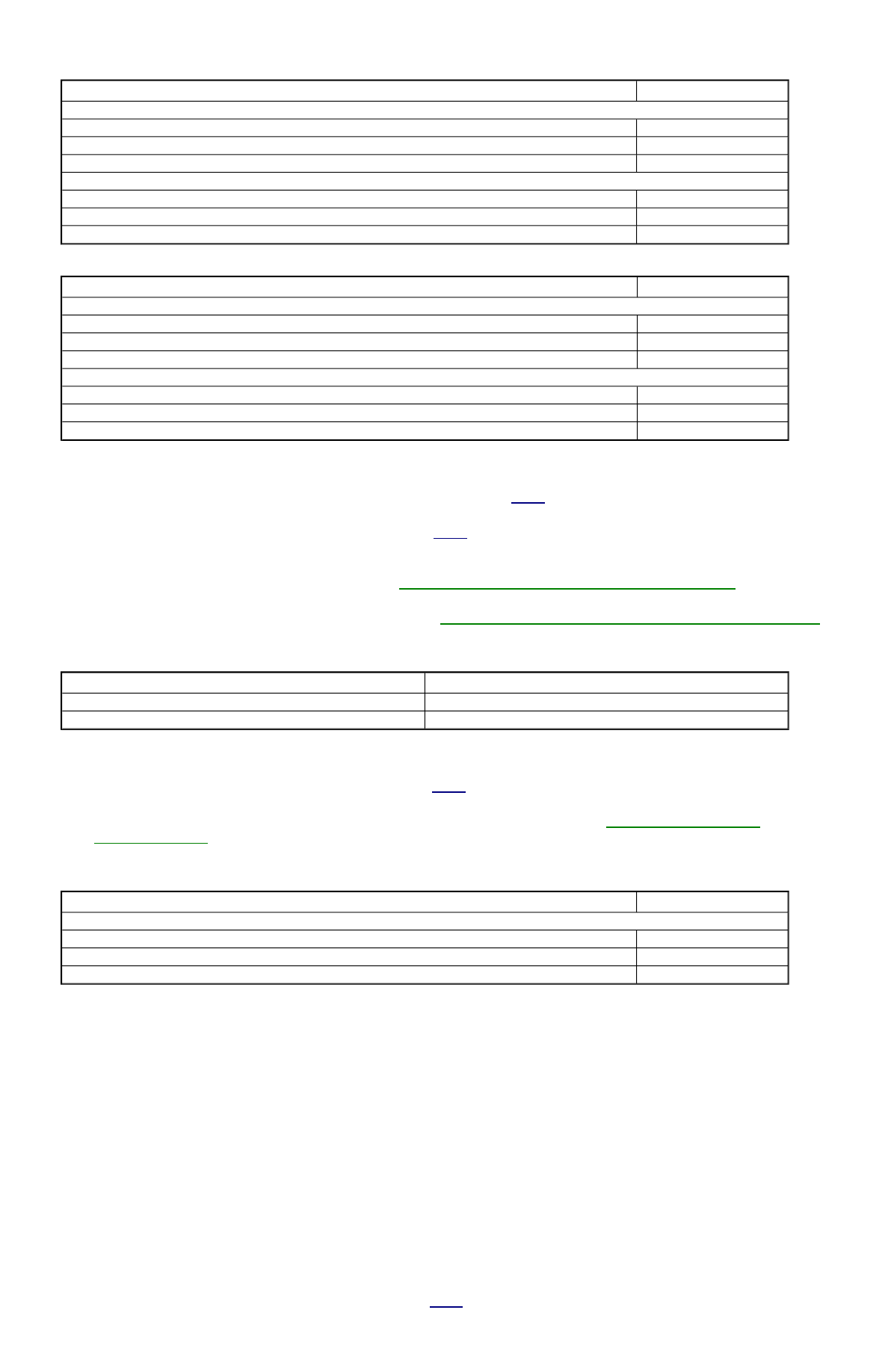

LINE PRESSURE TEST SPECIFICATIONS (ASPIRE)

LINE PRESSURE TEST SPECIFICATIONS (ALL EXCEPT ASPIRE)

LINE PRESSURE CUT-BACK TEST

1. Connect oil pressure gauges to line pressure and governor pressure ports. See

Fig. 6

. Position gauges so they can be seen from driver's

seat.

2. Connect a hand-held vacuum pump to vacuum modulator. See

Fig. 6

. Position vacuum pump so it can be operated from driver's seat.

With shift lever in "D", gradually increase engine RPM and observe pressure gauge readings. Record results.

3. With shift lever in "D", gradually increase engine RPM, and apply 8 in. Hg to vacuum modulator. When line pressure reading suddenly

decreases, observe the governor pressure gauge. Refer to

LINE PRESSURE CUT-BACK TEST SPECIFICATIONS

.

4. If governor pressure gauge readings are not within specifications, ensure rod in vacuum modulator is installed. If a rod is installed, rod

length may be incorrect or vacuum throttle valve is sticking. See

VACUUM THROTTLE VALVE DIAPHRAGM (MODULATOR)

under TESTING.

LINE PRESSURE CUT-BACK TEST SPECIFICATIONS

GOVERNOR PRESSURE TEST

1. Attach oil pressure gauge to governor pressure check port. See

Fig. 6

. Position gauge so that it may be seen from driver's seat. Shift

transaxle into "D" and road test vehicle.

2. Accelerate vehicle smoothly and record governor pressure readings at 20, 35 and 55 MPH. See

GOVERNOR PRESSURE

SPECIFICATIONS

. If pressure gauge readings are not within specifications, check for fluid leakage in line pressure hydraulic circuit

and/or governor pressure hydraulic circuit. Also check for a faulty governor.

GOVERNOR PRESSURE SPECIFICATIONS

REMOVAL & INSTALLATION

See the appropriate TRANSMISSION REMOVAL & INSTALLATION - A/T article in this section. Refer to the following menu:

TORQUE CONVERTER

The torque converter is a sealed unit and cannot be serviced. Check for cracked or worn ring in seal area. Measure bushing in converter boss.

If I.D. is larger than 2.090" (53.08 mm) on Aspire, 1.302" (33.075 mm) on Festiva and Tracer, replace torque converter. If metal particles are

found in ATF, replace torque converter. To clean torque converter, flush with solvent, drain and flush with ATF and drain ATF.

TRANSAXLE DISASSEMBLY

1. Remove torque converter. Attach transaxle to appropriate holding fixture. Remove park/neutral switch, kickdown solenoid and vacuum

modulator with rod. Remove oil dipstick and tube. Remove speedometer driven gear retaining bolt and lift out gear assembly. Remove

oil pump drive shaft and turbine shaft.

2. Remove oil pan. Remove valve body. DO NOT lose check ball and spring. Position transaxle with oil pump facing downward. With

flat-blade screwdriver inserted in wide slot between front clutch drum and sun shell, pry down on front clutch drum. Do this several

times as you rotate assembly 2 complete revolutions.

3. Using a feeler gauge, measure front clutch drum end play. See

Fig. 7

. Check clearance of small slot between front clutch drum tabs and

Application

psi (kg/cm

2

)

At Idle

"D"

46-54 (3.2-3.8)

"2"

150-166 (10.5-11.7)

"R"

76-95 (5.3-6.7)

At Stall Speed

"D"

141-157 (9.9-11.0)

"2"

150-166 (10.5-11.7)

"R"

251-262 (17.6-18.4)

Application

psi (kg/cm

2

)

At Idle

"D"

43-57 (3.0-4.0)

"2"

114-171 (8.0-12.0)

"R"

57-110 (4.0-7.0)

At Stall Speed

"D"

128-156 (9.0-11.0)

"2"

114-171 (8.0-12.0)

"R"

228-270 (16.0-19.0)

Vacuum Pump Reading

Governor Pressure psi (kg/cm

2

)

0 in. Hg (Atmosphere)

14-23 (.98-1.6)

8 in. Hg

6-14 (.42-.98)

Application

psi (kg/cm

2

)

Aspire & Festiva

20 MPH

13-21 (.9-1.5)

35 MPH

25-35 (1.8-2.5)

55 MPH

58-70 (4.0-4.8)