Ford Festiva. Instruction - part 94

Back To Article

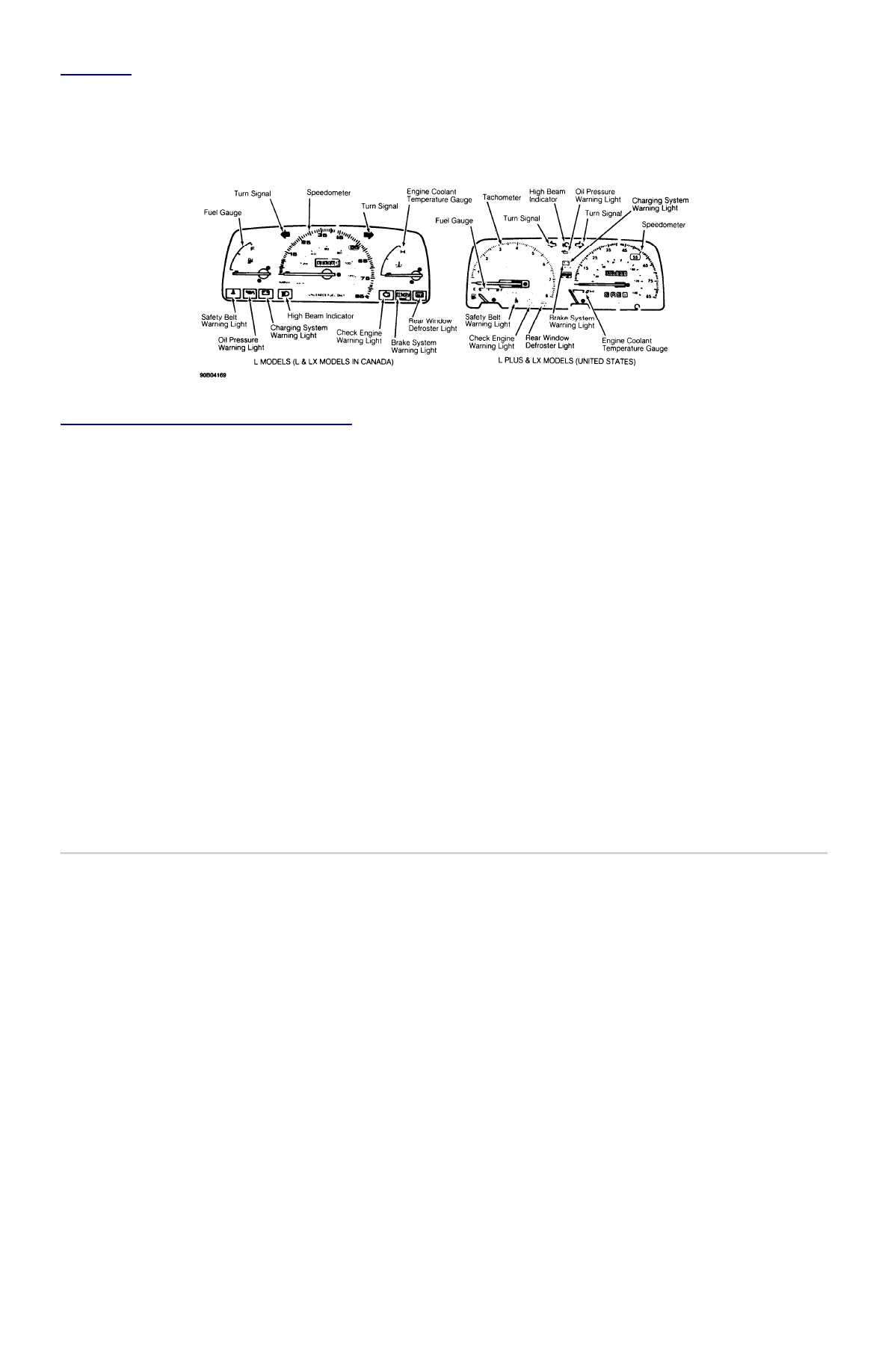

SERVICE INDICATOR & WARNING LIGHTS

1988-92 MAINTENANCE Ford Motor Co. Service Indicator & Warning Lights

SERVICE INDICATOR & WARNING LIGHTS

Fig. 1: Identifying Dash Gauges & Warning Lights

Courtesy of FORD MOTOR CO.

CHECK ENGINE WARNING LIGHT

If functioning properly, the Check Engine warning light comes on when ignition switch is in the ON position and goes out after engine is

started. If light fails to glow with ignition on or remains on when engine is running, a malfunction exists in the electronic engine control

system. System needs to be checked and serviced.

CHARGING SYSTEM WARNING LIGHT

Light comes on when ignition switch is in the ON or START position and goes out after engine is started and alternator is charged. Light may

also glow when there is a heavy electrical load on the system. If light remains on after reducing electrical load, check electrical system.

OIL PRESSURE WARNING LIGHT

Light should come on briefly and go out after engine is started. If light remains on with engine running, oil pressure is low. Check oil level.

ENGINE COOLANT TEMPERATURE GAUGE

Gauge should register within the NORMAL band under regular operating conditions. If gauge rises into the HOT range, stop engine, allow it to

cool, and then check coolant level.

BRAKE WARNING LIGHT

The Brake light indicates one of 2 conditions: parking brake is engaged, or malfunction exists in the dual braking system. If functioning

properly, light should come on briefly with ignition switch in the ON position and then go out after engine is started and parking brake is

released. If light remains on, a malfunction is indicated. Service brake system.

Copyright 2009 Mitchell Repair Information Company, LLC. All Rights Reserved.

Article GUID: A00062872