Content .. 1372 1373 1374 1375 ..

Dodge Durango (HB). Manual - part 1374

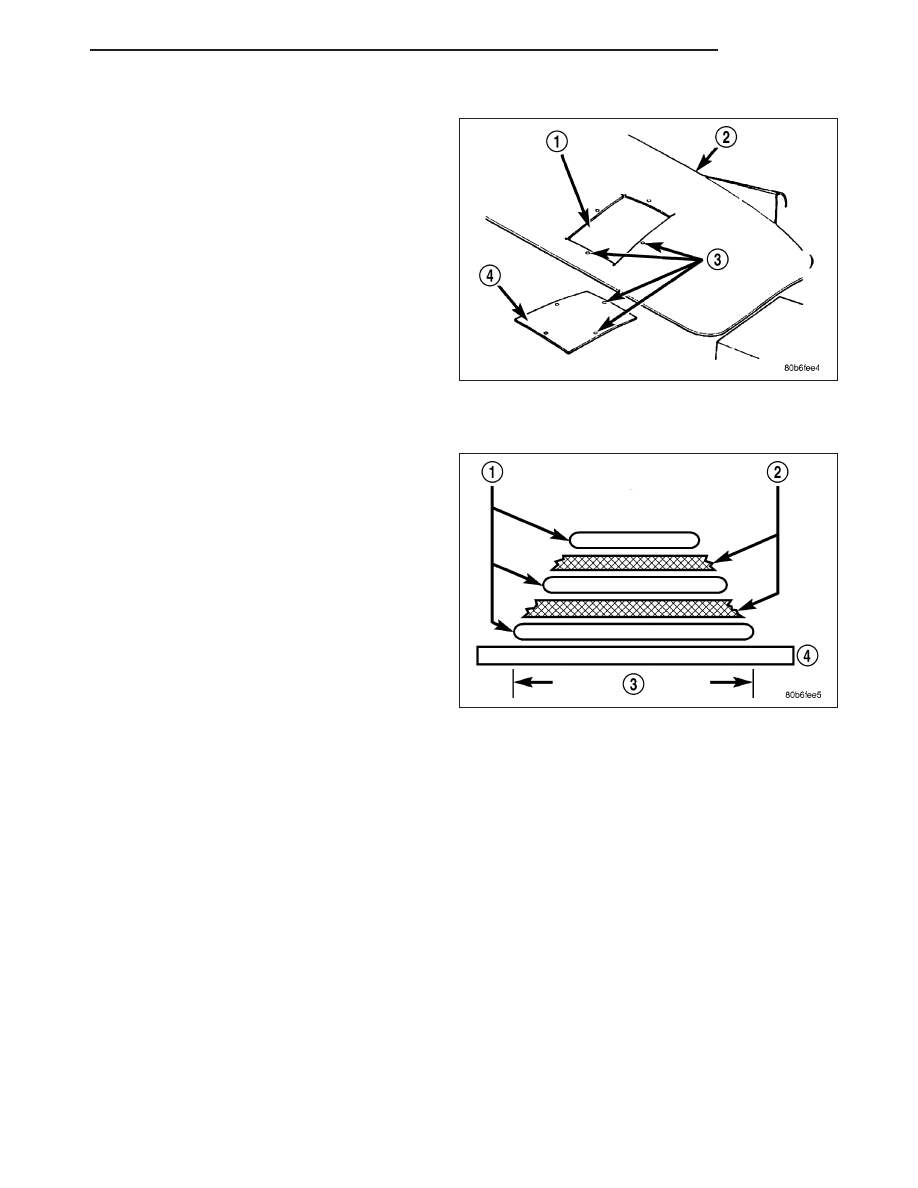

PATCHING PANELS

An panel that has extensive puncture type damage

can be repaired by cutting out the damaged material.

Use a suitable reciprocating saw or cut off wheel to

remove the section of the panel that is damaged. The

piece cut out can be used as a template to shape the

new patch. It is not necessary to have access to the

back of the panel to install a patch. Bevel edges of

cutout at 20 degrees to expose a larger bonding area

on the outer side. This will allow for an increased rein-

forcement areas.

PANEL PATCH FABRICATIONS

A patch can be fabricated from any rigid fiberglass

panel that has comparable contour with the repair

area. Lift gates and fenders can be used to supply

patch material. If existing material is not available or

compatible, a patch can be constructed with adhesive

and reinforcement mesh (dry wall tape). Perform the

following operation if required:

1. Cover waxed paper or plastic with adhesive backed

nylon mesh (dry wall tape) larger than the patch

required.

2. Tape waxed paper or plastic sheet with mesh to a

surface that has a compatible contour to the repair

area.

3. Apply a liberal coat of adhesive over the reinforce-

ment mesh. If necessary apply a second or third

coat of adhesive and mesh after first coat has cured. The thickness of the patch should be the same as the

repair area.

4. After patch has cured, peel waxed paper or plastic from the back of the patch.

5. If desired, a thin film coat of adhesive can be applied to the back of the patch to cover mesh for added strength.

HB

BODY

23 - 9