Dodge Dakota (R1). Manual - part 799

(4) If the vehicle is so equipped, remove the nuts

that secure the vehicle speed control servo mounting

bracket to the studs on the cowl plenum panel and

move the servo far enough to access the accumulator

refrigerant line couplers (Refer to 8 - ELECTRICAL/

SPEED CONTROL/SERVO - REMOVAL).

(5) Loosen the screw that secures the accumulator

retaining band to the support bracket on the dash

panel.

(6) Disconnect the suction line refrigerant line fas-

tener from the accumulator. Install plugs in, or tape

over all of the opened refrigerant line fittings.

(7) Disconnect the accumulator inlet tube refriger-

ant line secondary clip from the accumulator. Install

plugs in, or tape over all of the opened refrigerant

line fittings.

(8) Pull the accumulator and retaining band unit

forward until the screw in the band is clear of the

slotted hole in the support bracket on the dash panel.

(9) Remove the accumulator from the vehicle.

INSTALLATION

WARNING: (Refer to 24 - HEATING & AIR CONDI-

TIONING/PLUMBING - WARNING) AND (Refer to 24 -

HEATING & AIR CONDITIONING/PLUMBING - CAU-

TION) BEFORE PERFORMING THE FOLLOWING

OPERATION.

(1) Install the accumulator and retaining band as

a unit by sliding the screw in the band into the slot-

ted hole in the support bracket on the dash panel.

(2) Remove the tape or plugs from the refrigerant

line fittings on the accumulator inlet tube and the

evaporator outlet tube. Connect both refrigerant lines

to the accumulator. Tighten the fasteners to 25.99

±3.39 N·m (230 ±30 in. lbs.).

(3) Tighten the accumulator retaining band screw

to 4.5 N·m (40 in. lbs.).

(4) Plug the wire harness connector into the low

pressure cycling clutch switch.

(5) Connect the battery negative cable.

(6) Evacuate the refrigerant system. See Refriger-

ant System Evacuate in the Service Procedures sec-

tion of this group.

(7) Charge the refrigerant system. See Refrigerant

System Charge in the Service Procedures section of

this group.

NOTE: If the accumulator is replaced, add 120 mil-

liliters (4 fluid ounces) of refrigerant oil to the

refrigerant system. Use only refrigerant oil of the

type recommended for the compressor in the vehi-

cle.

HEATER CORE

DESCRIPTION

The heater core is located in the HVAC housing,

under the instrument panel. It is a heat exchanger

made of rows of tubes and fins.

The heater core is not repairable and if damaged it

must be replaced.

OPERATION

Engine coolant is circulated through heater hoses

to the heater core at all times. As the coolant flows

through the heater core, heat removed from the

engine is transferred to the heater core fins and

tubes. Air directed through the heater core picks up

the heat from the heater core fins. The blend door

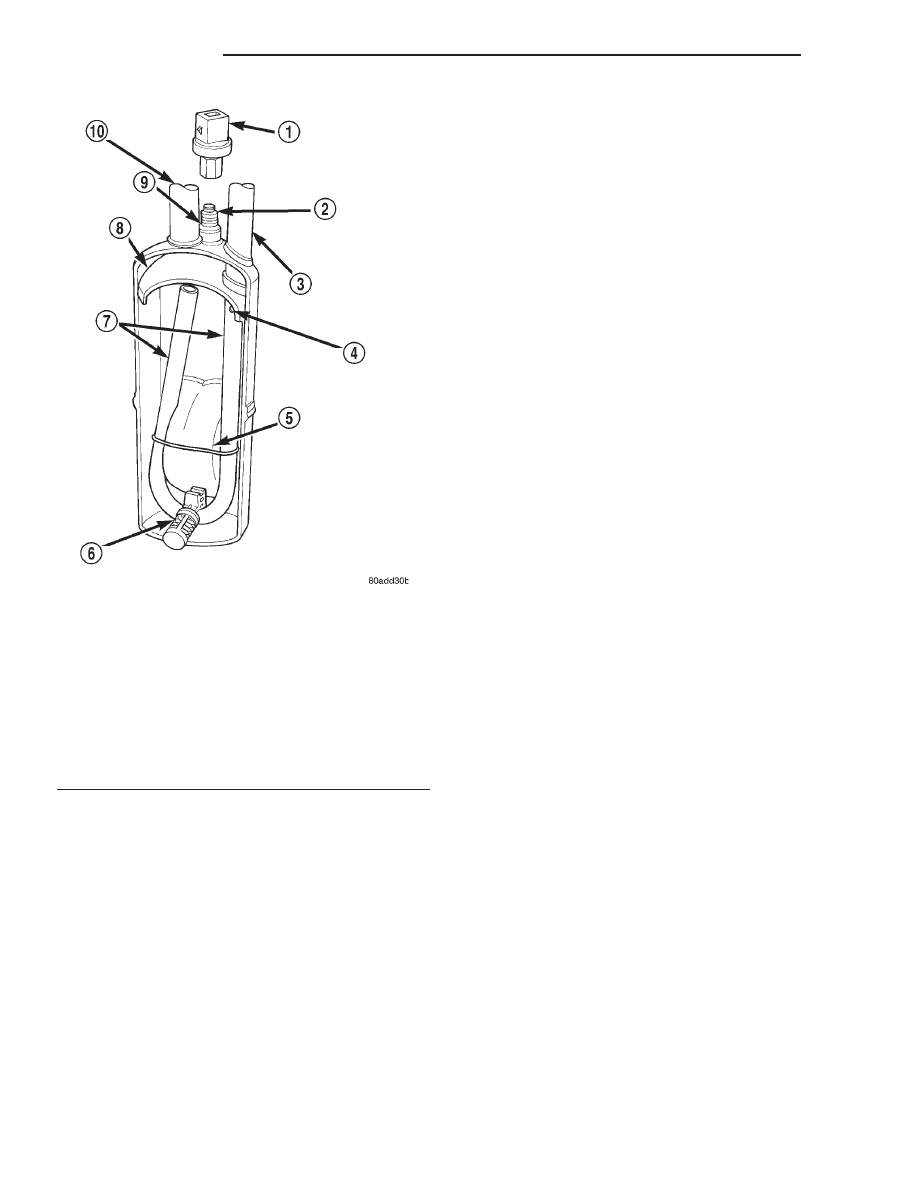

Fig. 6 ACCUMULATOR - TYPICAL

1 - A/C LOSS OF CHARGE SWITCH

2 - LOSS OF CHARGE SWITCH FITTING

3 - OUTLET TO COMPRESSOR

4 - ANTI-SIPHON HOLE

5 - DESICCANT BAG

6 - OIL RETURN ORIFICE FILTER

7 - VAPOR RETURN TUBE

8 - ACCUMULATOR DOME

9 - O-RING SEAL

10 - INLET FROM EVAPORATOR

24 - 42

PLUMBING

AN

ACCUMULATOR (Continued)