Dodge Dakota (R1). Manual - part 559

OPERATION

Voltage to operate the electric pump is supplied

through the fuel pump relay.

Fuel is drawn in through a filter at the bottom of

the module and pushed through the electric motor

gearset to the pump outlet.

Check Valve Operation: The pump outlet con-

tains a one-way check valve to prevent fuel flow back

into the tank and to maintain fuel supply line pres-

sure (engine warm) when pump is not operational. It

is also used to keep the fuel supply line full of gaso-

line when pump is not operational. After the vehicle

has cooled down, fuel pressure may drop to 0 psi

(cold fluid contracts), but liquid gasoline will remain

in fuel supply line between the check valve and fuel

injectors. Fuel pressure that has dropped to 0

psi on a cooled down vehicle (engine off) is a

normal condition. Refer to the Fuel Pressure Leak

Down Test for more information.

DIAGNOSIS AND TESTING - FUEL PUMP

PRESSURE TEST

Use this test in conjunction with the Fuel Pump

Capacity Test, Fuel Pressure Leak Down Test and

Fuel Pump Amperage Test found elsewhere in this

group.

Check Valve Operation: The electric fuel pump

outlet contains a one-way check valve to prevent fuel

flow back into the tank and to maintain fuel supply

line pressure (engine warm) when pump is not oper-

ational. It is also used to keep the fuel supply line

full of gasoline when pump is not operational. After

the vehicle has cooled down, fuel pressure may drop

to 0 psi (cold fluid contracts), but liquid gasoline will

remain in fuel supply line between the check valve

and

fuel

injectors.

Fuel

pressure

that

has

dropped to 0 psi on a cooled down vehicle

(engine off) is a normal condition. When the elec-

tric fuel pump is activated, fuel pressure should

immediately (1–2 seconds) rise to specification.

All fuel systems are equipped with a fuel tank

module mounted, combination fuel filter/fuel pressure

regulator. The fuel pressure regulator is not con-

trolled by engine vacuum.

WARNING: THE FUEL SYSTEM IS UNDER CON-

STANT FUEL PRESSURE EVEN WITH THE ENGINE

OFF. BEFORE DISCONNECTING FUEL LINE AT

FUEL RAIL, THIS PRESSURE MUST BE RELEASED.

REFER

TO

THE

FUEL

SYSTEM

PRESSURE

RELEASE PROCEDURE.

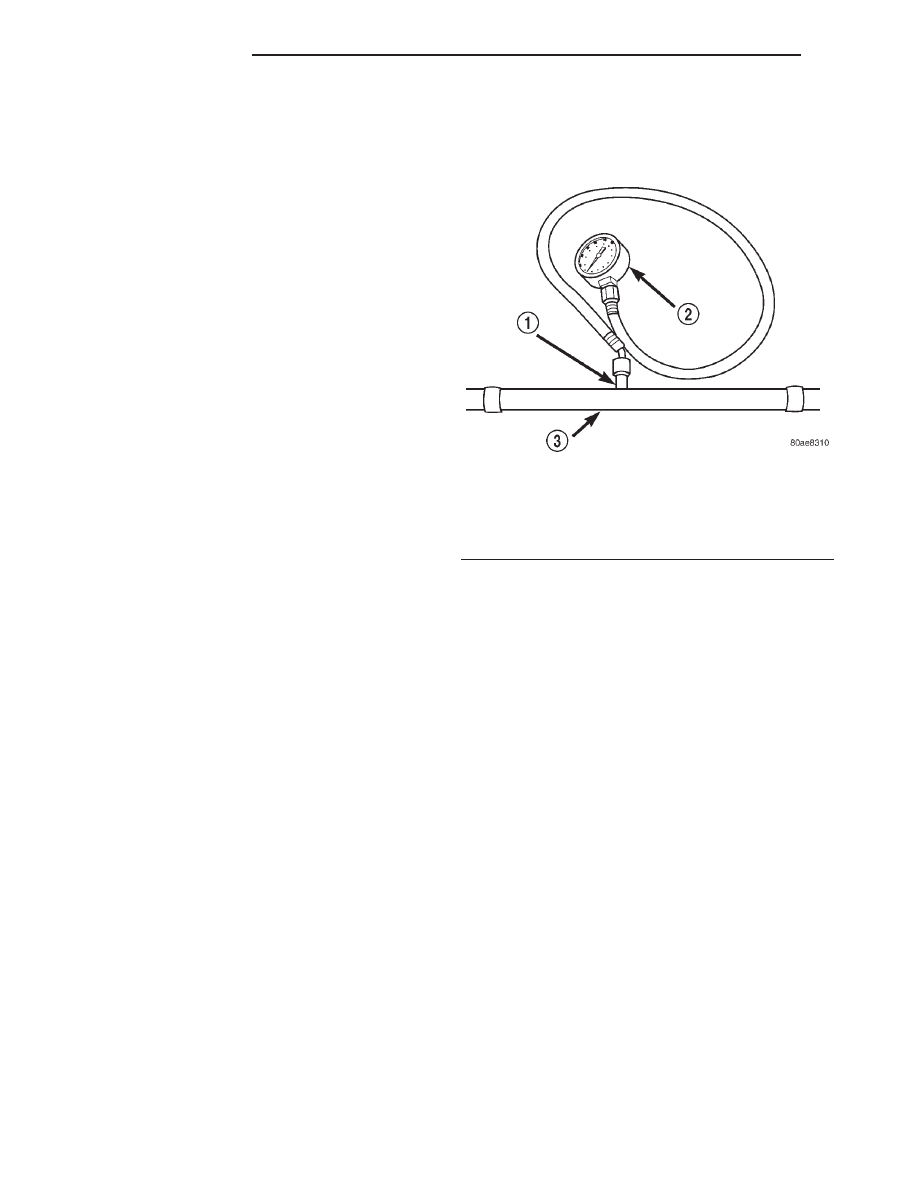

(1) Remove protective cap at fuel rail test port.

Connect the 0–414 kPa (0-60 psi) fuel pressure gauge

(from gauge set 5069) to test port pressure fitting on

fuel rail (Fig. 7). The DRB

t III Scan Tool along

with the PEP module, the 500 psi pressure

transducer,

and

the

transducer-to-test

port

adapter may also be used in place of the fuel

pressure gauge.

(2) Start and warm engine and note pressure

gauge reading. Fuel pressure should be 339 kPa ± 34

kPa (49.2 psi ± 5 psi) at idle.

(3) If engine runs, but pressure is below 44.2 psi,

check for a kinked fuel supply line somewhere

between fuel rail and fuel pump module. If line is not

kinked, but specifications for either the Fuel Pump

Capacity, Fuel Pump Amperage or Fuel Pressure

Leak Down Tests were not met, replace fuel pump

module

assembly.

Refer

to

Fuel

Pump

Module

Removal/Installation.

(4) If operating pressure is above 54.2 psi, electric

fuel pump is OK, but fuel pressure regulator is defec-

tive. Replace fuel filter/fuel pressure regulator. Refer

to Fuel Filter/Fuel Pressure Regulator Removal/In-

stallation for more information.

(5) Install protective cap to fuel rail test port.

DIAGNOSIS AND TESTING - FUEL PUMP

CAPACITY TEST

Before performing this test, verify fuel pump

pressure. Refer to Fuel Pump Pressure Test.

Use this test in conjunction with the Fuel Pres-

sure Leak Down Test.

(1) Release fuel system pressure. Refer to Fuel

Pressure Release Procedure.

(2) Disconnect fuel supply line at fuel rail. Refer to

Quick-Connect Fittings. Some engines may require

air cleaner housing removal before line disconnection.

Fig. 7 Fuel Pressure Test Gauge (Typical Gauge

Installation at Test Port)

1 - SERVICE (TEST) PORT

2 - FUEL PRESSURE TEST GAUGE

3 - FUEL RAIL

14 - 8

FUEL DELIVERY

AN

FUEL PUMP (Continued)